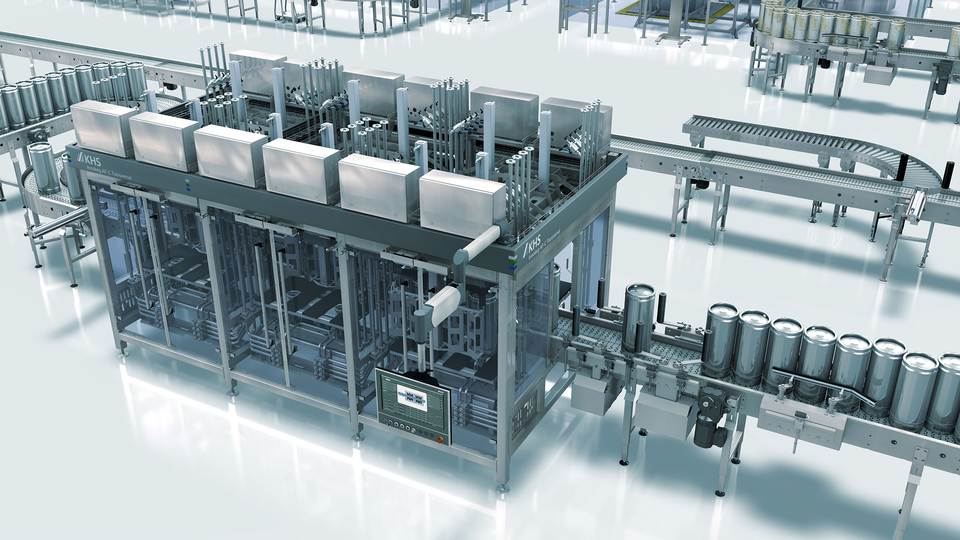

El sistema de kegs Innokeg AF-C Transversal de KHS destaca en varios aspectos en comparación con los equipos convencionales: La mayor diferencia y la más evidente consiste en su innovador sistema de transporte. El principio de transporte transversal habitual hasta ahora, prevé transportadores separados para la entrada y la salida, que están dispuestos delante y detrás de la máquina propiamente dicha. Queriendo marcar una diferencia con este principio, el sistema KHS guía los kegs por una única cinta transportadora de forma centralizada a través de estaciones de procesamiento opuestas.

En las estaciones, los kegs son desplazados lateralmente hacia dentro y hacia fuera. La gran ventaja de este concepto: En la Innokeg AF-C Transversal, ninguna cinta transportadora separa al operador de la máquina. Por lo tanto, las estaciones no encuentran obstáculos y son fácilmente accesibles para mantenimiento y reparaciones. Además, esta solución que ahorra espacio deja una menor huella ambiental en la nave. Gracias a su relación inversa entre las estaciones de transporte y las de procesamiento en comparación con los equipos convencionales, el sistema KHS también es más eficiente: Puede procesar hasta 500 kegs por hora.

»Un bastidor de bloque tiene capacidad para dos módulos, cada uno con dos estaciones de procesamiento, y es tan compacto que cabe en un contenedor marítimo estándar«.

Modular y flexible

Otra diferencia decisiva es la construcción modular que permite menores costes de adquisición y, al mismo tiempo, que la Innokeg AF-C Transversal pueda crecer de forma análoga a los aumentos de volumen de producción. “En el bastidor de un bloque montamos dos módulos, cada uno con dos estaciones de procesamiento. Gracias a su construcción compacta, el bloque cabe dentro de un contenedor marítimo estándar”, explica Roger Daum, gerente de producto keg, sobre el principio del sistema. Dentro de estos bastidores, son posibles todos los ciclos imaginables. “Una máquina puede ser configurada con hasta cuatro bloques, cada uno con dos módulos. Esto corresponde a 16 cabezales de tratamiento, cada uno de los cuales puede asumir la función de limpieza previa, limpieza principal o limpieza combinada de la llenadora”, enfatiza Daum. Esto permite un gran margen de maniobra en la configuración del equipo completo: Por ejemplo, es posible combinar doce estaciones de limpieza con ocho estaciones de llenado para equilibrar los distintos tiempos de ciclo. Los módulos individuales en el bloque pueden dejarse inicialmente libres y luego simplemente equiparse con más estaciones de procesamiento si posteriormente aumenta la demanda.

Para todos los formatos

Otro criterio de diferenciación se refiere al formato: La Innokeg AF-C Transversal de KHS puede procesar casi todos los tamaños y formatos de contenedores convencionales. Teniendo en cuenta que en todo el sistema de transporte no se utilizan piezas de formato, toda la línea se puede ajustar de forma totalmente automática a diferentes alturas y diámetros de kegs con solo pulsar un botón en el HMI. Esto se realiza de forma rápida y precisa. Además, el sistema detecta si los kegs que ingresan son kegs retornables o no retornables. Estos últimos pasan sin ser procesados por las máquinas de limpieza desactivadas, directamente a la llenadora sin ninguna conversión. “Realmente es muy simple”, opina Daum.

En toda la línea

Antes de que los kegs lleguen a los módulos transversales en la línea de kegs, el paletizador KHS Innopal RK los levanta del palet con un robot de brazo articulado de seis ejes y los coloca en el transportador. Un volteador con detección de la posición del espadín y del extractor de tapas, asegura que los contenedores estén correctamente alineados y preparados para la limpieza y el llenado. Antes de la limpieza exterior, se separan y se centran nuevamente. En la máquina lavadora, la guía de altura se ocupa de que, especialmente los angostos kegs delgados, no vuelquen debido a la alta presión de agua en las toberas de limpieza.

Para resultados óptimos tanto de la limpieza previa como también de la limpieza principal, se utilizan los procesos de contracorriente y pulsantes. Entre ambos pasos, los kegs quedan en remojo llenos de sosa cáustica, y el tiempo de remojo está dado por la longitud del transportador.

El llenado se realiza de forma exacta y conforme a la regla: El sistema de llenado Direct Flow Control de KHS juega un rol importante al igual que el pesaje de la tara bruta, que cumple con la Directiva Europea de Instrumentos de Medición. Finalmente, los llamados kegs malos, o sea kegs con defectos de llenado, como por ejemplo fugas a través de la válvula, son vaciados y retirados de la línea.

Después se comprueba si hay fugas y, en caso necesario, el keg se expulsa, antes de que los kegs intactos se vuelvan a girar, se cierran con una tapa y se rotulan con inyección de tinta. Al final de la línea, los kegs son colocados sobre palets con otro robot paletizador de KHS. El mismo está equipado con pinzas dobles, cuyos cabezales también pueden cambiarse de forma totalmente automática. De este modo, KHS tiene ventajas en el sentido más estricto de la palabra, cuando se trata de limpieza y llenado de kegs en términos de eficiencia y flexibilidad.

¿Más preguntas sobre el sistema de kegs Innokeg AF-C Transversal?

Roger Daum

KHS GmbH, Bad Kreuznach, Alemania

Teléfono: +49 671 852 2227

E-Mail: roger.daum@khs.com

![[Translate to Spanisch:] Roger Daum, Product Manager Keg](/fileadmin/_processed_/c/8/csm_25_Technology_FRX2888_ret_fein_720e8d6c06.jpg)