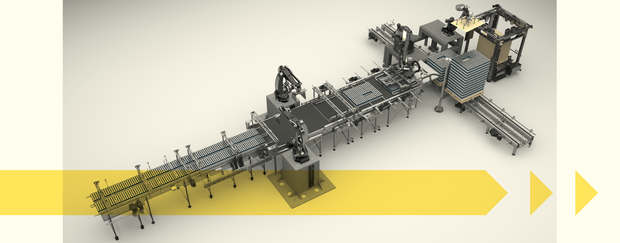

Actualmente, prácticamente ninguna línea PET se configura únicamente con máquinas individuales. Una parte de la solución para los equipos de KHS consta de un bloque de envasado-estirado-soplado-etiquetadora, la InnoPET TriBlock – este también es el caso de la línea equipada con la conversión automatizada KHS InnoPET iflex (ver el artículo “No hay tiempo que perder”). De esta manera, el sector húmedo representa un concepto de máquina cerrada y compacta, o sea, exactamente los requerimientos que los fabricantes de bebidas tienen respecto a la tecnología de producción moderna. Junto a la menor necesidad de espacio, tramos de transporte más cortos y costes de mantenimiento reducidos, los tiempos de conversión más cortos son los principales argumentos a favor de esta solución en bloque. En el último objetivo mencionado, iflex se encuentra dentro de la línea en la InnoPET TriBlock. Su ejemplo ilustra cómo la automatización puede aumentar considerablemente el ahorro de tiempo. Con este objetivo se desarrollaron para las distintas áreas diferentes funciones que aumentan el grado de automatización significativamente, y con unos pocos clics en el HMI eliminan en gran medida la necesidad de intervención manual.

Cambio de formato con robot

Las botellas PET se producen en el módulo de estirado-soplado. Antes de realizar un cambio de formato, iflex inicia primero la carga automática de las recetas para el perfil de calentamiento, la presión de soplado, el transporte de preformas y la tecnología de inspección.

La innovación más importante de esta máquina se refiere al cambio de moldes, que es necesario cuando el nuevo lote requiere un cambio en el tamaño o en la forma de la botella. Aquí, la conversión se realiza con ayuda de un robot, que cambia los dos moldes laterales y la forma del fondo de manera totalmente automática en el menor tiempo posible y durante la producción en curso. Para ello, retira de las estaciones los moldes necesarios hasta entonces, los coloca en el almacén de juegos de moldes, retira los nuevos y finalmente los vuelve a colocar sin ninguna intervención del operario. Para este proceso corto y exactamente reproducible , el robot necesita solo 41 segundos por estación. El tiempo de operación manual se reduce así de un total de 95 minutos anteriores, a solo 8 minutos. A ello contribuye tambiénel ajuste automático de la detección del fondo de la botella en la estrella de transferencia de la rueda de soplado con la ayuda de varios sensores. El operador solo debe confirmar manualmente el inicio del cambio de formato y posteriormente el inicio de la nueva producción.

Menos intervenciones manuales

El esfuerzo asociado a la intervención manual por parte del operador se reduce al mismo tiempo en el módulo de etiquetado. Responsable de ello es sobre todo la adaptación automática de la altura de pegado de la etiqueta y el diámetro de la botella. El operador debe realizar la conversión del tambor de vacío, de los cepillos y de las piezas guía de las botellas, todo sin herramientas. En total, la conversión de dos estaciones de etiquetado se realiza en no más de 20 minutos.

Con solo pulsar un botón

Finalmente, en el módulo de llenado la conversión se realiza de forma totalmente automática. De este modo, se evita un error de manipulación por parte del operador, así como un riesgo bacteriano o microbiológico al ingresar al área higiénica, lo que requeriría realizar una limpieza posterior con espuma. Esto prolongaría la conversión en aproximadamente 30 minutos.

Relevante para la conversión automática son sobre todo las guías desde la entrada a la llenadora hasta la salida del taponador, que deben ajustarse de acuerdo con el diámetro y la altura de las botellas. Por ejemplo, para ello se utilizan guías del fondo de forma cónica o bolsillos para botellas, en los cuales los envases se fijan simplemente ajustando la altura como en un embudo. El transportador de salida, en lugar de una manivela manual, se desliza verticalmente con un servomotor. Lo mismo se aplica para la adaptación horizontal de sus barandas. Además, el cambio de tapones se realiza automáticamente en caso de que la nueva bebida tenga un tapón diferente a la anterior.

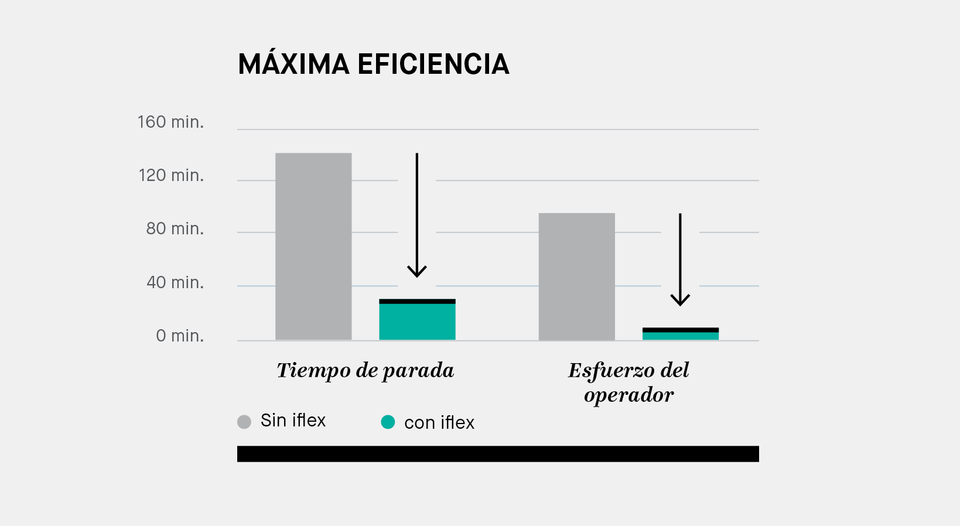

Hasta un 70 % menos de tiempo

Un resumen del ahorro de tiempo muestra la importancia de las nuevas opciones iflex para el llenado de bebidas altamente flexible, especialmente en la InnoPET TriBlock de KHS. Dependiendo de la rutina de conversión específica en el lugar de envasado, tarda unos 95 minutos. Las actividades manuales restantes solo llevan 8 minutos en el módulo de estirado-soplado y 20 minutos en el módulo de etiquetado; el cambio de formato en el módulo de llenado está totalmente automatizado y se realiza en pocos segundos sin ninguna intervención.

En total, la conversión se realiza en menos de un tercio del tiempo requerido hasta ahora: buenas condiciones generales para máxima flexibilidad y eficiencia.

¿Más preguntas sobre InnoPET TriBlock?

Arne Andersen

KHS GmbH, Hamburgo, Alemania

Teléfono: +49 40 67907 334

E-Mail: arne.andersen@khs.com