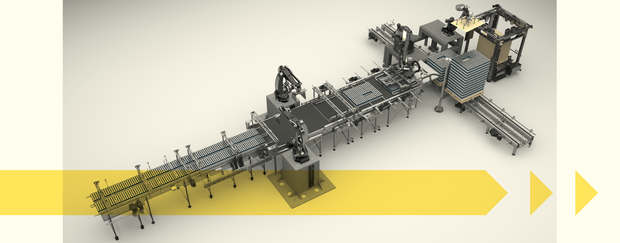

Hasta ahora se enlataban principalmente cervezas y refrescos carbonatados, pero desde hace un tiempo la tendencia es hacia productos más delicados como el té helado, bebidas de origen vegetal, jugos, batidos, agua saborizada, cervezas sin alcohol y bebidas mezcladas con cerveza. De acuerdo con esta tendencia, los requisitos de higiene de las embotelladoras de bebidas están creciendo y sus socios tecnológicos se están adaptando a ellos, tanto los proveedores de sistemas como KHS como también los especialistas como Ferrum. Con su bloque de llenadora/taponadora SmartCan by KHS/Ferrum, ambas empresas presentan ahora por primera vez una integración completa de sus respectivas máquinas, que tiene un concepto de higiene optimizado y juntas garantizan más flexibilidad, mayor eficiencia y una operación simple.

Rico en innovaciones

Para sus exitosas llenadoras de latas, muy valoradas en el mercado, KHS presenta un gran número de innovaciones, especialmente en el rango de capacidad medio y alto, que ya han demostrado su eficacia en las plataformas modulares de llenado de botellas PET y botellas de vidrio. En lugar de utilizar levas y rodillos convencionales, las tulipas se guían neumáticamente. Esto permite un perfil liso de la llenadora, que es más fácil y rápida de limpiar. La utilización de PTFE como material de las juntas tiene un efecto parecido. Este material se puede limpiar de manera simple y muy efectiva. Los fuelles de las tulipas no necesitan ser lubricados con agua. La consecuencia es una mejor higiene y un menor consumo de medios de limpieza. Además, la utilización de PTFE impide casi por completo la transferencia de aroma de un producto a otro. Esto permite que los fabricantes de bebidas tengan mayor flexibilidad en la planificación de su producción.

Cabe destacar el diseño especial de la sala higiénica en la parte de la llenadora en el bloque: Por un lado, incluye chapas separadoras elevadas. Por otro lado, el cerramiento destaca porun espacio de producto significativamente más pequeño alrededor del carrusel de llenado: De acuerdo con el así llamado “principio de donut”, lo rodea en forma de anillo. Esto reduce el volumen de la zona higiénica en alrededor de un 40%, y garantiza una circulación óptima y dirigida de aire estéril en la zona sensible.

Contrariamente a lo que podría esperarse dado el diseño significativamente más compacto, los operadores tienen suficiente espacio disponible, enfatiza Manfred Härtel, Gerente de Producto de Envasado en KHS: “No utilizamos revestimientos apretados de difícil acceso. Cada parte de la llenadora que pueda requerir manipulación para mantenimiento, reparaciones o cambios de formato es de fácil acceso”. El objetivo es minimizar la intervención manual para crear condiciones higiénicas óptimas, pues el mayor riesgo higiénico surge de las personas. Actualmente se trabaja por lo general con revestimientos cerrados, en los cuales los ventiladores con filtro introducen aire estéril en el área de llenado, y también protegen las latas abiertas del aire “impuro” en la nave. Además, se automatizaron tantas funciones como fue posible, desde ciclos de limpieza claramente definidos y tapas de CIP automáticas, hasta la guía de tulipas antedicha.

»SmartCan by KHS/Ferrum es la primera unión continua de nuestras máquinas – con higiene optimizada, más flexibilidad, mayor eficiencia y manejo más sencillo«.

Higiene mejorada

Por primera vez, la cinta de la llenadora y el accionamiento con tornillo sinfín están separados, permitiendo así la lubricación por separado. Esto permite regular la presión de apriete sobre las latas vacías de aluminio – muy delgadas y no muy estables sin la tapa – de forma individual y particularmente cuidadosa. De esta manera, las cargas axiales y radiales se minimizan. El bloqueo de latas mejorado tiene un efecto similar. El mismo impide que, debido a una parada repentina, los envases individuales se dañen o se tumben.

Finalmente, entre los aspectos higiénicos, en la nueva plataforma de llenado se optimizó el cableado, comenta Härtel: “Hemos instalado las líneas eléctricas que desde cada servomando son conducidas exteriormente hasta el armario de distribución, dentro de tuberías cerradas. Naturalmente, esto contribuye a la excelente higiene de todo el bloque”.

La cerradora fue desarrollada recientemente por Ferrum específicamente para la solución en bloque conjunta. Los avances realizados apuntan también a prevenir posibles contaminaciones. “El mayor avance en este sentido es el área de producto cerrada, ejecutada en acero inoxidable con diseño higiénico”, explica Marc Zubler, jefe de ventas y gestión de productos de Ferrum Packaging. “Con este nuevo concepto, pudimos reducir significativamente el área de producto. Esto acorta el tiempo de limpieza y reduce la cantidad necesaria de medios de limpieza. Al mismo tiempo, la unión en bloque de la llenadora con la cerradora reduce la huella ambiental”. También presenta ventajas la nueva cubeta inclinada, que facilita el drenaje de líquidos. Lo mismo ocurre con el nuevo sistema de transferencia de latas, que utiliza una solución de correa dentada horizontal en lugar de la cadena fija anterior. Así se garantiza que no entren salpicaduras de agua en la lata abierta. Gracias a su construcción abierta como a la eliminación de las guías, el equipo es más fácil de limpiar y, así también convence en cuanto a higiene.

Flexible Solución en bloque

Zubler ve otra ventaja en la flexibilidad de la solución en bloque, para la que Ferrum también ha desarrollado algunas innovaciones y funciones automatizadas. Algunos ejemplos son el ajuste de altura según la receta, el ajuste de la curva de plegado y un sistema de cambio rápido de piezas de formato que es mucho más fácil de manipular y, por lo tanto, reduce el tiempo de cambio de piezas en hasta un 30%. Además, todos los trabajos de configuración se pueden realizar desde el suelo, y al igual que la llenadora, las puertas grandes y ergonómicas permiten un acceso óptimo.

Se procesan latas con un diámetro desde 50 hasta 73 milímetros, así como una altura desde 88 hasta 200 milímetros. “Teniendo en cuenta las reducciones adicionales de material mediante el 'peso ligero', aumentamos la cantidad de estaciones de 12 a 14, para así reducir la tensión en las latas y poder cerrarlas sin daños”, enfatiza Zubler. “El bloque de llenadora-taponadora presentado por primera vez en la drinktec, tiene un rendimiento de hasta 108.000 latas por hora. En el futuro, ampliaremos nuestro concepto a equipos de mayor rendimiento”.

Un componente fundamental de la SmartCan by KHS/Ferrum es la operación muy sencilla a través del KHS Clearline HMI. Por primera vez hay disponible una interfaz de operación intuitiva, común para llenadoras y taponadoras. Opcionalmente, ambas unidades se conectan al sistema de diagnóstico remoto KHS ReDiS a través de un acceso compartido, que en caso de avería permite un acceso rápido a las máquinas, el análisis de errores y la solución de problemas sin la presencia física de un técnico.

En resumen,teniendo en cuenta la larga lista de elementos de conexión, es evidente que ambas máquinas se complementan a la perfección. En consecuencia, Manfred Härtel y Marc Zubler afirman con satisfacción que lo que pertenece a ambas empresas ha crecido unido en todos los aspectos.

¿Más preguntas sobre el bloque de llenadora-cerradora?

Manfred Härtel

KHS GmbH,

Bad Kreuznach, Alemania

Teléfono: +49 671 852 2644

E-Mail: manfred.haertel@khs.com

Marc Zubler

Ferrum Packaging AG,

Schafisheim, Suiza

Teléfono: +41 62 889 1392

E-Mail: marc.zubler@ferrum.net