La historia reciente del fabricante de bebidas Mark Anthony es tan extraordinaria, como la de la empresa Mark Anthony Brand, responsable de la comercialización de los productos. Ambos forman parte del Mark Anthony Group of Brands, una empresa familiar fundada por Anthony von Mandl en Canadá. En cuanto a la producción, se construyeron tres plantas de última generación en solo 30 meses, de los cuales los dos proyectos greenfield en Arizona y Carolina del Sur pueden jactarse de ser las fábricas de cerveza más grandes y modernas de los EE. UU. en los últimos 28 años. En cuanto a la comercialización, la compañía ha ido saltando de un récord a otro desde que en 1999 lanzó Mike's Hard Lemonade. Hasta el día de hoy, “Mike's” es el número uno en el mercado y se ha convertido en una marca de culto americana. Siguieron muchas otras primicias mundiales, sobre todo en 2016 con el lanzamiento del Hard Seltzer “White Claw”, una bebida que transformó por completo la industria cervecera de EE. UU. (ver el recuadro sobre “El avance triunfal de una nueva marca”). Gracias a su éxito espectacular, Mark Anthony ha cambiado literalmente la forma de beber de los americanos. Aunque en los últimos años un gran número de otros proveedores como Boston Beer, Molson Coors o incluso PepsiCo y Coca-Cola se han consolidado en el segmento de bebidas listas para beber, su participación de mercado sigue rondando el 45%. Particularmente entre los consumidores jóvenes y deportistas conscientes de la salud, el Hard Seltzer gana prestigio por sus bajas calorías y el bajo contenido en carbohiratos. Su lema “disfrute y descanse sin remordimientos” le ha permitido imponerse sobre todo a la cerveza y a las bebidas mezcladas de alta graduación, que han perdido una importante cuota de mercado.

Durante los primeros años, para la fabricación de su Hard Seltzer, Mark Anthony Brewing trabajó exclusivamente con embotelladoras contratadas. En cada emplazamiento de Co-Packing (embalaje compartido) invirtió muchos millones de dólares en tecnología patentada para elaborar y filtrar por sí mismo el contenido de alcohol de alta calidad de las bebidas. En el año 2019, de gran auge de consumo, quedó claro que la explosión de la demanda solo podía satisfacerse con sus propias capacidades. Una de las razones principales para ello, es que aproximadamente la mitad de la producción de Variety Packs se realiza con varios tipos de sabores. Para ello, las latas de bebida deben transportarse desde el lugar de llenado a un lugar completamente diferente, donde se vuelven a embalar en gran parte manualmente, un proceso complejo en el que los envases también corren el riesgo de dañarse.

»Construimos esta fábrica a la velocidad de Elon Musk: nunca ha habido nada comparable en nuestra industria«.

Visita a Dortmund

En septiembre de 2019, el fundador de la empresa y CEO Anthony von Mandel, desde la sede de la empresa en Vancouver, Canadá, viajó a Alemania. En la sede de Dortmund, visita la dirección de KHS para tantear una posible cooperación. Ya conoce al proveedor de sistemas por las máquinas enfardadoras que Mark Anthony ha instalado con éxito en sus co-embaladores. La química funciona y rápidamente los planes se concretan: Además de dos líneas de enlatado para un proyecto en una zona abandonada en Hillside, Nueva Jersey, que se instalarán en la primavera de 2020, el enfoque principal está en una planta totalmente nueva en Glendale, Arizona.

Un par de semanas después, un equipo liderado por John Sacksteder, presidente de Mark Anthony Brewing, y acompañado por Alcides Vieira, CSO de KHS USA, emprende el mismo camino para comenzar a trabajar. En Dortmund, se encierra en una sala con sus colegas de KHS de las plantas de Kleve, Bad Kreuznach y Worms durante cuatro días, decidido a quedarse allí hasta aclarar todas las cuestiones técnicas importantes y se haya establecido un diseño aproximado para los equipos. “Mientras que las grandes cerveceras tardan mucho tiempo en planificar hasta el último detalle, Mark Anthony tenía mucha prisa”, recuerda Vieira. “La condición previa para ello era una enorme confianza: En lugar de presentarnos largas listas de especificaciones, nuestros socios simplemente dijeron que contaban con nosotros para saber qué hacer”. Basándose en los volúmenes de producción requeridos, rápidamente quedó claro que la planta de Arizona debía incluir cuatro líneas de enlatado y un equipo para reembalaje de los Variety Packs.

A mediados de noviembre, el pedido fue adjudicado. El tiempo disponible era escaso: El primer producto apto para la venta está programado para su producción en las líneas a partir de julio del año siguiente. “Tuvimos que actuar rápidamente para conseguir una capacidad que pudiera satisfacer la creciente demanda. Durante gran parte de 2018 y más allá, no pudimos producir lo suficiente para satisfacer la demanda”, lamenta John Sacksteder. “Somos una empresa muy ágil, y Anthony nos ha dado autoridad para tomar decisiones rápidas. Los problemas que otras empresas tardarían semanas y meses en solucionar, se resolvieron en tan solo unas horas antes de que pudiéramos dar el siguiente paso. La planificación y construcción de un proyecto del tamaño de nuestra planta en Glendale puede llevar años; nosotros nos propusimos terminarlo en menos de 300 días. Al principio todos se quedaron sin habla. Pero KHS aceptó el desafío, y también lo cumplió”.

El mejor momento en Arizona

Lo que nadie espera al principio es la pandemia de Coronavirus que inicia su curso en marzo de 2020. “El COVID-19 fue para nosotros y todos nuestros socios un desafío totalmente nuevo”, recuerda Sacksteder. “¿Cómo podíamos garantizar la seguridad de todos los involucrados mientras seguíamos avanzando en el proyecto dentro del apretado cronograma? Para ello, establecimos normas estrictas para la obra y para nuestras reuniones. Y muy a menudo hicimos videoconferencias para asegurarnos que las vías de comunicación estuvieran abiertas y los problemas se pudieran resolver de forma rápida”. Antes de comenzar su trabajo en Glendale, los empleados de KHS procedentes de Alemania tuvieron que permanecer en cuarentena durante dos semanas en el país vecino, México. Ayudó que la organización de KHS en los EE. UU. contara con tan buen personal, que no necesariamente hubo que depender de los recursos de Alemania para la implementación. “Naturalmente, nadie se alegra de tener que enfrentarse a tales desafíos”, confiesa Vieira. “Pero llegar a soluciones comunes en un espíritu de colaboración, como hicimos con Mark Anthony, fue realmente un placer”.

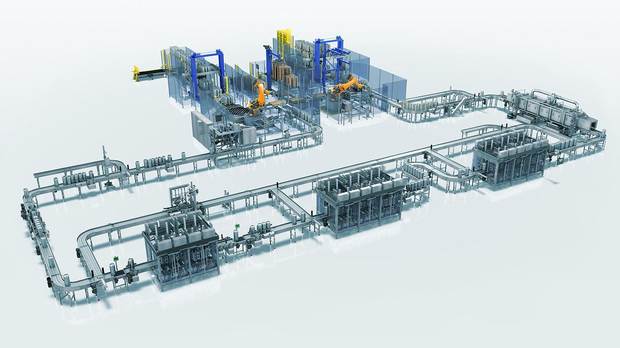

Y así, a pesar de todas las circunstancias adversas, entre ellas el clima extremadamente cálido con temperaturas por encima de los 40 grados centígrados, la fábrica quedó terminada después de solo 280 días, desde cero hasta el primer producto apto para la venta. En este período se instaló toda la infraestructura de transporte y abastecimiento con carreteras, ferrocarriles, agua y líneas eléctricas en el predio de aproximadamente 93.000 metros cuadrados, se construyeron naves y toda la tecnología se entregó, ensambló y se puso en operación: Entre otras cosas, KHS aportó cuatro llenadoras de latas Innofill Can DVD, incluida una cerradora Ferrum, un calentador compacto Innopas WICG, una enfardadora de bandejas con film retráctil Innopack TSP, y varios paletizadores Innopal PB NF y AS N. Mientras tanto, alrededor de 300 empleados fueron contratados y capacitados, primero en los camiones de la construcción, luego en el almacén recién construido y finalmente en las líneas completamente instaladas.

»A veces sentíamos que estábamos volando un avión mientras aún lo construíamos«.

Diversidad y flexibilidad

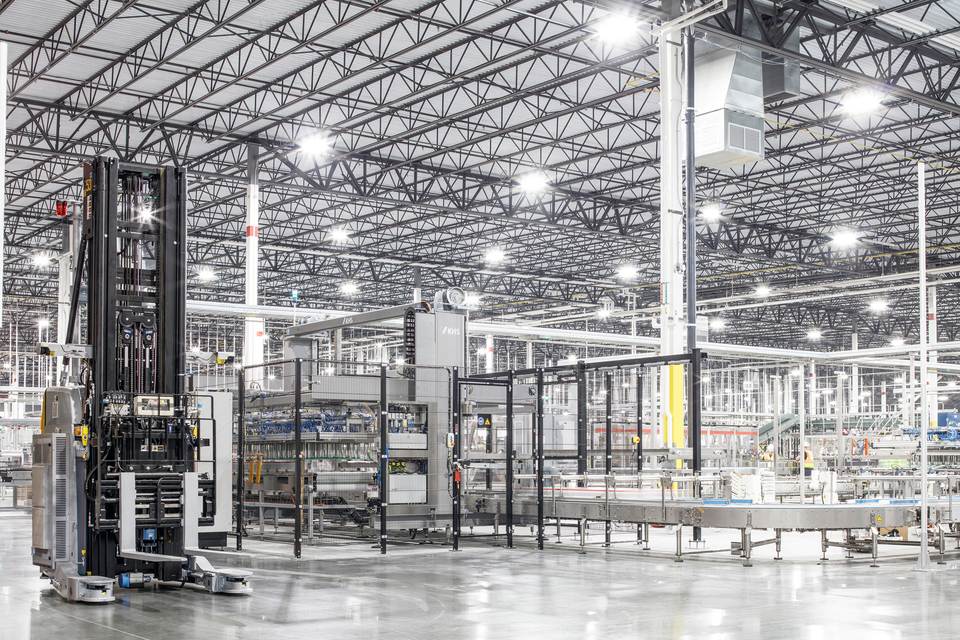

Dado que el producto principal “White Claw” desde el principio se elaboró en varios sabores, y una gran parte de la producción se vendía en Variety Packs, o sea en cajas de cartón, que contenían diferentes sabores, se prestó especial atención al embalaje y a la planificación de la producción. Las cuatro llenadoras de latas KHS son capaces de envasar un tipo de producto con hasta 90.000 latas por hora cada una. Existen tres alternativas, la primera es colocarlas en palets con separadores intermedios y llevarlas a un almacén de trabajo en curso (WIP), donde esperan ser reembalados en Variety Packs de hasta seis tipos. La segunda es transportarlas directamente al equipo de embalaje KHS para Variety Packs. La tercera posibilidad consiste en que los llamados 'monopacks' se embalen con solo un tipo de producto. Pero cualquier combinación intermedia es posible. “El diseño de las líneas en Glendale es lo más interesante que yo he visto en mis 30 años de vida laboral”, dice Vieira entusiasmado. La flexibilidad deseada para todas las combinaciones imaginables de tipos significa que las órdenes de producción que afectan a cada parte individual de la planta deben combinarse en un total de más de 80 escenarios de producción diferentes. Esto requiere una planificación de la producción altamente sofisticada y especialistas adecuadamente cualificados para implementarla. El uso extensivo de la automatización no solo ayuda a contrarrestar la escasez de mano de obra cualificada, sino que también reduce la complejidad. Para ello, Mark Anthony confía en el sistema productivo Innoline MES de KHS que, además de la gestión y el control de pedidos, regula principalmente los flujos de materiales, para lo cual se utilizan 30 LGVs* en lugar de carretillas elevadoras que se desplazan de forma autónoma por la enorme nave.

* LGVs = Vehículos guiados por láser – vehículos autónomos guiados por láser

Nuevo récord en Carolina del Sur

Tan rápido es el crecimiento, que incluso durante la fase de construcción en Arizona, en el sudeste de EE. UU.,se hace evidente la necesidad de otra planta aún mayor para abastecer el sureste del país. Después de visitar 18 emplazamientos posibles en cinco estados, finalmente la decisión fue a favor de Columbia, Carolina del Sur. “El criterio más importante para nosotros es que la infraestructura esté lista cuando comencemos nuestro trabajo: Conexiones de transporte, suministro de energía y agua, eliminación de aguas residuales. Para ello, teníamos que estar seguros del pleno apoyo de todas las autoridades desde el principio, comenzando por el estado, hasta el condado y la ciudad”, explica Sacksteder. “Comenzamos estableciendo relaciones bien arriba, con el gobernador responsable, y poco a poco fuimos bajando. De esta forma, conseguimos el compromiso y el apoyo en cada instancia, que nos permitió cumplir con nuestros cronogramas y evitar sorpresas desagradables”.

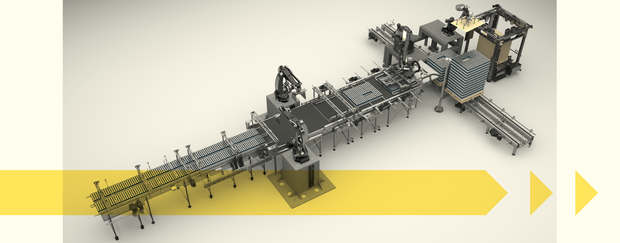

En el gran proyecto en más de 120.000 metros cuadrados, Mark Anthony Brewing invirtió alrededor de 460 millones de euros. KHS instalará cuatro líneas de enlatado más, que son casi idénticas a las de Arizona, cada una con una capacidad de hasta 90.000 latas por hora. Pero no todo queda igual que el concepto anterior: “Nuestro objetivo era aprovechar lo que aprendimos de los proyectos Hillside y Glendale para ver qué ha funcionado hasta ahora, y dónde creemos que la instalación podría ser aún más eficiente”, explica Sacksteder. “Por esta razón, no solo cambiamos el diseño del edificio en sí, sino que también optimizamos todo el flujo de nuestro producto, desde el proceso de elaboración hasta la mezcla y el envasado. Al mismo tiempo, queríamos aumentar la velocidad de envasado en Variety Packs”. A diferencia de Arizona, estos están separados de las líneas de llenado, donde ahora todas las latas se colocan inicialmente en bandejas y palets. Solo entonces se juntan los Variety Packs con la ayuda de sistemas de reembalaje independientes. Esto permite separar claramente la complejidad de la variedad de Variety Packs de la del proceso de envasado. “En nuestra línea en Glendale, todo está interconectado y es interdependiente. Se puede comparar un poco con un auto de carreras de Fórmula 1 que recorre la pista a alta velocidad”, afirma Vieira. Debido a la disociación de las dos área funcionales, la producción en Columbia, es menos compleja y, al mismo tiempo, más fácil de manejar: Para producir los Variety Packs, KHS ha desarrollado una nueva configuración de máquinas que consta, cada una, de dos paletizadores robóticos Innopal RK y enfardadoras Innopack PPZ. Dos ejemplares de ello se instalaron aquí, y procesan cada una hasta 120.000 latas por hora. Además, los tiempos de cambio de formato se redujeron significativamente. Para aumentar aún más la eficiencia y la velocidad se prioriza la automatización, de modo que actualmente en las naves de la planta existe un total de 47 LGVs.

Lo imposible hecho posible

Gracias a sus nuevos emplazamientos, Mark Anthony Brewing es ahora la cuarta empresa cervecera más grande de EE. UU. En la inauguración de la nueva planta en Columbia, el fundador y propietario Anthony von Mandl agradece a todos los participantes su dedicación,para hacer posible lo imposible: “Construimos esta fábrica, como me gusta decirlo, a la velocidad de Elon Musk: nunca ha habido nada comparable en nuestra industria en todo el mundo”. Y para quedarse con esta imagen, el empresario canadiense bromea a continuación diciendo que desde el aspecto de alta tecnología uno se ve a sí mismo como una especie de SpaceX entre las fábricas de cerveza.

Su gran amigo John Sacksteder, sin ninguna duda desempeño un papel esencial en esto. El presidente de Mark Anthony Brewing se enorgullece de haber construido tres fábricas de cerveza de última generación con un total de 13 líneas en 30 meses, una inversión de alrededor de 1.300 millones de euros. En este período se contrataron 650 empleados y se produjeron 100 millones de packs. El hecho de que Anthony von Mandl confiara en él para asumir esta tarea lo califica como una experiencia única y una oportunidad por la que está muy agradecido, pero reconoce que exigió mucho de él, sus colegas y socios. “Los últimos años han sido toda una aventura”, se ríe Sacksteder. “Hace tres años éramos un equipo de 25 personas, y hasta fines de este año seremos 700. En el camino, a veces sentíamos que estábamos volando un avión mientras aún lo construíamos. Por lo tanto, resulta decisivo trabajar con los socios adecuados en cuyo compromiso se pueda confiar al cien por cien, como es el caso de KHS”.

¿Más preguntas?

Alcides Vieira

KHS USA, Inc., Waukesha

Teléfono: +1 2627977200

E-Mail: alcides.vieira@khs.com