Versátil

Pequeño esfuerzo, gran efecto: esto es lo que ofrece la nueva opción de la InnoPET Blomax para el cambio rápido de la boca en la producción de botellas PET. Reduce considerablemente la duración del proceso de cambio y, por lo tanto, garantiza mucha más flexibilidad y mayor eficiencia en la producción.

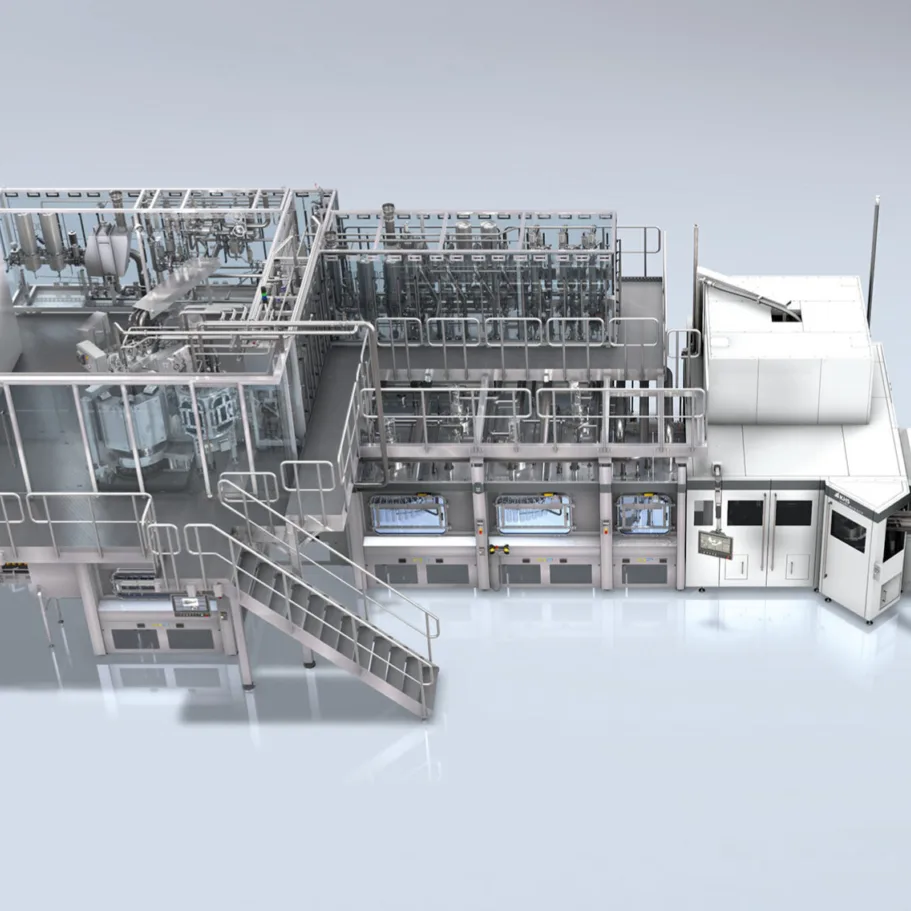

En el pasado, solo una categoría de productos solía producirse en líneas asépticas, pero actualmente las embotelladoras de bebidas sensibles se enfrentan a exigencias de flexibilidad cada vez mayores: por ejemplo, cualquiera que produzca bebidas y jugos envasados asépticamente, así como también refrescos carbonatados, debe procesar bocas de botella de 38 milímetros para los primeros y de 28 milímetros para los segundos. Hasta ahora, si se quería cambiar la boca del envase en las líneas PET, se requería un tiempo de conversión relativamente largo, especialmente en la máquina de máquina de moldeo por estirado-soplado, lo que significaba que las máquinas a menudo tenían que permanecer inactivas durante más de cuatro horas, y el escaso personal de operación se veía comprometido durante un tiempo prolongado. Normalmente, en una línea se procura producir y envasar solo botellas con cuello idéntico.

Si una embotelladora de agua quiere producir alternativamente un producto sin gas y otro carbonatado, hasta ahora debe tomar una decisión: ¿utiliza el cuello más alto y más pesado para ambos productos, que en realidad solo se requiere para el agua carbonatada? De esa forma ahorra tiempo, pero desperdicia material y dinero con el agua sin gas. ¿O asume los largos tiempos de inactividad asociados con el cambio de la boca? Sumado a estas cuestiones, el marketing generalmente juega un papel en la decisión, exigiendo una botella propia para los distintos productos. Tales líneas combinadas, que se basan en el cambio de boca, son particularmente comunes en Japón.

Menos tiempo, mayor eficiencia

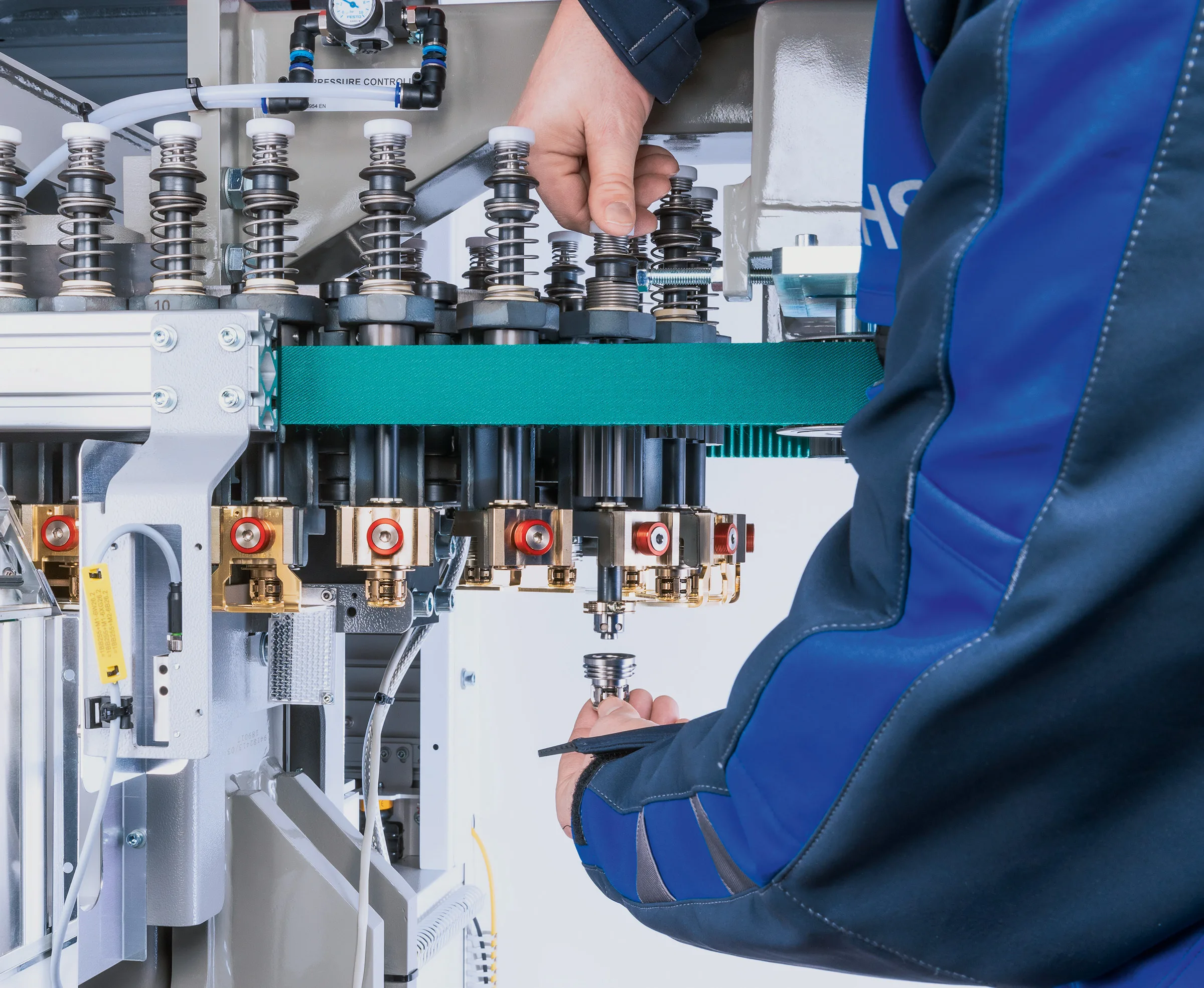

Para tener una idea de lo complejo que es un cambio de este tipo solo en la máquina de moldeo por estirado-soplado, vale la pena observar de cerca cada uno de los pasos de trabajo necesarios: en primer lugar, se debe ajustar la alimentación de las preformas y cambiar los soportes de mandril, que se sujetan en las bocas de las piezas brutas para guiarlas de manera segura a través del módulo de calentamiento. A esto le sigue el cambio de las pinzas en la rueda de estrella, que conducen las preformas a la rueda de soplado sujetándolas en la zona del cuello. Finalmente, en las estaciones de soplado se deben cambiar los moldes, las boquillas de soplado y, a menudo, las varillas de estiramiento, así como otras pinzas aguas abajo, que transportan los envases terminados a la llenadora subsiguiente. El número de piezas a cambiar depende del tamaño del equipo. Especialmente importantes son sobre todo los mandriles y los blindajes: cuanto mayor sea el rendimiento de la máquina, más largo debe ser el horno, ya que los envases se mueven más rápido, pero siempre se requiere el mismo tiempo de permanencia para el calentamiento. Por ejemplo, en una máquina de moldeo por estirado-soplado InnoPET Blomax 16 con una capacidad de hasta 48.000 botellas por hora, se deben reemplazar manualmente alrededor de 170 soportes de mandril y blindajes. Por lo tanto, esta parte del cambio de cuello es particularmente relevante para el tiempo total requerido, a diferencia del cambio de solo 20 pinzas, que se puede hacer comparativamente rápido.

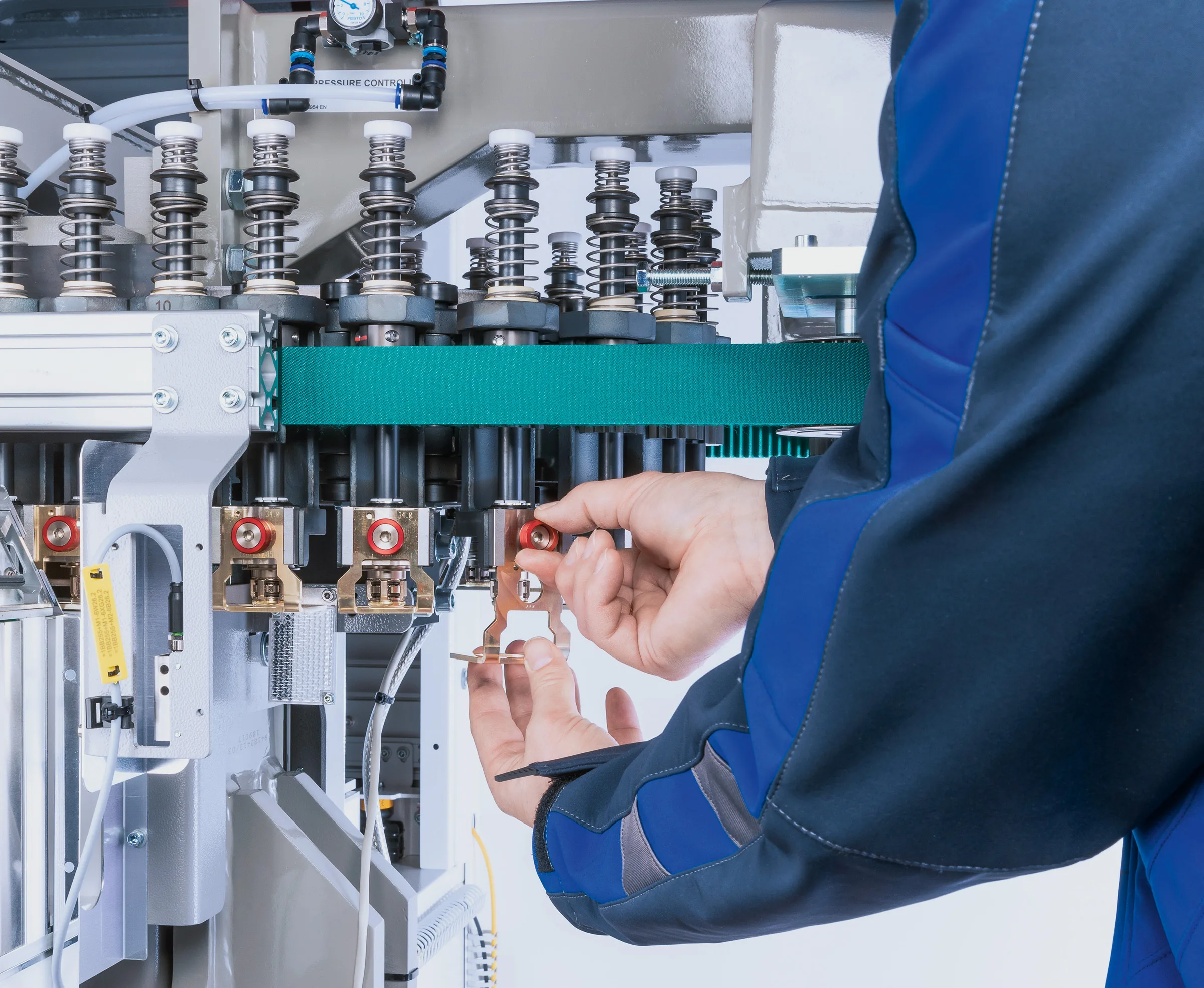

Paso 2: el soporte de mandril se desbloquea con solo presionar un resorte, lo que permite reemplazarlo de forma rápida y fácil.

Paso 1: para realizar el cambio de cuello en la máquina de moldeo por estirado-soplado, primero se deben reemplazar los blindajes.

Para acelerar significativamente la conversión en general, KHS no solo simplificó los pasos de trabajo individuales, sino que también optimizó el concepto para todo el proceso. “Comenzamos con un análisis de cómo trabajan los operadores”, explica Arne Andersen, Gerente de Producto de Moldeo por estirado-soplado. “Sobre esta base, reflexionamos cómo todas las actividades podrían simplificarse y organizarse de manera óptima, especialmente desde un punto de vista ergonómico. Por ejemplo, se han instalado almacenes para evitar que el operador tenga que abandonar la máquina varias veces para retirar o recuperar piezas intercambiables. Además, reemplazamos las pinzas para reducir la cantidad de tornillos que deben aflojarse. Al mismo tiempo se utilizan soportes de mandriles recientemente desarrollados que se pueden quitar fácilmente después de presionar un gatillo, lo que anteriormente era mucho más complejo".

»El tiempo de conversión drásticamente reducido en el cambio del cuello de botellas ofrece a nuestros clientes nuevas opciones para la planificación de su producción«.

Arne Andersen

Gerente de Producto de Moldeo por Estirado-soplado, KHS

Pensado en detalle

En este caso, KHS eligió conscientemente un enfoque que se centró en pensar los procesos específicos hasta el final, en línea con los requisitos reales del cliente, enfatiza Andersen. “Nuestro objetivo era conseguir la mayor mejora posible en el menor tiempo posible”, y se consiguió. Por ejemplo, a través del sencillo cambio de boca, el tiempo que necesitan dos operadores para convertir la máquina de moldeo por estirado-soplado KHS InnoPET Blomax 16 se reduce en dos terceras partes a solo alrededor de 86 minutos, incluida la alimentación de preformas.

Dado que en una unión en bloque como la máquina KHS InnoPET BloFill las botellas PET se sujetan y transportan continuamente por el cuello, además de la máquina de moldeo por estirado-soplado, la llenadora también se ha desarrollado aún más, para así acortar los tiempos de cambio. La atención se centró especialmente en el taponador, donde el cono responsable de levantar y girar la botella debe cambiarse manualmente. Por otra parte, con respecto a la tapa roscada, no es necesaria una conversión, ya que la alimentación de las mismas está diseñada doble, para ambos diámetros de boca en el formato respectivo.

Andersen está convencido de que la nueva opción del cambio de boca brinda a los productores de bebidas una flexibilidad considerablemente mayor, ya que ahora pueden realizar ciclos de producción significativamente más cortos para botellas con diferentes bocas, y en consecuencia reducir su almacenamiento. “Algunos de nuestros clientes producen ‘just in time’ - y los packs van directamente al camión sin almacenaje intermedio. Estas plantas de envasado ahora pueden realizar cambios en el cuello de la botella con mayor frecuencia debido al tiempo de conversión drásticamente reducido, lo que les permite aprovechar nuevas opciones para la planificación de la producción. Lo mismo se aplica a los convertidores, quienes ahora pueden producir lotes más pequeños y con botellas muy diferentes para sus clientes de manera mucho más eficiente en una sola línea.

Los primeros clientes en Asia que ya utilizan el sistema de cambio rápido de boca desarrollado por KHS están muy satisfechos con el tiempo y el esfuerzo ahorrados. En consecuencia, sus comentarios sobre esta nueva opción de actualización han sido totalmente positivos.