Solutión limpia

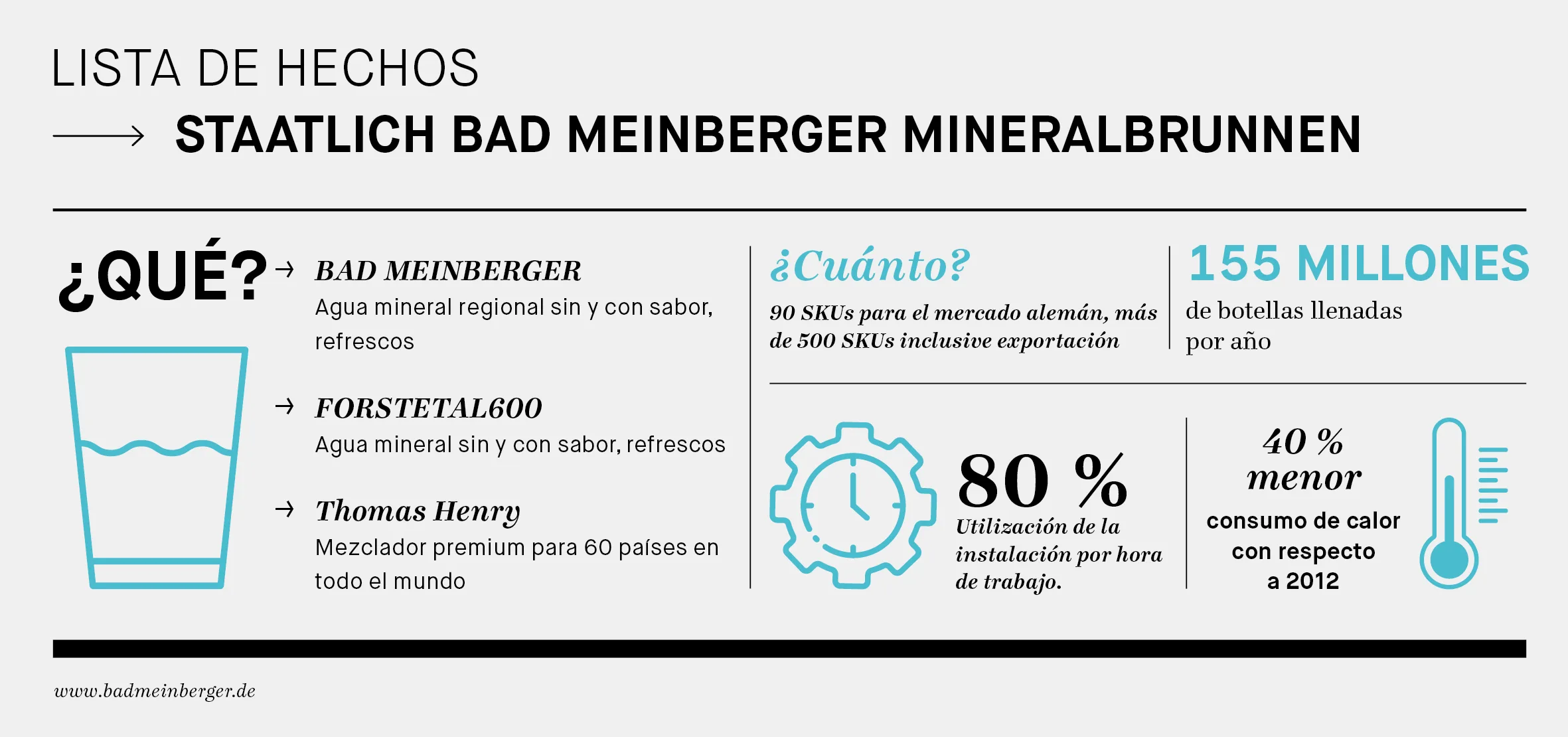

El uso de ultrasonido permite reducir significativamente los depósitos, por ejemplo, en máquinas lavadoras de botellas, prolongar los intervalos de limpieza y reducir los tiempos de inactividad, por no mencionar los ahorros de energía y recursos. La empresa alemana de aguas minerales Staatlich Bad Meinberger utiliza este sencillo procedimiento en la práctica y está muy satisfecha.

La ciudad de Horn-Bad Meinberg, en el borde del bosque de Teutoburgo, es conocida principalmente por las Externsteine, una singular atracción natural de Alemania. Así como esta destacada formación de roca de arenisca atrae a muchos turistas, para algunos profesionales del sector vale la pena visitar la empresa Staatlich Bad Meinberger Mineralbrunnen. “Estamos entre los pioneros en términos de sostenibilidad y eficiencia de recursos”, explica Robert Mühlenweg, jefe de operaciones de tecnología y logística de este fabricante de bebidas. “Por eso, los colegas de la industria nos visitan con gusto para ver cómo reducimos nuestro consumo de agua y energía”, señala. Como embotelladora de tamaño mediano, considera importante mantenerse al día. Y no solo eso: “Al alcanzar los límites, a veces causamos cierto revuelo en nuestro sector”, afirma. Cuando él y su colega Jannis Maas, quien es responsable de la producción y el suministro en BAD MEINBERGER, hablan de reducir las emisiones de CO2, se refieren a la verdadera neutralidad climática y no a la compensación mediante la compra de certificados. Debido a esta postura y los éxitos resultantes, ambos gozan de una gran confianza y libertad dentro de la dirección de la empresa, según Maas: “Para mejorar aún más los diferentes valores de consumo, a menudo probamos cosas nuevas y a veces experimentales”.

En marzo de 2022, la empresa emprendió esta nueva trayectoria junto con KHS; no era la primera vez, por cierto, ya que la empresa de agua mineral mantenía una larga colaboración tecnológica con el proveedor de sistemas de Dortmund. Frecuentemente, la embotelladora se presenta como una extensión de la fábrica cercana de maquinaria y equipos, sirviendo como cliente piloto para probar tecnologías nuevas y mejoras en condiciones reales, y hacer ajustes finos si es necesario.

De la construcción naval a la industria de las bebidas

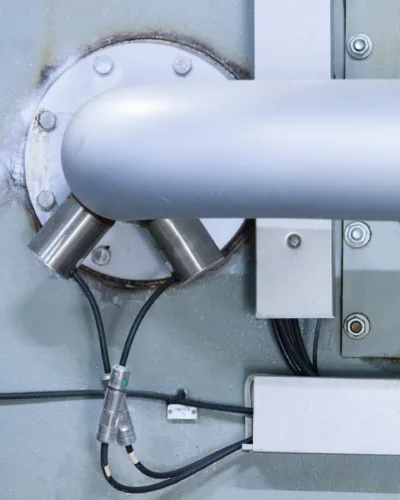

Sin embargo, en esta ocasión no se trataba de una nueva tecnología, sino de un proceso que ya ha demostrado su valía durante años en un campo completamente diferente, la construcción naval, y que ahora se está aplicando a la industria de las bebidas: KHS HASYTEC Dynamic Biofilm Protection es un producto de 'enchufar y usar' sencillo, en el que los actuadores ultrasónicos inducen vibraciones mínimas en componentes líquidos de la máquina. Actualmente, el sistema está disponible tanto para máquinas lavadoras como para pasteurizadores, ya sea para máquinas nuevas o como una conversión para instalaciones existentes.

“En términos de eficiencia de recursos y ahorro de energía, hemos sido pioneros en nuestra industria durante años”.

portavoz de la Junta Directiva/Técnica/Ventas, Staatlich Bad Meinberger Mineralbrunnen. Presidente del Comité Técnico en la Asociación de Empresas Alemanas de Aguas Minerales (VDM)

En BAD MEINBERGER, el Dynamic Biofilm Protection reduce, por ejemplo, la acumulación de biofilm, cal y fibras de etiquetas de papel en los tubos de rociado de la máquina lavadora KHS Innoclean EE. Sin el sistema, en el pasado se producía con frecuencia una formación de depósitos duros, que costaba mucho esfuerzo eliminar. “La combinación de papel y cal en particular nos planteó un verdadero desafío”, comenta Maas. “A menudo, nuestros colegas tenían que usar el cincel”, añade.

Ultrasonido en vez de esfuerzo físico

Lo agotador en la limpieza de partes de maquinaria no es solo el trabajo físico que consume tiempo. Especialmente en temporada alta, cuando la operación está en su límite de capacidad, la búsqueda del momento adecuado para un intervalo de limpieza también genera preocupaciones: “Antes de la instalación de los transductores ultrasónicos, la máquina tenía que ser inspeccionada en cuanto a su grado de formación de depósitos cada dos meses como máximo, se le aplicaba ácido y, en algunos casos, se desmontaba parcialmente para eliminar las acumulaciones resultantes. Eso tomaba un día completo, que debía reservarse en la planificación de la producción o posponerse para el fin de semana. Y aunque el equipo esté generalmente motivado para trabajar en turnos de sábado o domingo durante la temporada alta cuando es necesario, es comprensible que a nadie le atraiga ese trabajo agotador e improductivo”, destaca Maas.

Desde aproximadamente 18 meses, el sistema de Protección Dinámica de Biofilm de BAD MEINBERGER está en funcionamiento con 2 unidades de control y 12 actuadores ultrasónicos. “La aplicación del sistema se debió principalmente a la confianza en KHS”, recuerda Mühlenweg. “Y, por supuesto, nos convenció el hecho de que el procedimiento se ha aplicado sin problemas durante muchos años, incluso en enormes buques portacontenedores”. La razón es fácil de entender: en lugar de una frecuencia constante, solo se necesitan pulsos para poner en vibración el líquido y mantener en movimiento las partículas en el suspendidas.

Muy satisfechos con el resultado (de izquierda a derecha): Jannis Maas, BAD MEINBERGER, Kathrin Gareis, KHS (Servicios), Robert Mühlenweg, BAD MEINBERGER, Dirk Dünnhaupt, KHS (Ventas).

De un vistazo:

Dynamic Biofilm Protection

Actuadores ultrasónicos para reducir la acumulación de residuos en intercambiadores de calor, baños de agua de proceso, tuberías y rociadores, opción para máquinas nuevas o como reacondicionamiento para instalaciones existentes de KHS

- Intervalos de limpieza más largos

- Menores tiempos de inactividad

- Más producción

- Menos personal para las tareas de limpieza

- Ahorro de agua, corriente, calor y productos químicos

- Menores costes operativos

Autónomo y sin necesidad de mantenimiento

Finalmente, la curiosidad de ambos ingenieros prevaleció y llevó a que la planta de bebidas adoptara la tecnología como uno de los primeros establecimientos de bebidas en hacerlo. “Esa fue una de las mejores decisiones que hemos tomado”, se alegra Mühlenweg. “Antes solíamos llenar una carretilla completa con los depósitos, y ahora apenas llenamos un balde de 20 litros”. Y este año, hasta ahora, no hemos tenido que realizar ni una sola acidificación. “El sistema funciona completamente de forma autónoma y prácticamente sin necesidad de mantenimiento”, explica Maas con una sonrisa: “Nos damos cuenta de la nueva solución porque simplemente no se hace notar. O, expresado de otra manera: el mejor servicio es aquel que no se necesita”.

El uso del nuevo procedimiento también respalda los esfuerzos de BAD MEINBERGER en términos de sostenibilidad. “Por un lado, el Sistema de Protección Dinámica Biofilm permite una prolongación significativa de los intervalos de limpieza y reduce los tiempos de inactividad, lo que también conlleva una producción adicional importante”, destaca Kathrin Gareis, gerente de Producto de Servicios de KHS. “Por otro lado, el procedimiento reduce significativamente el consumo de agua, calor, electricidad y productos químicos, como ácido cítrico, para la acidificación de los componentes”, añade. Además de la reducción de costes operativos que se logran, esto contribuye principalmente al ahorro de energía y recursos, lo cual es de gran importancia para nuestros clientes”.

Potencial de ahorro de recursos

En este sentido, Mühlenweg y Maas prestan una atención meticulosa a la calidad de la sosa cáustica en su máquina de limpieza: su volumen es de aproximadamente 40 metros cúbicos, los cuales, si se desechasen, tendrían que ser calentados nuevamente y tratados con productos químicos nuevos en cada ocasión. Por lo tanto, en la planta de envasado, se realiza una filtración continua y se añade agua fresca o sosa cáustica solo en la cantidad necesaria, como la que se pierde debido a las etiquetas retiradas. Al mismo tiempo, en BAD MEINBERGER, debido a parámetros de proceso específicos con un mayor riesgo de depósitos, se redujo la temperatura de la sosa cáustica con la estrecha supervisión del laboratorio. “La mayoría de los fabricantes de bebidas utilizan temperaturas más altas, pero eso no es nuestra ambición”, enfatiza Mühlenweg. “Sin embargo, dado el alto costo de la generación de calor, en la industria actualmente se está reconsiderando su enfoque. “Muchos de nuestros colegas podrían seguir nuestro ejemplo”.

Gareis está completamente de acuerdo y, gracias al Dynamic Biofilm Protection, no solo ve una reducción considerable de los depósitos, así como intervalos más largos entre los ciclos de limpieza en los clientes actuales y futuros de KHS, sino también un potencial de ahorro de energía y recursos.