Como un huevo a otro

Industria 4.0 está hoy en todas las bocas. Los expertos de KHS en el emplazamiento de Worms pusieron en práctica las palabras: La puesta en servicio virtual se ha practicado aquí durante años, pero eso no es todo lo que puede hacer la digitalización.

La digitalización es nada menos que una revolución industrial que presenta grandes desafíos a las empresas. A diferencia de las tres olas anteriores de industrialización, o sea, la mecanización, la producción en masa y la automatización, Industria 4.0, como también se llama la transformación digital, ya no tiene lugar en el espacio real, sino cada vez más en el mundo virtual de inmensas cantidades de datos. Mientras que en el pasado la máquina de vapor, luego la línea de montaje y finalmente el uso de la electrónica eran responsables de los cambios radicales, hoy en día varias megatendencias como la automatización, la conectividad, la movilidad, la globalización y la seguridad tienen que combinarse. Con la ayuda de tecnologías digitales e inteligentes, los procesos de producción se conectan en red y se automatizan paso a paso para que las máquinas, los productos, las líneas completas y, por último, las personas se comuniquen y trabajen juntos de manera más eficiente.

El llamado gemelo digital, en particular, permite la reubicación en el espacio virtual mediante el seguimiento y el mapeo de todas las fases del ciclo de vida de un producto. Esto significa que todos los procesos de producción y los productos pueden simularse virtualmente. Los procesos de producción alternativos y optimizados aparecen en la pantalla y aumentan la eficiencia de las líneas de producción.

Uno de los requisitos previos más importantes para esto es la consistencia de la ingeniería en toda la cadena de valor con el fin de evitar las llamadas interrupciones de datos en las interfaces de las disciplinas de ingeniería mecánica, eléctrica y el software. A diferencia de lo que es común hoy en día, el trabajo no se realiza de forma secuencial, es decir, uno tras otro y por separado. Idealmente, todas las áreas trabajan en paralelo en la implementación de un proyecto y utilizan un modelo de datos común, la base para el gemelo digital, que representa virtualmente una planta en cada detalle y permite simulaciones exactas.

»Al expandir la puesta en marcha virtual, queremos reducir aún más los plazos de entrega y los costes de errores«.

Jefe del Centro de Productos de Paletizado, KHS

El desafío de los datos compartidos

Para un fabricante de equipos como KHS, que no solo fabrica una enorme variedad de máquinas diferentes, que además tiene sus áreas de desarrollo y construcción en muchos lugares geográficos, este es un gran desafío.

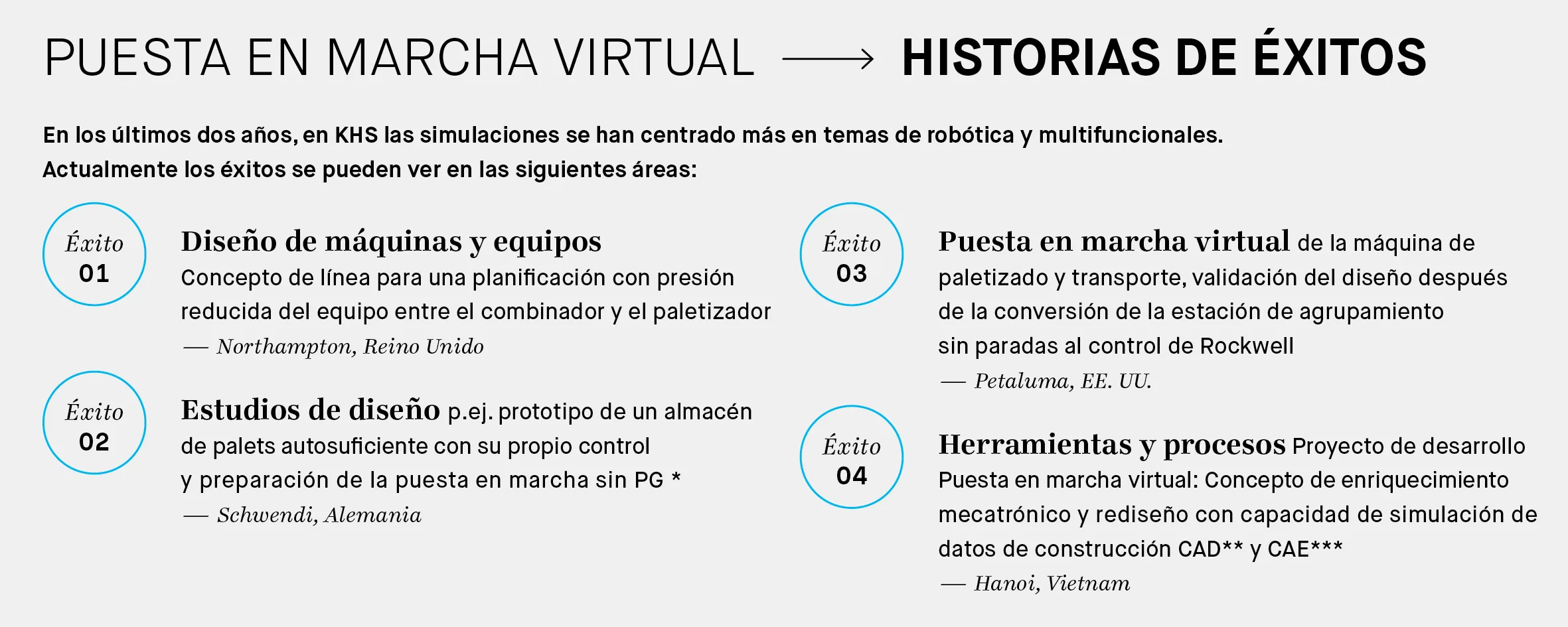

Desde hace 13 años, los ingenieros de KHS en el Centro de Productos de Paletizado en Worms se han ocupado del mapeo virtual de máquinas y partes del equipo, así como de su simulación. En el área de sistemas logísticos como paletizadores o transportadores, es particularmente útil realizar una simulación o una puesta en marcha virtual. Se comenzó con la evaluación de distintas herramientas, seguida de los primeros proyectos en el área de sistemas de transporte de palets y carga y descarga de kegs. En 2015 se implementaron más de 70 proyectos diferentes de hardware en el bucle, con los que se puede simular el comportamiento y el flujo de materiales de los sistemas y probar el programa de control. KHS Brasil ha sido parte del proyecto desde 2016 y es responsable de crear modelos de máquinas 3D.

“Con la expansión de la puesta en marcha virtual, nuestro objetivo es reducir aún más los tiempos de producción y los costes de errores”, explica Stefan Diesner, jefe del centro de productos de paletizado. Para estimar el alcance del ahorro, es útil recordar la regla de diez. La misma dice que el costo de la corrección de errores aumenta en un factor de diez cuanto más tarde se descubre un error en el proceso. Si se puede encontrar y eliminar un error solo durante la puesta en marcha en la fábrica, el gasto financiero es diez veces mayor que si la corrección ya se realizó en el diseño del software durante la puesta en marcha virtual.

Reducción de gastos

Otro objetivo del trabajo actual es reducir los gastos para la implementación de la puesta en marcha virtual. Una condición previa para esto es la consistencia de los datos. “Durante la puesta en marcha virtual, tenemos la consistencia de los datos en nuestras propias manos”, explica Diesner. “Todos los datos se generan y almacenan en nuestra fábrica, pero hasta ahora todavía en diferentes sistemas. Aquí se requieren pasos adicionales antes de que estos datos estén disponibles de manera eficiente y bidireccional en una herramienta para “ingeniería virtual” que incluya la simulación. Una vez hecho esto, podemos poner en funcionamiento de manera rápida y eficiente en la pantalla los diseños de máquinas configurados o adaptados a los requisitos del cliente”.

En Worms, mientras tanto, miramos hacia adelante: La puesta en marcha virtual es un primer paso hacia la digitalización de equipos en la industria de bebidas y hacia un verdadero gemelo digital. En el futuro, esto podrá hacer mucho más que solo habilitar la puesta en marcha virtual. Sin embargo, para esto, el gemelo digital debe recibir más informaciones, por ejemplo, datos sobre reconversiones en clientes de KHS o datos operativos de producción, un camino que continuará presentando desafíos emocionantes en el futuro.

* sin PG = Sin dispositivo de programación (laptop), ya que en el sitio no se requieren correcciones de programa.

** CAD = Inglés: Diseño asistido por computadora, incluye todas las variantes de soporte informático para procesos de trabajo en tecnología.

*** CAE = Inglés: Ingeniería asistida por computadora, incluye todas las variantes de soporte informático para procesos de trabajo en tecnología.