Offen für alles

Standardisierung sowie eine Vielzahl an technologischen Verbesserungen zeichnen die neue PET-Füllerplattform von KHS aus. Mehr Flexibilität und Zukunftssicherheit können Getränkehersteller für die Abfüllung ihrer wachsenden Produktvielfalt kaum erreichen.

Hinsichtlich der Verpackung ihrer Produkte stehen Abfüller heute vor einer Vielzahl an Herausforderungen ökonomischer und ökologischer Art. Auf der einen Seite sind sie einem enormen Zeit- und Kostendruck ausgesetzt: Neue und immer leistungsfähigere Verpackungslösungen und -technologien müssen so schnell wie möglich entwickelt und in Betrieb genommen werden. Dabei sollen der Material-, Medien- und Energieverbrauch ständig weiter gesenkt sowie die Effizienz und Produktivität gesteigert werden. Auf der anderen Seite steht die Getränkeindustrie wie viele andere Branchen im Fokus der Gesetzgebung: Die vermehrte Regulierung von Recyclingquoten und CO2-Emissionen oder die durch die EU im Rahmen ihrer Einwegkunststoff-Richtlinie vorgeschriebene Einführung von Tethered Caps sind nur einige Maßnahmen, mit denen die Hersteller ihren Beitrag zum Klimaschutz leisten sollen. Einen solchen erwarten auch zunehmend umweltbewusste Verbraucher, die im selben Atemzug auf eine hohe Produktvielfalt genauso wenig verzichten wollen wie auf Verpackungen, die zugleich praktisch und bezahlbar sind.

Zukunftsweisende PET-Blocklösungen

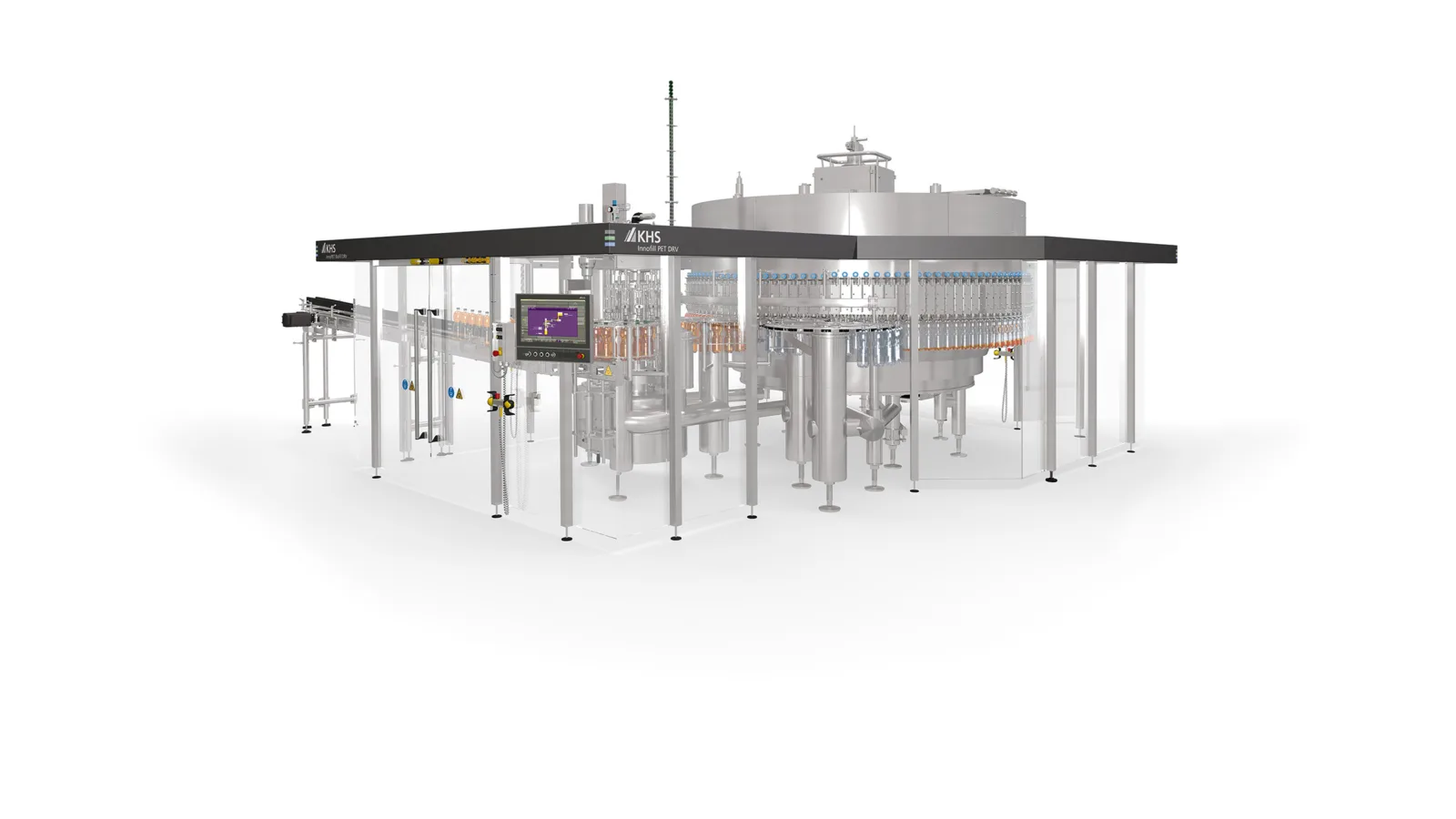

Vor dem Hintergrund dieser Entwicklungen bietet KHS seinen Kunden eine breite Palette zukunftsweisender Blocklösungen insbesondere für die Abfüllung in PET-Flaschen. Sie schließen die neueste Streckblastechnologie (siehe Kasten KHS InnoPET Blomax Serie V), mit oder ohne vollständig recyclingfähigem Barriereschutz, ebenso ein wie leistungsfähige Etikettierer. Ein zentraler Bestandteil der Anlagen sind natürlich die Füller. Hier bietet KHS innovative Lösungen für kohlensäurehaltige und stille Getränke ebenso wie für die Abfüllung jeder Art von sensitiven Produkten – in einem Leistungsbereich von bis zu 90.000 Flaschen pro Stunde.

Neu und geradezu revolutionär in der PET-Fülltechnik des Dortmunder Systemanbieters ist die modulare, konfigurier- und erweiterbare Plattform. Für Glasfüller im Jahr 2020 konsequent umgesetzt, erfüllen nun ebenso die Maschinen für Kunststoffflaschen anspruchsvollste Kundenwünsche nach maximaler Anpassungsfähigkeit und Zukunftssicherheit. „Der Getränkemarkt unterliegt hinsichtlich seiner Produkte einem sehr dynamischen Veränderungsprozess“, sagt Manfred Härtel, Product Manager Filling bei KHS in Bad Kreuznach. „Abfüller wollen und müssen sich deshalb heute bei den Investitionen in ihre Produktionstechnologie möglichst alle Türen offenhalten, ihr Sortiment jederzeit den Bedürfnissen der Verbraucher anpassen zu können.“ Die Aspekte Flexibilität, Nachhaltigkeit, Produktqualität und Effizienz genießen folglich höchste Aufmerksamkeit – in Kombination mit smarter Technik, die für eine reibungslose Produktionsüberwachung und -steuerung sorgt. Zu jedem einzelnen dieser Aspekte wartet die neue PET-Füllerplattform von KHS nicht nur mit einer, sondern gleich mit mehreren Lösungen auf.

Die klare und gradlinige Gestaltung mit glatten, weitgehend geschlossenen Oberflächen erhöht die Hygiene und erleichtert Reinigung beziehungsweise Desinfektion.

Für künftige Marktanforderungen bestens gerüstet sind Getränkehersteller durch den neuen KHS-Füller mit Servo-Schraubverschließer.

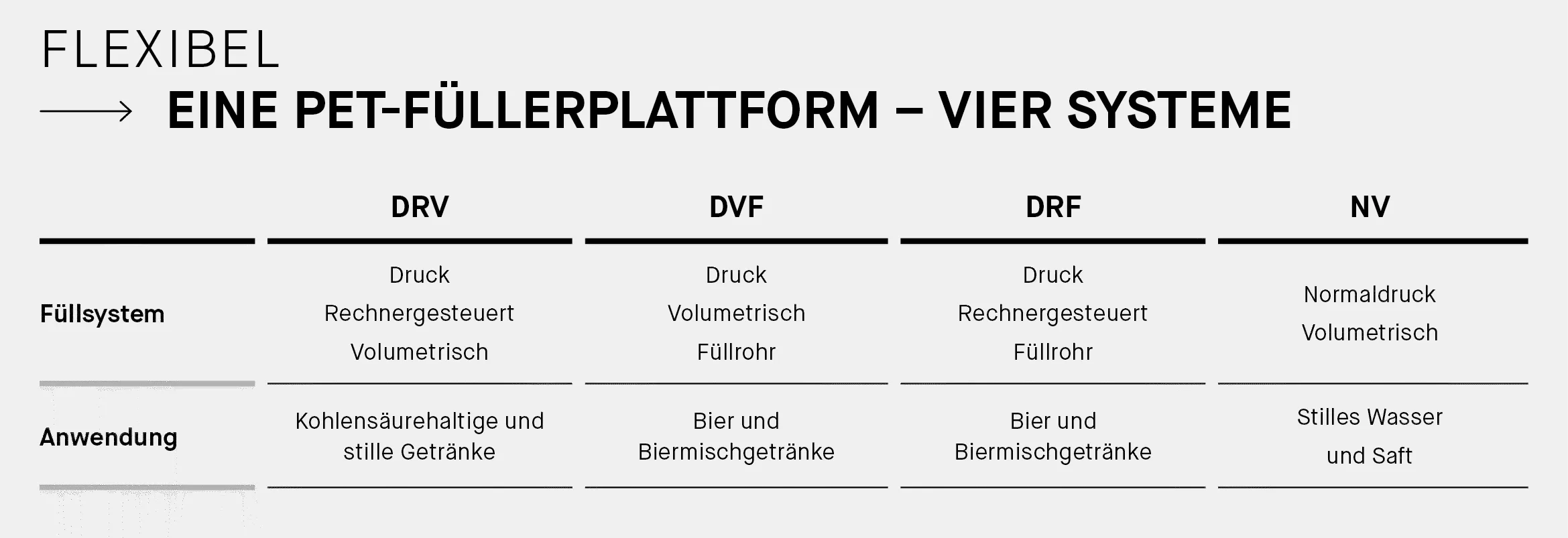

Höhere Flexibilität

„Niemand kann vorhersagen, welche Branchentrends in fünf Jahren aktuell sind“, stellt Härtel fest. „Aus diesem Grund haben wir unsere neue Plattform so modular gestaltet, dass sie je nach Marktanforderung jederzeit auf andere Getränke oder PET-Behälter umgerüstet werden kann.“ So lassen sich einzelne Komponenten zu einem späteren Zeitpunkt hinzukaufen und mit überschaubarem Aufwand in die bestehenden Lösungen integrieren: „Je nachdem für welches Füllsystem sich ein Kunde entscheidet, kann er auf wechselnde Marktanforderungen reagieren. Dank der Modularität der Füllsysteme können Funktionen und Eigenschaften einfach ergänzt werden. Mit unserem DRV-System etwa lassen sich kohlensäurehaltige und stille Getränke verarbeiten. Für die kontaktlose Abfüllung von Wasser sowie die Heißabfüllung von Saft bei Temperaturen bis zu 95 Grad Celsius steht das NV-Füllsystem zur Verfügung. Und für Bier und Biermischgetränke gibt es unsere Langrohrfüllsysteme DVF und DRF“, freut sich Härtel.

Größtmögliche Flexibilität ermöglicht zugleich der hohe Automationsgrad bei der Format- und Produktumstellung. „Bereits heute benötigt der Bediener für den Wechsel beispielsweise von einer 0,5-Liter- zu einer 1-Liter-PET-Flasche nicht länger als eine Viertelstunde“, sagt der Product Manager.

Die KHS Innopet Blomax Serie V.

Ein PET-Füller kommt selten allein, sondern ist fester Bestandteil des Portfolios mit KHS-Blocklösungen. Gleiches gilt für die neueste Generation der Streckblasmaschine, die InnoPET Blomax Serie V, die sich durch ihre überragende Produktivität auszeichnet. So wurde die Ausstoßleistung nun auf bis zu 2.800 Flaschen pro Blasstation erhöht, und dank intelligenter Prozesssteuerung, NIR-Heizung und einfachem, modularem Aufbau erreicht die Streckblasmaschine eine Effizienz von über 98 Prozent. Die InnoPET Blomax Serie V überzeugt in puncto Nachhaltigkeit sowohl mit möglichen Einsparungen beim Flaschengewicht als auch mit ihrer Flexibilität hinsichtlich der Verarbeitung von recyceltem oder virginem PET. Zudem sorgen zahlreiche technische Optimierungen für eine deutliche Reduzierung des Energie- und Blasluftverbrauchs in Höhe von bis zu 40 Prozent im Vergleich zu der vorhergehenden Serie.

Mehr Klimaschutz

Wenn Kunden nachhaltige Getränkeabfüllung mit weitgehenden Energieeinsparungen und möglichst geringen CO2-Emissionen fordern, sind sie mit der neuen PET-Füllerplattform bestens aufgestellt: „Für das DRV-Füllsystem beispielsweise konnte der CO2-Verbrauch von 150 Gramm pro Hektoliter fast bis auf null reduziert werden“, erklärt Härtel. “Ganz verzichten können wir auf CO2 auch als Vorspanngas. Stattdessen setzen wir sterile Luft ein.“ Zahlreiche Konstruktionsverbesserungen sorgen zugleich für Energieeinsparungen – vom kompakten Rohrringkessel bis hin zu hocheffektiven Servoantrieben. Und indem der neue Füller Abfülltemperaturen von bis zu 24 Grad Celsius erlaubt, können Investitions- und Betriebskosten für energieintensive Kühltechnik entfallen. Hinzu kommt, dass sich bei diesen Temperaturen kein Kondenswasser bildet, das vor dem Umverpacken in Folie oder Karton mit hohem Energieeinsatz getrocknet werden müsste. Auf die Nachhaltigkeit der neuen Technologie zahlt zusätzlich das hygienische Design ein: Indem die klare und gradlinige Gestaltung der Maschinenoberflächen den freien Ablauf von Flüssigkeiten erlaubt, wird die Reinigung und Desinfektion erleichtert und verkürzt. Der Flaschentransport durch die Maschine am Stützring schließlich unterstützt das Handling von Lightweight-Flaschen, und trägt somit zu einer sicheren und gleichzeitig ressourcenschonenden Verpackung der Produkte bei.

Bestmögliche Qualität

Angesichts wachsender Produktvielfalt und immer häufigerer Sortenwechsel kommt der Vermeidung von Aromaübertragung eine zentrale Bedeutung zu. Eine wichtige Voraussetzung für die vom Getränkehersteller gewünschte Flexibilität ist deshalb die Entscheidung zugunsten des richtigen Dichtungsmaterials bei der Faltenbalgabdichtung von Ventilkolben und Umschaltzylindern. „KHS nutzt hier PTFE*“, betont Härtel. „Dieser Werkstoff lässt sich ausgezeichnet reinigen und nimmt so gut wie keine Aromastoffe auf – anders als die üblichen Dichtungen aus Elastomeren wie EPDM**, die sich bei der Produktion regelrecht wie ein Schwamm vollsaugen. Wenn dann beim nächsten Produkt der Abfüllsequenz ein Konzentrationsgefälle vorliegt, gibt das EPDM die Aromen wieder frei – Wasser zum Beispiel schmeckt dann nach dem zuvor abgefüllten Getränk. Um diesen unerwünschten Effekt zu verhindern, muss der Produktionsplan nach dem Aroma ausgerichtet werden: Dazu beginnt man die Woche etwa mit einem Mineralwasser und setzt sie mit der Abfüllung zunehmend geschmacksintensiver Produkte wie Energydrinks fort. Im Anschluss an deren Verarbeitung muss der Füller intensiv gereinigt werden, bevor man Wasser abfüllen kann. Indem unsere Füllventile den Aromatransfer erheblich reduzieren, schenken sie dem Kunden mehr Freiheit für seine Produktionsplanung.“

* PTFE = Polytetrafluorethylen (Teflon)

** EPDM = Ethylen-Propylen-Dien-Kautschuk

»Die neue Füllerplattform haben wir so modular gestaltet, dass sie je nach Marktanforderung jederzeit auf andere Getränke oder PET-Behälter umgerüstet werden kann.«

Product Manager Filling, KHS

Zur hohen Produktqualität trägt zudem das Vollstrahlprinzip des NV-Füllsystems mit nahezu tropffreier Gassperre bei: „Aus mikrobiologischer Sicht ist es von Vorteil, wenn das Getränk mit der Flaschenmündung nicht in Berührung kommt“, betont Härtel. Im Blick hat der Product Manager immer auch den Sauerstoffeintrag. Wichtig sei dessen weitgehende Vermeidung beispielsweise bei der Heißabfüllung von Säften: „Zu viel Sauerstoffeintrag könnte einerseits zur Aufschwemmung von Pulpen und damit zu Pfropfenbildung führen, andererseits würde es den Vitamin-C-Gehalt der Produkte mindern.“ Hochrelevant sei die Sauerstoffmenge vor allem für Brauereien: „Die unterschichtende Füllung mit unseren DVF- und DRF-Langrohrventilen reduziert den Sauerstoffeintrag deutlich und ermöglicht die Abfüllung von Bier und Biermischgetränken in PET-Flaschen in exzellenter Qualität.“

Die exakte Bestimmung der Füllmenge erfolgt mit Hilfe eines induktiven Durchflussmessers oder – optional – eines Massedurchflussmessers. Standardmäßig sind zwei verschiedene Füllgeschwindigkeiten eingerichtet, die für ein optimales Fließverhalten und eine schaumarme Abfüllung sorgen. Für die bestmögliche Verarbeitung unterschiedlicher Volumina und Viskositäten – beispielsweise bei einem großen Spektrum an Flaschengrößen oder dünn- beziehungsweise dickflüssigen Säften – sind wahlweise zusätzliche Komponenten verfügbar: Mit einem dem Füllventil vorgelagerten Regelventil lässt sich die Füllgeschwindigkeit stufenlos einstellen, um hinsichtlich Getränkeart, Schaumbildung, Flaschenvolumen und Viskosität im optimalen Leistungsbereich produzieren zu können. Zusammen mit der überaus schonenden Behälterführung ergibt sich daraus ein geringerer Produktverlust.

Höhere Effizienz

„Durch die optimale Auslegung und Bereitstellung der Komponenten unserer Füllventile erzielt die neue Füllerplattform eine höchstmögliche Leistungsdichte – egal für welches Getränk“, betont Härtel. „Diese Modularität und Vereinheitlichung haben wir in der Maschinensteuerung ebenso umgesetzt wie bei der Mechanik. Indem unsere Füller künftig immer gleich aufgebaut sind, lassen sich die Montage und Inbetriebnahme schneller realisieren. Das verkürzt die Zeit bis zum Produktionsstart und dem ersten kommerziellen Produkt.“ Für eine dauerhaft hohe Verfügbarkeit im laufenden Betrieb sorgen hierbei insbesondere teil- und vollautomatisierte Formatwechsel. Bereits heute sind Teile der Reinigung automatisiert, etwa die CIP-Hülsen. Neben ihrer hygienischen Sicherheit bieten sie dank des Einsatzes von Schnellfunktionen eine signifikante Zeiteinsparung. Indem einige Bedieneraufgaben entfallen, sinkt die Zahl potenzieller Fehlerquellen. Zu einer höheren Effizienz trägt zudem die Langlebigkeit aller Komponenten bei, indem die Wartungsintervalle deutlich verlängert werden.

Weiterführende Informationen zu unserem PET-Füller für stille und karbonisierte Getränke finden Sie auf khs.com.

Hohe Transparenz

Abgerundet werden die technischen Highlights der neuen Füllerplattform durch das optionale KHS-Diagnose-Assistenz-System DIAS. Es erlaubt eine Rundumüberwachung des gesamten Füllprozesses. Dafür sind in jedem einzelnen Füllventil Drucksensoren installiert, die lückenlos Flascheninnendruck und Schrittfolge erfassen und dokumentieren. Die gelieferten Daten werden als Druckkurve auf dem KHS-Bedienerpanel ClearLine HMI (Human Machine Interface) dargestellt. Eventuelle Abweichungen von Sollwerten lösen sofort eine Meldung aus, sodass Fehler schnell erkannt, lokalisiert und durch den Kunden eigenständig behoben werden können. Gleichzeitig lassen die Daten eine statistische Beurteilung zu, auf deren Basis künftige Fehlerquellen im Rahmen einer vorbeugenden Wartung im Vorfeld ausgeräumt werden können. Die gleichbleibende Produktqualität und die kontinuierliche Aufrechterhaltung des laufenden Betriebs sind dank DIAS somit gesichert.

Noch Fragen?

Manfred Härtel

Product Manager Filling, KHS GmbH, Bad Kreuznach

+49 671 852 2644 manfred.haertel@khs.com