Nicht nur auf dem Papier

Flaschen aus Papier? Geht es nach dem dänischen Start-up Paboco, stellen sie eine klimafreundliche Alternative zu Getränkebehältern aus Kunststoff dar. Wir sprechen mit Gittan Schiöld und Tim Silbermann über ihren herausfordernden Weg, das erste marktreife Produkt sowie über künftige Ziele.

Was qualifiziert Papier – entgegen allen Erwartungen – als Material für Getränkeflaschen?

Silbermann: Zellulose – aus der Papier hergestellt wird – ist ein faszinierendes Material. Sie kann Verpackungen eine hohe Festigkeit verleihen, die alles übertrifft, was man etwa von Kunststoffverpackungen mit dem gleichen Gewicht erwartet. Das Endprodukt Papier mag keine besonders guten Biegeeigenschaften haben, aber der E-Modul* seiner Fasern selbst entspricht fast dem von Stahl. Um das bestmöglich zu nutzen, richten wir im Rahmen eines konventionellen Herstellungsverfahrens die Fasern aus und verdichten sie während der Trocknung extrem. Dadurch wird das Papier außerordentlich stabil und erhält eine sehr angenehme Oberfläche, die plastische Details auf der Außenseite der Flasche ermöglicht. Gleichzeitig macht das die Innenseite völlig glatt, was eine wichtige Voraussetzung für die spätere Barriere ist.

*E-Modul = Elastizitätskoeffizient; ein Materialkennwert aus der Werkstofftechnik, der die mechanische Spannung beschreibt.

Was unterscheidet Ihre Papierflasche vom Getränkekarton?

Silbermann: Getränkekartons werden aus fertiger, bedruckter und beschichteter Pappe hergestellt, die unmittelbar vor der Abfüllung gefaltet und geklebt wird. Unsere Behälter hingegen entstehen aus einem Stück. Wir nutzen dafür Primärfasern und verzichten auf Kleben oder Schweißen sowie auf Aluminium als Barriereschutz. Das Verfahren muss man sich wie eine Mischung aus Streck- und Extrusionsblasen vorstellen. Es eröffnet vielfältige Möglichkeiten hinsichtlich der Flaschenform, denn anders als Pappe lässt sich Papier bis ins kleinste Detail gestalten und formen – gerade für Premiummarken ist das ein großer Vorteil.

»Die Verpackungsindustrie steht vor einem grundlegenden Wandel und ist in Zugzwang.«

Chief Executive Officer, Paboco

Ihre Vision ist es, dass in naher Zukunft jeder eine Papierflasche in der Hand hält. Wie wollen Sie dieses ehrgeizige Ziel erreichen?

Schiöld: Wir haben die „Pioneer Community“ ins Leben gerufen. Dabei handelt es sich um eine Gruppe von Partnern, zu denen weltweit führende Unternehmen wie Coca-Cola, Carlsberg, Absolut, L'Oréal oder Procter & Gamble zählen. Sie teilen unsere Vision, verstehen die Komplexität von Innovationen und haben erkannt, dass wir intelligentere und nachhaltigere Verpackungslösungen schaffen müssen. In unser gemeinsames Vorhaben bringen sie ihr jeweiliges zukunftsweisendes Know-how ein, von Technologie und Design bis hin zu Marketing und Markenentwicklung. Zusammen investieren wir in Form von Kapital, Ressourcen und vielen Arbeitsstunden. Wir tauschen uns über die in den verschiedenen Produktkategorien gemachten Erfahrungen aus – entlang des Entwicklungspfads und über die gesamte Wertschöpfungskette hinweg. So beschleunigen wir das Wachstum unseres Projekts.

Was sind die Vorteile des Rohstoffs Papier im Hinblick auf den Klimaschutz? Und welches die Nachteile?

Silbermann: Zunächst einmal stammt Papier aus einer erneuerbaren Quelle, die CO2 bindet. Und obwohl für seine Herstellung Bäume gefällt werden, geht unterm Strich kein Wald verloren – sofern die Rohstoffe aus verantwortungsvollen Quellen stammen. Das ist für Paboco bei der Markteinführung seiner Lösung entscheidend. Deshalb sind alle Flaschen, die wir derzeit herstellen, FSC-zertifiziert und -gelabelt. Wir setzen auf nachhaltige Beschaffung, Transparenz und Rückverfolgbarkeit.

Ein Nachteil besteht darin, dass Papier selbst keine Barriereeigenschaften aufweist, sodass wir im Moment noch einen zusätzlichen Werkstoff benötigen, der das Füllgut schützt. Aktuell ist das eine 0,1 Millimeter dünne Auskleidung aus recyceltem PET im Inneren der Flasche.

Das Unternehmen Paboco

Paboco versteht sich als Innovationsplattform, die weltweit führende Experten für Materialien, Design und Technologie vereint. Ihre Wurzeln gehen auf das Jahr 2010 zurück, als der dänische Ingenieur Jesper Servé das Start-up EcoXpac gründet. Sein Ziel: Die Entwicklung einer Papierflasche, die Plastik ersetzt und das Klima schützt. 2015 wird die Carlsberg-Gruppe auf das Unternehmen aufmerksam. Mit ihrer „Green fibre bottle“ entsteht ein erster Bierflaschenprototyp aus Recyclingfasern. BillerudKorsnäs, ein weltweit führender Papierhersteller aus Schweden, der ebenfalls mit Flaschen auf Zellstoffbasis experimentiert, schließt sich an und wird zuerst Minderheitsaktionär von EcoXpac. Dessen Kompetenzen in Zellstoffformung und Werkzeugbau werden jetzt ergänzt um Know-how in den Bereichen Fasertechnologie, Papierherstellung, Barriereschutz, Upscaling und Vermarktung. 2019 schließlich steigt der österreichische Flaschenhersteller Alpla als Gesellschafter ein, angetrieben von dem Wunsch, nachhaltige Verpackungsinnovationen voranzutreiben. Gemeinsam hat man die Mehrheit übernommen und aus EcoXpac ein Joint Venture gemacht: Paboco, die Paper Bottle Company, die heute rund 30 Mitarbeiter beschäftigt und von 20 weiteren aus den beiden Muttergesellschaften verstärkt wird.

Was antworten Sie Getränkeherstellern und -verbrauchern, die enttäuscht sind, dass die aktuelle Papierflasche noch eine rPET-Schicht benötigt?

Silbermann: Zum einen muss man anerkennen, dass unsere Lösung etwa für den Kosmetikkonzern L’Oréal gegenüber der bisherigen Plastikflasche 70 Prozent weniger Kunststoff benötigt, ohne dass der Behälter schwerer geworden wäre.

Schiöld: Und natürlich ist unser aktuelles Produkt nur ein erster Schritt auf einem langen Weg – aber einer, für den wir uns ganz bewusst entschieden haben: Indem wir mit diesem MVP** schon auf den Markt gehen, können wir unsere Flasche zielgerichteter entwickeln und dort anpassen, wo sie optimiert werden muss. Alles, was wir derzeit durch die Einführung von Papier in bestehende Systeme wie Abfüllanlagen lernen, kann auf künftige Generationen des Behälters übertragen werden, da sich der Produktionsprozess der eigentlichen Papierflasche im Prinzip nicht ändern wird. Wenn wir uns zu vielen Abhängigkeiten in Forschung und Entwicklung aussetzen und zu viel auf einmal wollen, werden wir als Unternehmen möglicherweise nicht überleben, weil wir zu lange brauchen, um unser Produkt im Markt einzuführen.

**MVP = Minimum Viable Product, erste minimal funktionsfähige Version eines Produkts. Sie dient dazu, möglichst schnell aus Nutzerfeedback zu lernen und so Fehlentwicklungen an den Anforderungen der Nutzer vorbei zu verhindern.

Welche Rohstoffe verwenden Sie für das Papier in Ihren Flaschen und woher kommen diese?

Silbermann: Derzeit verwenden wir Weichholz-Langfasern aus skandinavischen Kiefern und Fichten – wenn Sie so wollen, aus dem Holz, das wir hier vorfinden. Das Material ist naturrein und damit von sich aus lebensmittelecht. Vor Ort veredeln wir es, um den Fasern die bestmöglichen Eigenschaften zu verleihen.

Verarbeiten Sie ebenso andere Hölzer oder recycelte Papierfasern zu Flaschen?

Silbermann: Wenn wir in andere Regionen expandieren, werden wir selbstverständlich auch deren typische Hölzer einsetzen können. Das haben wir bereits getestet. Wir müssten also zum Beispiel keine dänischen Rohmaterialien nach China verschiffen, sondern könnten vor Ort mit den lokalen Bambusfasern arbeiten.

»Was wird angesichts des Erfolgs unseres ersten Schritts in fünf oder zehn Jahren erst möglich sein?«

Project Manager Product Development

Bei recyceltem Papier sieht das etwas anders aus: Aus technischer Sicht könnten wir es zwar nutzen, allerdings sprechen zwei Gründe dagegen: Zum einen ist es als Lebensmittel-Kontaktmaterial für den Einsatz in Verpackungen bisher nicht zugelassen. Und zum anderen gibt es keine Zertifizierung, weil wiederverwertetes Altpapier noch nicht zurückverfolgt werden kann. Deshalb kann man keine Aussagen über eine eventuelle Kontaminierung treffen. Die Fasern ließen sich zwar aufwändig reinigen und bleichen, würden dabei aber sukzessive ihre stabilisierenden Materialeigenschaften einbüßen – und besonders nachhaltig wäre das auch nicht.

Was waren und sind die größten Herausforderungen für Ihre Neuentwicklung?

Silbermann: Die Skalierung der Technologie und das Erreichen einer gleichbleibenden Qualitätsleistung sind äußerst anspruchsvolle Herausforderungen. Da stützen wir uns noch auf die Trial-and-Error-Methode. Zugleich bauen und betreiben wir unsere erste Produktionsplattform, und die Papierflaschen, die wir darauf herstellen, werden von unseren Partnern für Tests, Verbraucherstudien und sogar für Produkteinführungen genutzt. Insofern lernen wir zeitgleich auf mehreren Ebenen dazu, wie wir die Anforderungen der Industrie umsetzen können. Das macht unseren Entwicklungsprozess sehr effizient und zielgenau.

Was waren die größten Erfolge auf Ihrem bisherigen Weg?

Schiöld: Unser bisher größter Erfolg ist es, dass wir großartige Partner gewinnen konnten, die gemeinsam mit uns die Papierflasche verwirklichen.

Silbermann: Besonders stolz sind wir zudem natürlich darauf, dass wir nur auf der Grundlage der Erfahrungen mit unserer Pilotanlage besagte funktionsfähige Produktionsplattform entwickelt und in knapp einem Jahr zum Laufen gebracht haben – und das während der Pandemie!

Schiöld: Darüber hinaus sind wir mit der Entwicklung der nächsten Flaschengeneration sehr weit vorangekommen, sodass wir bereits im kommenden Jahr lange vor dem Zeitplan mit der Umstellung beginnen können.

Und welche Rückschläge mussten Sie bisher hinnehmen?

Schiöld: Anstelle von Rückschlägen spreche ich lieber von Einsichten. Die wichtigste lautet zum Beispiel: „Versuche nicht alles auf einmal“. Weitere Erkenntnisse sind „Keep it simple, wiederhole und lerne“ oder „Bleib immer nah am Markt, um Relevanz sicherzustellen“ und „Die Dinge brauchen oft länger als du denkst“ (lacht).

Dem heute 31-jährigen Deutschen wird das Thema Verpackung durch seinen in der Branche tätigen Vater quasi in die Wiege gelegt. Nach dem Ingenieursstudium an der Hochschule München ist Silbermann für Alpla in Österreich tätig, wo er dem Unternehmen Paboco begegnet. Seit Januar 2020 ist er als Project Manager Product Development fester Teil des Teams in Kopenhagen.

Was ist das Geschäftsmodell von Paboco: Verkaufen Sie die Flaschen oder die Maschinen?

Schiöld: Im Prinzip ist es eine Paboco-Technologie. Kurz- und mittelfristig werden wir zwar die Flaschen produzieren und verkaufen, um sicherzustellen, dass unser Qualitätsstandard aufrechterhalten wird. Mit Blick auf die Skalierbarkeit kann das auf Dauer keine Option sein. Aber mit Alpla – einem unserer beiden Mutterkonzerne – und seinen weltweit circa 180 Produktionsstätten gibt es natürlich Synergieeffekte.

Welche weiteren Ziele haben Sie sich gesetzt – zum Beispiel mit der „Next Generation Paper Bottle“ und darüber hinaus?

Schiöld: Im nächsten Schritt werden wir von der Auskleidung des Flascheninneren zur Beschichtung übergehen und den Kunststoff-Neck durch einen Flaschenhals aus Papier ersetzen. Unser ultimatives Ziel ist es, einen Papierbehälter zu schaffen, der vollständig biobasiert und recyclingfähig ist und der, für den Fall, dass er versehentlich in die Natur gelangt, biologisch abbaubar ist. Dafür müssen noch viele Aspekte weiterentwickelt werden.

Woher nehmen Sie Ihren Optimismus?

Schiöld: Uns spielt in die Karten, dass die Verpackungsindustrie vor einem grundlegenden Wandel steht. Sie ist in Zugzwang, und Open Innovation ist die Strategie der Stunde. Trotz dieser günstigen Rahmenbedingungen war es für uns kein Kinderspiel, den heutigen Status zu erreichen. Schließlich verlangt die Situation von uns allen, auf eine ganz neue Art zu arbeiten. Als junges Unternehmen haben wir nichts zu verlieren, sondern können nur gewinnen – selbst wenn die Umstände manchmal sehr herausfordernd sind.

Die gesamte berufliche Laufbahn der 40-jährigen Schwedin dreht sich um das Thema Innovation. Im Anschluss an ihr Studium im nordschwedischen Luleå ist sie über sieben Jahre lang bei Carlsberg beschäftigt, zuletzt als Senior Innovation Manager. Nach einem Intermezzo als Beraterin arbeitet sie als Venture Managerin für Billerud Korsnäs Venture. Seit 2019 ist sie in leitender Position bei Paboco, heute als CEO.

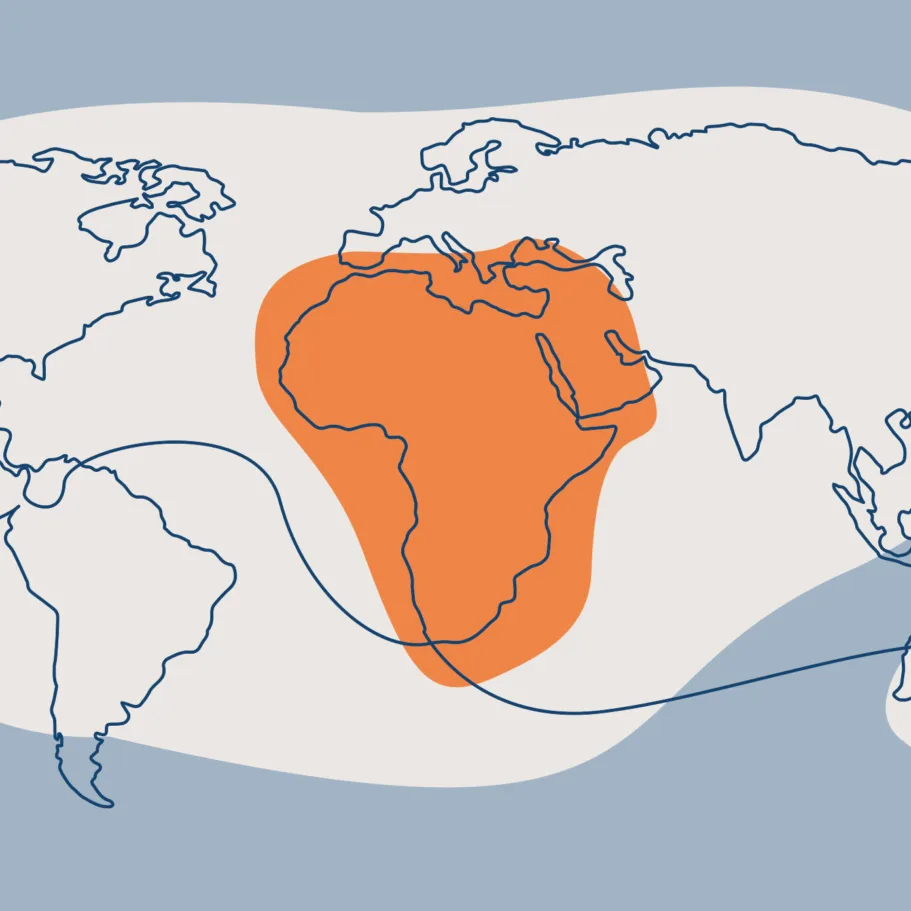

In welchen Märkten sehen Sie Potenzial für die Papierflasche?

Schiöld: Da wir diese Branche nachhaltig verändern wollen, müssen wir uns global aufstellen – mit riesigen Stückzahlen und auf einem wettbewerbsfähigen Preisniveau. Wir werden in jedem Marktsektor und in jeder Region vertreten sein, in denen es heute Flaschen gibt, unabhängig davon, ob wir Glas-, Kunststoff- oder Aluminiumbehälter ersetzen oder ergänzen. Wir sind der festen Überzeugung, dass unsere Entwicklung in vielen Bereichen eine nachhaltige Alternative zu bestehenden Verpackungslösungen darstellt.

Wann werden Verbraucher diese in den Supermarktregalen vorfinden?

Schiöld: Schon bald: Während Carlsberg, Absolut und Coca-Cola unser Produkt im Rahmen von Events einführen, wird Procter & Gamble seine Version noch in diesem Jahr auf den Markt bringen.

Wie wird Ihre Innovation bei den Verbrauchern ankommen und welche Vorbehalte könnte es geben?

Schiöld: Das Feedback aus Verbrauchertests, die unsere Partner durchgeführt haben, ist überaus positiv. Die Haptik kommt sehr gut an. Wird die Flasche gekühlt, fühlt man das – aber anders als Glas oder Metall vermittelt sie das Gefühl, dass ihr Inhalt isoliert ist und länger kühl bleibt. Die Frage nach der Nachhaltigkeit der Kunststoffauskleidung in der Flasche kann natürlich auftauchen, aber die Konsumenten erkennen an, dass wir damit am Anfang einer Entwicklungsreise stehen, und sind bereit, sich darauf einzulassen.

Wie stellen Sie sicher, dass die Papierflasche ordnungsgemäß recycelt wird?

Silbermann: Während der Entwicklung führen wir ständig Tests zur Recyclingfähigkeit und Repulpierbarkeit*** durch. Wir sprechen mit Recyclern, um Feedback zu unserem Produkt zu erhalten und um herauszufinden, welche Auswirkungen es auf ihren Materialstrom hat. Es war immer eines der Hauptziele unseres gesamten Projekts, recycelbar zu sein – und das sind wir auch. Nicht zuletzt, weil unsere rPET-Barriere nicht in die Flasche laminiert wird: So lässt sie sich in bestehenden Maschinen ganz einfach von den Papierfasern trennen.

***Repulpierbarkeit = Das Zurückversetzen von verarbeitetem Papier in einen Zellstoffbrei.

Wie grenzen Sie sich von anderen visionären Flaschen- oder Verpackungskonzepten ab?

Schiöld: Wir betrachten Wettbewerb als etwas Positives: Er zeigt, dass unsere Branche bereit ist für den Wandel, und er fordert uns heraus. Letztlich eint uns doch das Streben nach nachhaltigeren Optionen. Deshalb freut es uns, dass immer mehr Papierflaschen entwickelt und schon sehr bald auf den Markt gebracht werden.

Silbermann: Im Moment dreht sich alles um die Skalierung, in der unsere Partner eine maßgebliche Rolle spielen. Aus meiner Technologiesicht frage ich mich angesichts des Erfolges unseres ersten Schritts, was erst in fünf oder zehn Jahren möglich sein wird. Da sind unserer Vorstellung kaum Grenzen gesetzt.