Technologien für morgen

Branchenpioniere wie Lorenz Adalbert Enzinger und Theo Seitz zeugen von der langjährigen Tradition, die Forschung und Entwicklung bei KHS haben. Wie sie springen auch die heutigen Ingenieure nicht auf jeden Zug auf, verfolgen aber vielfältige Wege, um „vorne“ dabei zu sein.

Schon seit einigen Jahren ist in Politik und Wirtschaft ein Akronym in aller Munde: VUCA*. Der Begriff steht für eine Welt, die zunehmend durch Volatilität, Unsicherheit, Komplexität und Ambivalenz geprägt ist. Schneller Wandel und hohe Risiken bilden herausfordernde Rahmenbedingungen für die strategische Unternehmensführung – und für die technologische Weiterentwicklung in der Industrie. Das gilt natürlich auch für den Maschinenbau und für KHS im Speziellen, da die Getränkebranche, in der das Unternehmen als einer der führenden Systemanbieter tätig ist, extrem dynamischen Veränderungszyklen unterworfen ist.

Um in dieser VUCA-Welt bestehen zu können und sich zukunftsfähig aufzustellen, sind agiles Denken und Handeln erforderlich. Für KHS heißt das zum Beispiel, sich in Forschung und Entwicklung auf die relevanten Themen zu fokussieren. Während beim sogenannten Technology Push ein Hersteller seinen Kunden in Eigeninitiative etwas Neues präsentiert, steht „Market Pull“ primär für ein vom Absatzmarkt getriebenes Vorgehen.

* VUCA = Abkürzung der englischen Begriffe volatility, uncertainty, complexity und ambiguity

KHS 4.0

Aktuell und künftig wird der digitale Entwicklungsfokus von KHS im Bereich von Linie und Linienoptimierung liegen, wie folgende Beispiele zeigen:

3D-Anlagenplanung

Mit der 3D-Anlagenplanung können ganze Linien schon in der Angebots- und Planungsphase virtuell visualisiert werden. Kunden können räumlich durch die Anlage hindurchgehen und das Design lässt sich frühzeitig endgültig festlegen. Das hilft, spätere Änderungen zu vermeiden, die immer ein gewisses Abwicklungsrisiko bergen und den Produkterfolg zeitlich wie auch kostenmäßig negativ beeinflussen können.

Produktionsmanagementsystem

Ein um Funktionen wie Materialbilanzierung und Stücklisten ergänztes Produktionsmanagementsystem sorgt für deutlich schnellere Format- und Produktwechsel ohne Material- oder Produktverluste und somit für höhere Flexibilität.

Simulationen von Hard- und Software

Simulationen von Hard- und Software ermöglichen die virtuelle Inbetriebnahme von Maschinen. Das verkürzt die Durchlaufzeiten und erhöht die Qualität. Mittelfristig wird sich hieraus der Digitale Zwilling entwickeln, der auch dem Service zugute kommt.

Weiterentwickeltes ClearLine HMI

Das weiterentwickelte ClearLine HMI mit Gestensteuerung und größerem Display macht die Anlagenbedienung intuitiver und erleichtert die Arbeit.

Bedürfnisse im Fokus

Im Rahmen seiner Unternehmensstrategie hat KHS entschieden, den Fokus auf die sich rasch ändernden Bedürfnisse der Getränkehersteller zu legen. Aktuell wird etwa in beträchtlichem Umfang investiert, um das Portfolio noch intensiver auf potenzialstarke Zielmärkte auszurichten. Noch mehr als bisher wird das Unternehmen sein Ohr auf den Markt richten und die Nähe seiner Vertriebs- und Service-Organisation zu den Kunden nutzen. Um erfolgreich mit und von den Kunden zu lernen, bedarf es bewährter und vertrauensvoller Geschäftsbeziehungen, die KHS mit vielen Partnern weltweit unterhält. Nur in diesen ist es möglich, sich ergebnisoffen und mit realistischen Erwartungen an neue Technologien heranzuwagen. Dazu gehört, dass man sich in einer Art „geschütztem Raum“ sowohl über Probleme als auch über Fortschritte offen austauschen kann, um gemeinsam zum Erfolg zu kommen – aber auch, dass man erkennt, wann es nicht mehr sinnvoll ist, ein Projekt weiterzuverfolgen.

Gemeinsame Entwicklung

Die Partnerschaft mit dem französischen Lebensmittelkonzern Danone ist ein gutes Beispiel für diese Art von Zusammenarbeit. In ihrem Rahmen wurde das auf der drinktec 2013 erstmals als Konzept vorgestellte Nature MultiPack™, das „Pack ohne Folie“, zur Serienreife und schließlich mit der Mineralwassermarke Evian auf den Markt gebracht. Dasselbe technologische Prinzip wurde gemeinsam mit Carlsberg für die Getränkedose adaptiert und auf der drinktec 2017 präsentiert.

Das weiterentwickelte ClearLine HMI von KHS entspricht mit einer neuen, noch nutzerfreundlicheren Maschinenbedienung den wachsenden Ansprüchen in der Arbeitswelt.

Neue Projekte müssen zwei Anforderungen erfüllen: Unter dem Stichwort „Effektivität“ geht es auf der einen Seite darum, die richtigen Dinge zu tun, also möglichst nah am Markt und mit größtmöglichem Nutzen für den Kunden die richtigen Schwerpunkte zu setzen. Auf der anderen Seite gilt es, unter dem Stichwort „Effizienz“ die Dinge richtig zu tun, das heißt im Produktentwicklungsprozess von der ersten Idee bis zum Rollout maximale Produktivität zu sichern. Das gelingt nicht, wenn man Innovation ausschließlich unter technologischen Gesichtspunkten betrachtet. Den Kundennutzen wird man stärker in den Vordergrund stellen, indem sich die Bereiche Entwicklung, Produktion und Vertrieb noch enger verzahnen und laufend untereinander abstimmen. Die intensivere Kommunikation zwischen Kunde, KHS-Vertrieb und KHS-Technik sorgt dafür, dass Bedürfnisse besser erfasst und direkter in Systemlösungen umgesetzt werden können.

5 Fragen an Dr. Ing. Matthias Schopp

Wie muss KHS sich entwickeln, um auch zukünftig erfolgreich im Markt agieren zu können?

Im Rahmen des Leitbildprozesses unserer Konzernmutter Salzgitter haben wir „Kundenorientierung“ zum Wert des Jahres erklärt. Bei vielen unserer Kunden in aller Welt haben wir konstruktives Feedback eingesammelt. Auf dieser Basis legen wir bei KHS unseren Fokus künftig darauf, bereichsübergreifend noch besser zusammenzuarbeiten. Wir werden dabei nicht nur aus Vertriebssicht einen weiteren Schritt auf den Kunden zugehen. Schließlich zählt jeder Handgriff im Unternehmen – egal an welcher Stelle.

Wie stehen Sie als einer der bei KHS für Forschung und Entwicklung Verantwortlichen zu dem Thema Digitalisierung?

Die Digitalisierung ist in der Umsetzung eher eine Evolution als eine Revolution. Vieles davon passiert schon seit Jahren: Neue Funktionalitäten in einzelnen Baugruppen verändern sukzessive Maschinen und Anlagen. Komponenten werden intelligenter und erweitern die Möglichkeiten übergeordneter Steuerungssysteme. Die Vernetzung schafft Mehrwerte, etwa in der Prozessüberwachung oder der Maschinendiagnose. Diese und viele andere Aspekte integrieren wir zu einer Gesamtlösung. Dabei lassen wir uns von zwei Fragen leiten: Was ist der relevante Mehrwert für unsere Kunden? Und was ist das relevante Geschäftsmodell für uns?

Was glauben Sie, in welche Richtung sich Industrie 4.0 entwickeln wird?

Industrie 4.0 wird für mehr Transparenz in den Prozessabläufen sorgen und dadurch den Betrieb einer Anlage deutlich effizienter gestalten. Einige Ausprägungen haben wir heute schon vor Augen: So ermöglicht die Auswertung von Sensordaten, die entlang der Linie anfallen, sowohl lokale als auch übergeordnete Funktionen zu verbessern. Andere Ausprägungen werden sich ergeben – etwa für Anlagen, die sich selbst optimieren.

Wie wird das in der Praxis funktionieren?

Im Forschungsprojekt DnSPro* messen wir die Schaumbildung an Füllmaschinen mit Hilfe von Kameras. Dahinter steckt die Idee, dass die Maschine sich künftig selbst auf ein neues Produkt optimieren kann, in dem die automatisierte Variation von Füllparametern manuelle Einstellprozesse ersetzt. Solche Anwendungen sind allerdings nicht kurzfristig verfügbar.

* DnSPro = Dezentral kooperierende sensorbasierende Subsysteme für Industrie-4.0-Produktionsanlagen, gefördert durch das Bundesministerium für Bildung und Forschung (BMBF).

Machen solche Entwicklungen nicht den Bediener überflüssig?

Nein. Unser Ziel muss es sein, die Bedienung der durch steigende Marktanforderungen immer komplexeren Technik durch den Menschen zu erleichtern. Mit Hilfe von Künstlicher Intelligenz wollen wir selbstlernende und -optimierende Anlagen ermöglichen, die bei hoher Flexibilität von Menschen zu beherrschen sind und somit einen hocheffizienten wirtschaftlichen Betrieb ermöglichen. Das ist nicht nur unsere Vision, sondern die der ganzen Industrie, auch von unseren Partnern.

Ein zentrales Zukunftsthema ist die Senkung der Gesamtbetriebskosten zum Beispiel durch Materialreduzierung – Lightweighting kann hier helfen, Kosten zu sparen.

Generell hat die Vernetzung und Kooperation mit externen Partnern als wichtiger Treiber des Fortschritts für KHS einen sehr hohen Stellenwert. Außer den Kunden zählen dazu auch Zulieferer – zum Beispiel von Messtechnik, von Komponenten oder von Software – ebenso wie Forschungseinrichtungen und Hochschulen. Zwei der Forschungsprojekte, in denen KHS sich aktuell engagiert, widmen sich dem Einsatz neuer Fertigungstechnologien. Ein disruptiver Ansatz ist etwa der 3D-Druck solcher Bauteile, die auf klassischem Weg kaum wirtschaftlich herzustellen sind oder die ihren konventionell produzierten Doppelgängern in geometrischen Formen deutlich überlegen sind.

Digitaler Pionier

Zum Hype rund um die Digitalisierung, die immer wieder bemüht wird, wenn es um die Zukunftsfähigkeit der Industrie geht, hat KHS eine klare Haltung: Jenseits vieler Buzzwords und mancher interessanter Trends ist das alleinige Kriterium für die Umsetzung von Ideen auf Basis digitaler Technologien deren Mehrwert für den Kunden. Im Übrigen kann KHS hier durchaus selbstbewusst auftreten, ist man doch bei vielen Themen Pionier – etwa bei der 3D-Anlagenplanung, die das Unternehmen schon seit über 10 Jahren praktiziert.

Neben den digitalen Projekten konzentriert sich KHS auf zwei weitere Zukunftsthemen. Das eine ist nicht neu: Dabei handelt es sich um den Faktor Total Cost of Ownership (TCO) und alle Maßnahmen, die der Getränkeindustrie ermöglichen, ihre Gesamtbetriebskosten möglichst niedrig zu halten. Teilaspekte davon umfassen etwa Lightweighting, also die Gewichtsreduktion von PET-Behältern, sowie Material-, Medien- und Energieverbrauch, Produktivitätssteigerung oder einfachere Bedienung.

Simulationen mit dem „Digitalen Zwilling“ und die Nutzung von Augmented Reality können auch im Service-Bereich sehr hilfreich sein.

Effiziente Konfigurationen

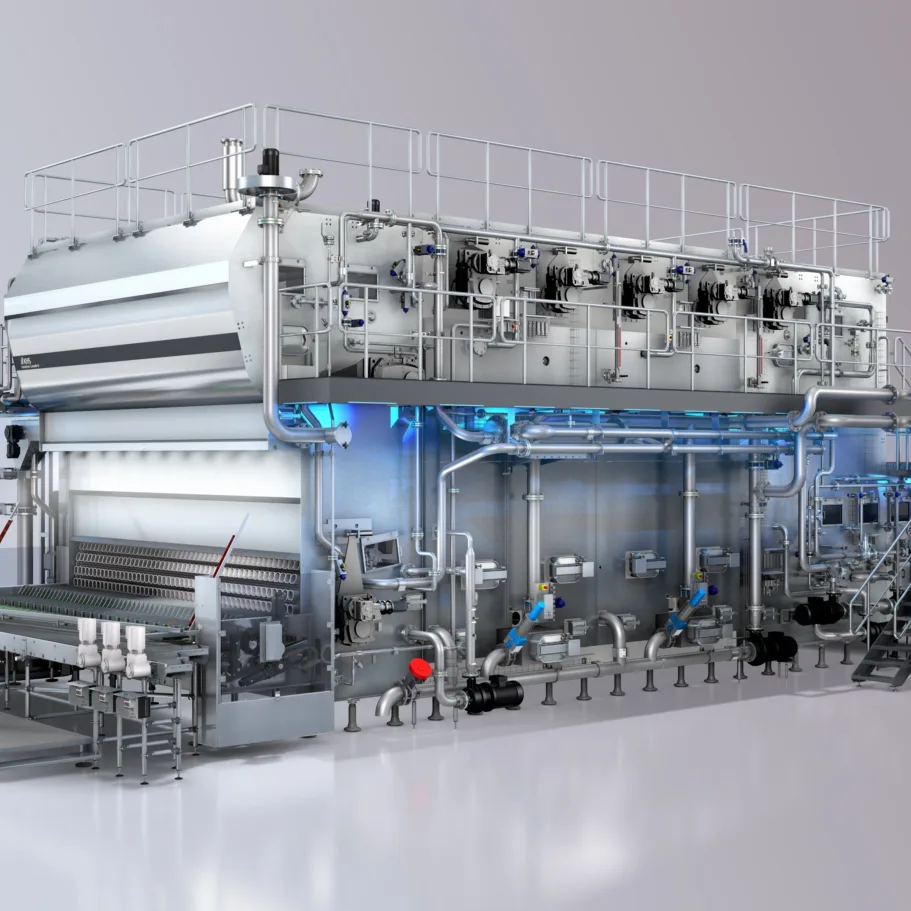

Das andere Zukunftsthema, dem KHS sich schon lange verpflichtet fühlt, betrifft Modularität und Standardisierung: Hierbei gilt es der Maxime gerecht zu werden, nach außen so viel Varianz wie möglich zu bieten und dabei intern mit möglichst minimaler Varianz zu produzieren. Basis dafür ist eine begrenzte Anzahl in ihrer Funktion bewährter Bausteine, aus denen möglichst viele Konfigurationen effizient erstellt werden können. Ein solches System erlaubt geringere Durchlaufzeiten in der Produktion sowie eine schnellere Inbetriebnahme. Dieser Ansatz wird zum Beispiel im Bereich der Aseptik bereits verfolgt. Das Ergebnis ist eine konfigurierte Lösung mit überschaubaren Risiken und sehr hoher Qualität – und darauf kann man aufbauen.