Gut angelegt

Wenn KHS investiert, ist das in jeder Hinsicht ein Beitrag zu mehr Nachhaltigkeit – besonders unter wirtschaftlichen Aspekten, aber auch sozial und ökologisch. Anhand von drei ganz unterschiedlichen Projekten zeigen wir, warum das gut für Kunden, Mitarbeiter und das Unternehmen ist.

Wenn KHS für sich den Anspruch erhebt, ein verlässlicher Partner seiner Kunden zu sein, dann ist Vertrauen ein wesentlicher Faktor. Gerade die global operierenden Konzerne der Getränkeindustrie legen höchsten Wert auf partnerschaftliche Betreuung und möchten mit leistungsfähigen Systemlieferanten zusammenarbeiten, die auch langfristige Perspektiven eröffnen. Um diese Voraussetzungen zu schaffen sind Investitionen in die Zukunftsfähigkeit des Unternehmens unerlässlich. „Dank eines erfreulichen Geschäftsverlaufs und einer stabilen Wachstumsrate, mit der wir sehr zufrieden sein können, verfügen wir über die notwendigen Ressourcen, um uns für künftige Anforderungen fit zu machen“, erklärt Martin Resch, in der KHS-Geschäftsführung verantwortlich für die Bereiche Finanzen, Einkauf und IT. „Wir investieren über alle Standorte hinweg weiter in die moderne und effiziente Fertigung, den Ausbau der Infrastruktur in unseren Wachstumsregionen und somit letztlich in die Kundenzufriedenheit.“

Optimierte Prozesse, zufriedenere Kunden

Das schließt das Standortkonzept für Bad Kreuznach ebenso ein wie den Umbau der Konstruktionsbereiche und die Einführung der Fließfertigung in Worms. Ob in Kenia ein Sales & Service Hub eingerichtet wird, in Südafrika ein neues Trainingscenter entsteht oder in Australien Büros und Lagergebäude errichtet werden – überall auf der Welt laufen Initiativen zur Prozessoptimierung und Verbesserung der Kundenorientierung. Aber nicht nur sie hat KHS im Blick: Auch auf die Zufriedenheit seiner Mitarbeiter legt das Unternehmen großen Wert, denen verbesserte Arbeitsbedingungen und ein angenehmes Arbeitsumfeld natürlich auch zugutekommen. Damit steigert KHS nicht zuletzt seine Attraktivität als Arbeitgeber – ein wichtiger Faktor in der Rekrutierung von Fachkräften

In dieser Ausgabe richtet die KHS competence den Blick exemplarisch auf drei größere Projekte, die das Unternehmen aktuell beschäftigen und – jedes auf seine Weise – die künftigen Prozesse und Geschäfte beeinflussen werden.

Rund sechs Millionen Euro wurden allein für die umfassende Modernisierung der Blechfertigung in Dortmund sowie für deren Ausstattung mit State-of-the-Art-Technologie investiert.

BEISPIEL 01

Effizienzsteigerung am Stammsitz

Eines der größten Investitionsvorhaben mit einem Volumen von insgesamt rund 20 Millionen Euro betrifft den Stammsitz in der Juchostraße in Dortmund – darauf verweist schon der Name des dahinterstehenden Projektes. ‚JUDO 2020‘ heißt das Projekt, das sich genaugenommen aus sieben Teilprojekten zusammensetzt und viele Bereiche des Unternehmens vom Einkauf über die IT bis hin zum Qualitätsmanagement involvierte, um nur einige zu nennen. Ausgangspunkt war das im Jahr 2015 initiierte Entwicklungsprojekt ‚KIT‘, das auf eine Konsolidierung der Transporttechnik abzielte. Die bisher – auch räumlich – voneinander getrennten Baureihen für Behälter- beziehungsweise Gebindetransport wurden zu einem einheitlichen, konfigurierbaren Baukasten zusammengeführt und so weit wie möglich standardisiert.

Ziel war es, die Wirtschaftlichkeit des Produktes und die Effizienz in der Auftragsabwicklung signifikant zu steigern. „Das machte nicht nur grundlegende konstruktive Veränderungen sowie eine Automation in der Konstruktion erforderlich, sondern auch die Schaffung entsprechender räumlicher Voraussetzungen“, erklärt Matthias Köster, Projektleiter ,JUDO 2020‘. „Unser Ziel war es, alle Bereiche der physischen Leistungserstellung unter einem Dach zu vereinen – von den Baugruppen über die Systemmontage bis hin zum Versand.“ Die Errichtung einer neuen, rund 4.300 Quadratmeter großen Halle – schon alleine eine Investition von rund vier Millionen Euro – war jedoch nicht die einzige Maßnahme, die rund um KIT getroffen werden musste.

Moderne Blechfertigung

Eines der größeren Teilprojekte umfasste die Modernisierung der Blechfertigung mit einem Investitionsvolumen von rund sechs Millionen Euro: Deren Halle, eine der ältesten auf dem Firmengelände, erhielt im Zuge einer grundlegenden Sanierungsmaßnahme einen neuen Hallenboden und ein neues Dach. Die wesentlichen Bestandteile des erneuerten Maschinenparks sind ein schneller und energieeffizienter Faserlaser, eine Stanz-Laser-Kombimaschine sowie ein größeres, vollständig vernetztes Blechlager. State-of-the-Art ist nun auch die IT-seitig durchgeführte Kopplung von CAD*- und CAM**-Daten, die einen Großteil der Arbeitsvorbereitung in der Blechfertigung automatisiert.

* CAD = Englisch: Computer-aided Design, bezeichnet die Unterstützung von konstruktiven Aufgaben mittels Computer

** CAM = Englisch: Computer-aided Manufacturing, bezeichnet die Unterstützung von Fertigungsaufgaben mittels Computer

Das „JUDO 2020“-Projektteam setzte sich aus Vertretern zahlreicher Unternehmensbereiche zusammen – vom Einkauf über die IT bis hin zum Qualitätsmanagement.

An ‚JUDO 2020‘ beteiligt waren auch das Industrial Engineering, dessen Aufgabe die Umsetzung modernster Prinzipien umfasste – von der papierlosen Produktion über ein neues System zur Montagefeinsteuerung bis hin zur Werkerselbstprüfung. „Anders als im Großmaschinenbau von zum Beispiel Reinigungsmaschinen, wo pro Jahr vergleichsweise wenige Anlagen gebaut werden, erfolgt die Produktion von Transporteuren in großer Stückzahl, enormer Vielfalt und mit kurzer Durchlaufzeit", charakterisiert Köster die besondere Herausforderung des Projektes. „Um das zu stemmen und eine Effizienzsteigerung im Auftragsdurchlauf zu erzielen, bedarf es eines sehr ausgeklügelten Systems.“

Schnittstellenintensives Vorhaben

Beim Aufbau dieses Montagesystems in der fertiggestellten neuen Halle 22 wurde das Industrial Engineering maßgeblich durch das Supply Chain Management unterstützt. „Bezogen auf den Projektumfang und die Vielzahl der involvierten Unternehmensbereiche ist ‚JUDO 2020‘ ein ungewöhnlich großes, sehr komplexes und besonders schnittstellenintensives Vorhaben, an dem viele Bereiche inhaltlich beteiligt waren“, resümiert Köster. „Das hohe Engagement aller Projektbeteiligten, die klare Zielorientierung, eine intensive abteilungsübergreifende Zusammenarbeit sowie ein konsequentes, agiles Projektmanagement waren die wesentlichen Erfolgsfaktoren, um dieses Projekt zu stemmen. Das zu koordinieren ist natürlich eine Herausforderung, die über das Alltägliche hinausgeht.“ Aber am Ende hat sich der Aufwand des Projektteams gelohnt: Sowohl der Zeit- als auch der Kostenrahmen wurden eingehalten.

Im Oktober 2019 erfolgte die feierliche Grundsteinlegung für das neue Werk von KHS China in der Nähe von Schanghai.

BEISPIEL 02

Kapazitätsausweitung in China

Ein weiteres Beispiel betrifft die Region Asien: Um im rasch wachsenden Markt in China die steigende Nachfrage nach Aquablöcken*** auch für den hohen Leistungsbereich bedienen zu können, investiert KHS vor Ort rund zehn Millionen Euro in eine ganz neue Fabrik. Im German Industrial Park in Kunshan, einer großräumigen Ansiedlung deutscher Hightech-Unternehmen rund 40 Kilometer von Schanghai entfernt, wurde ein Grundstück mit einer Fläche von rund 20.000 Quadratmetern erworben.

*** Aquablock = Von KHS speziell für den asiatischen Markt konfigurierte Blocklösung für das Wassersegment

Gegenüber der bisherigen Strategie, standardisierte PET-Lösungen nur für stilles Wasser im unteren und mittleren Leistungsbereich anzubieten, peilt KHS China künftig auch den hohen Leistungsbereich an – und setzt auf Diversifizierung: „Wenn unsere neue Produktionsstätte fertiggestellt ist, werden wir Maschinen mit einer Leistung von bis zu 81.000 Flaschen pro Stunde bauen können“, erklärt William Wu, Managing Director von KHS China. Bisher lag die Obergrenze bei 50.000 Flaschen. „Außerdem können wir unser Portfolio von den reinen Wasserlinien auch auf karbonisierte Softdrinks ausdehnen“, freut sich Wu. Weitere Absatzpotenziale sieht er bei Spirituosenherstellern, aber auch im Lebensmittelbereich – etwa bei Abfüllern von Sojasauce.

Auf einem Grundstück von rund 20.000 Quadratmetern Größe entsteht im German Industrial Park in Kunshan die neue Produktionsstätte von KHS China.

Verdreifachte Kapazität

Lokal gebaut werden künftig vor allem Duoblöcke mit Streckblasmaschinen der Serie InnoPET Blomax V und Füllern oder Triblöcke, die zusätzlich über Etikettierer verfügen. Zukünftig sollen noch weitere Produkte aus dem KHS-Produktportfolio hinzukommen. Sie werden hauptsächlich im chinesischen Markt vertrieben, bei Bedarf aber auch darüber hinaus. Insgesamt schätzt Wu, dass sich die Kapazität in China gegenüber dem bisherigen Output bis 2022 fast verdreifachen wird. Technologisch entsprechen sowohl die Fabrik als auch die Maschinen den neuesten deutschen Standards. Dazu zählt, dass man sich auch im zunehmend umweltbewussten China als ‚Green Factory‘ seiner ökologischen Verantwortung stellt. Durch den Einsatz erneuerbarer Energien wie Solarthermie und Photovoltaik oder der Nutzung von Regenwasser werden Ressourcen geschont und Emissionen reduziert.

»In unserer neuen Produktionsstätte werden wir Maschinen mit einer Leistung von bis zu 81.000 Flaschen pro Stunde bauen können.«

Managing Director, KHS China

Lokaler Service

Wenn die Fabrik im Juli 2021 eröffnet, übernimmt KHS China hier jedoch außer der Maschinenfertigung noch weitere Aufgaben: „Im ersten Schritt sind wir als Produktionszentrum ausgelegt, das eine deutlich schnellere Auslieferung an die chinesischen Kunden ermöglicht“, betont Wu. „Allein durch den Wegfall sowohl der Verschiffung aus Europa als auch der Zollformalitäten hier im Land können wir unsere Linien statt bisher innerhalb von fünf oder sechs Monaten dann schon nach drei bis vier Monaten installieren und in Betrieb nehmen. Zugleich bieten wir künftig einen vollständig lokalisierten Service, der dank eines umfassenden Lagers für die kurzfristige Belieferung mit Ersatzteilen sorgt.“ Im zweiten Schritt wird KHS China seine bisher bereits bestehende Funktion als Beschaffungsplattform und ‚Second Source‘ für den Einkauf in Deutschland deutlich ausweiten: Hier eingekaufte Rohstoffe und Waren fließen sowohl in die Eigenproduktion des lokalen Portfolios in Asien als auch in Projekte weltweit ein. Im dritten Schritt schließlich sehen die chinesischen Kollegen es als ihre Mission, das Leistungsportfolio zum Beispiel hinsichtlich Behälterdesign oder Anlagensteuerung weiter auszubauen – aber bis dahin sind noch einige Schritte zu gehen, weiß Wu.

BEISPIEL 03

Digitalisierte Ersatzteilversorgung

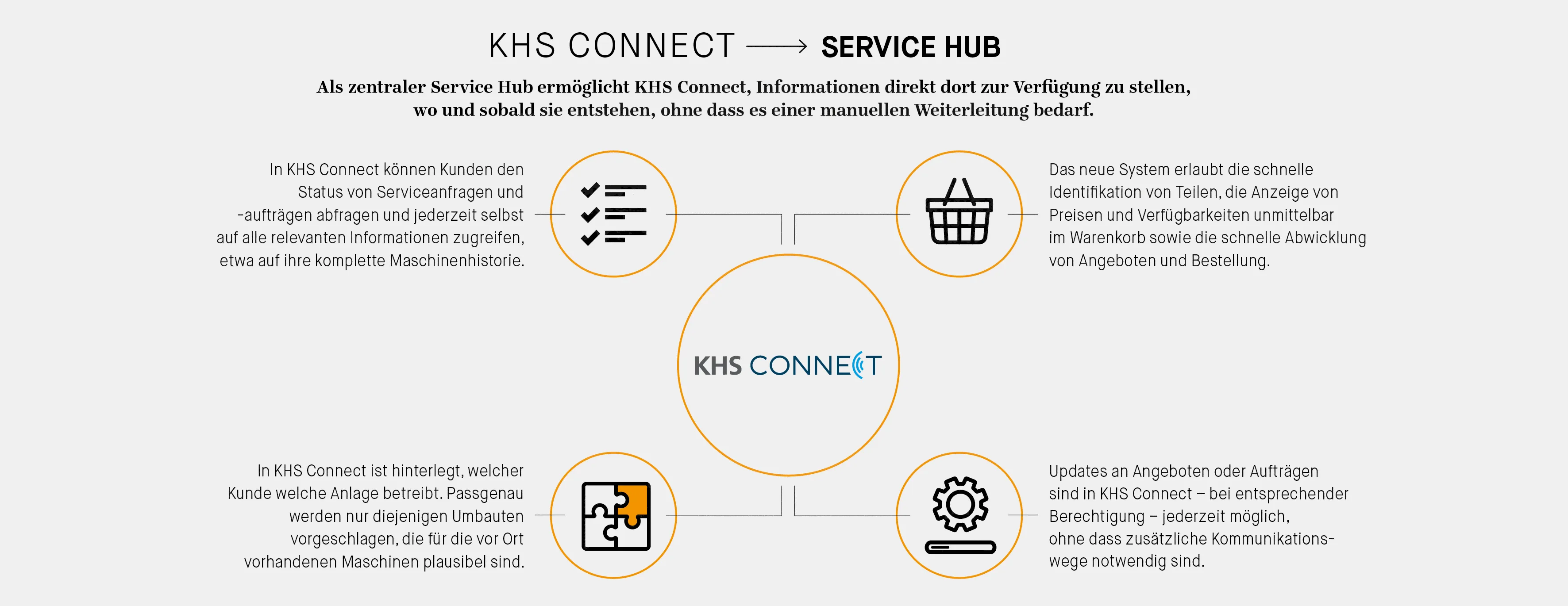

Ein Investitionsprojekt, von dem die weitaus meisten Kunden unmittelbar profitieren werden, ist KHS Connect. Als digitales Kundencenter hat es den Anspruch, den Austausch und Informationsfluss zu erleichtern, zu beschleunigen und weltweit zu vereinheitlichen. Im Fokus stehen dabei zum Beispiel global operierende Kunden mit ihren ganz spezifischen Anforderungen an weltweit verfügbare Daten und Informationen. Wichtig sind kulturelle Aspekte wie die im asiatischen Markt stark verankerte Nutzung digitaler Medien, die Kunden in ihre Arbeitsprozesse integrieren möchten und die einen verbesserten Online-Shop erforderlich macht. Auf der anderen Seite richtet sich das Projekt aber auch an Mitarbeiter innerhalb des KHS-Kosmos: Die unterschiedlichen Kollegen benötigen in ihrer Zusammenarbeit mit dem Kunden jeweils verschiedene Informationen. Mit KHS Connect ist sichergestellt, dass die relevanten Informationen auf den Punkt verfügbar sind – einfach und weltweit.

Weltweiter Rollout ab Mitte 2020

„Gestartet haben wir das Projekt 2017 mit einem ersten Benchmarking und der grundsätzlichen Konzeption“, erinnert sich KHS Connect-Projektleitererin Dagmar Swientek. Nachdem die Investitionsfreigabe über rund fünf Millionen Euro 2018 erfolgt war, wurde Anfang 2019 das geeignete Tool identifiziert und festgelegt. „Im Laufe des vergangenen Jahres haben wir das System im Rahmen von globalen Workshops getestet, implementiert und die grundlegenden Systemfunktionen, die Shop-Funktionalitäten sowie die Inhalte bereitgestellt“, erklärt Swientek. „Seit Dezember 2019 ist KHS Connect in einer ersten Version live. Seitdem treiben wir die Erweiterung des Funktionsumfangs voran und optimieren das System, um den für Mitte 2020 geplanten weltweiten Rollout vorzubereiten.“ Mit dem Projektfortschritt ist sie sehr zufrieden und freut sich darauf, Kunden und Servicemitarbeiter weltweit mit KHS Connect eine große Unterstützung für die tägliche Arbeit anbieten zu können.