Planta cervecera emblemática

Con una de las plantas cerveceras más grandes y modernas de China, Carlsberg Asia y KHS escriben un nuevo capítulo en su larga trayectoria de éxitos compartidos.

Carlsberg y KHS llevan mucho tiempo colaborando como socios en Asia: “En los últimos 10 años, hemos llevado a cabo numerosos proyectos juntos, particularmente en China”, comenta Norman Gras, Gerente Global de Cuentas de KHS, al recordar la estrecha y fructífera colaboración. Recientemente, en 2021, KHS instaló dos líneas de enlatado en Dali (provincia de Yunnan) y Yibin (provincia de Sichuan), cada una con una capacidad de hasta 90.000 envases por hora. Las plantas se llevaron a cabo y se pusieron en funcionamiento pese a las difíciles condiciones de la pandemia de COVID-19. Gras se siente aún más orgulloso de que el proyecto se haya llevado a cabo con gran eficacia y excelentes resultados: “Durante la aceptación, logramos una eficiencia de línea del 99 y el 100 por ciento respectivamente, incluso antes del plazo acordado”.

Un equipo, no una relación cliente-proveedor

Paul Kime, Director Senior de Activos, Proyectos y Servicios Técnicos de Carlsberg Asia, explica así la clave del éxito: “Norman y yo colaboramos estrechamente durante años, al igual que los numerosos empleados que implementan nuestros proyectos. Esto ha generado un clima de confianza mutua de forma natural. Gracias a nuestras numerosas colaboraciones, siempre hemos logrado mejoras significativas en nuestros métodos y procesos de trabajo en ambas partes. Nos consideramos un equipo con un objetivo común, más allá de la típica relación cliente-proveedor”.

El último proyecto conjunto es también uno de los mayores hasta la fecha: En la metrópolis meridional china de Foshan, Carlsberg está construyendo desde 2022 un proyecto Greenfield con una producción de 5 millones de hectolitros. El proyecto contempla ampliar esta capacidad a 14 millones de hectolitros en tres fases de construcción. En un terreno de 16 hectáreas se están levantando nuevos edificios con una superficie total de unos 80.000 metros cuadrados. En esta primera fase, el Grupo ha invertido hasta ahora 191 millones de euros en la que es ya su vigésimo séptima planta cervecera en la República Popular.

ESTRATEGIA DE SOSTENIBILIDAD

Moderna, inteligente y ecológica

En términos de producción moderna, inteligente y ecológica, la nueva planta es un auténtico buque insignia: “Toda la planificación y ejecución se articula en torno a nuestro exhaustivo plan ESG1 Juntos hacia cero y más allá”, subraya Kime. Carlsberg China se ha fijado el objetivo de alcanzar emisiones netas cero en toda la cadena de valor de aquí a 2040. “Por ello, además de apostar por tecnología innovadora, nos hemos enfocado particularmente en medidas que aumenten la sostenibilidad. Un ejemplo es nuestro concepto de ”planta cervecera esponja” que captura y reutiliza agua de lluvia, abundante en esta región, ayudando así a conservar los recursos hídricos y minimizar la cantidad de aguas residuales”.

Además, se utilizan materiales de construcción reciclables con alta eficiencia energética, cumpliendo con la normativa nacional de tres estrellas para edificios sostenibles.

Además, la nueva planta genera hasta el 30 por ciento de su demanda de electricidad gracias a un sistema fotovoltaico instalado en el tejado de la fábrica. Por último, la planta cervecera supervisa y controla todo su consumo de energía mediante un sistema inteligente de supervisión y control. Esto permite a la empresa reducir tanto el consumo como su impacto ambiental.

1 ESG = Environment, Social, Governance (español: Ambiental, Social, Gobernanza) son criterios de gestión empresarial sostenible.

Tecnología innovadora

Kime ha optado una vez más por KHS como socio tecnológico: “La alta calidad de las máquinas e instalaciones, junto con la eficiencia en la gestión del proyecto se han convertido en los últimos años en criterios clave para nuestra toma de decisiones”. No resulta extraño entonces, que el proveedor de sistemas de Dortmund haya sido seleccionado para suministrar toda la tecnología de envasado y embalaje de la nueva fábrica de cerveza. Se trata de un total de 4 líneas completas.

Una línea de llenado de Kegs procesa hasta 90 barriles de 20 a 30 litros de cerveza por hora. Estas cervezas están destinadas principalmente a la exportación hacia las regiones administrativas especiales de Hong Kong y Macao y al sur de China, donde se concentra una gran cantidad de bares y establecimientos de restauración. La nueva línea incluye, además del sistema Innokeg CombiKeg para el lavado interior y exterior y el llenado de barriles, la tecnología de paletización más avanzada de KHS: el robot de brazo articulado Innopal RK no solo realiza la carga y descarga, sino que también transporta envases vacíos al extractor de tapones y dirige los envases llenos al aplicador de tapones para los accesorios. En puntos específicos del recorrido del robot, se adhieren etiquetas con la información del producto sobre los tapones, mientras que la fecha de consumo preferente se imprime directamente en el hombro del keg.

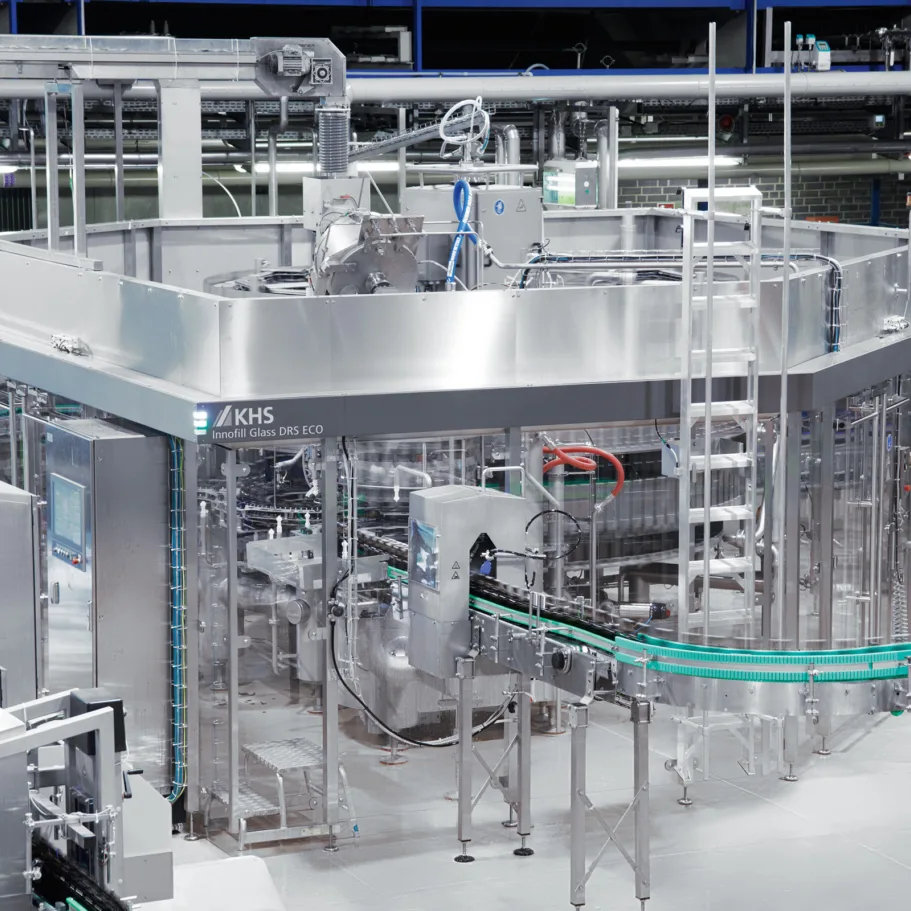

Dos líneas de vidrio retornable alcanzan una producción de hasta 48.000 botellas por hora cada una. Una de ellas está diseñada como línea combinada que también procesa botellas no retornables, en un total de 13 formatos diferentes. Por este motivo, además de la potente lavadora de botellas de doble fondo Innoclean DM, también está equipada con un bloque de enjuagadora-llenadora-taponadora.

La línea de vidrio retornable de KHS cuenta con una lavadora de botellas Innoclean DM, tecnología de procesos avanzada, pasteurizadores de túnel y etiquetadoras de cola fría.

A diferencia de los envases retornables usados, las nuevas botellas de vidrio se saltan la lavadora de botellas y solo se enjuagan brevemente con aire estéril en la enjuagadora. De este modo se utiliza mucha menos agua, contribuyendo así a la estrategia de sostenibilidad de Carlsberg.

En el centro del bloque se encuentra la llenadora Innofill Glass DRS ECO de KHS, que establece un nuevo estándar por su mínima absorción de oxígeno y su bajo consumo de CO2. El ajuste totalmente automático de la sonda, los tapones CIP y las pinzas de sujeción garantizan además tiempos de preparación reducidos al mínimo. Una vez cerrados con tapas de anilla (Ring-Pull) o tapas corona, los envases se transportan desde el bloque hacia otro punto destacado de la línea combinada: la Innopack PPZ, una solución versátil en el ámbito del embalaje de alto rendimiento. Las piezas de cambio necesarias para la conversión de los distintos formatos se retiran automáticamente del almacén y se sustituyen sin intervención manual, lo que permite minimizar aún más los tiempos de preparación y reducir la dependencia del personal.

En la línea de enlatado, los packs son embalados por la enfardadora retráctil Innopack Kisters SP y la enfardadora Wrap-Around Innopack Kisters WSP.

La Línea de enlatado de KHS Al igual que las líneas instaladas en Dali y Yibin en 2021, la línea de enlatado de KHS está diseñada para hasta 90.000 envases por hora. La llenadora, una Innofill Can DVD, destaca no solo por su higiene y flexibilidad, sino en particular por su control excepcionalmente eficiente del oxígeno, un factor clave para garantizar la calidad de la cerveza. La clave está en el proceso patentado de purga de CO2: en comparación con los procesos convencionales, reduce la entrada de oxígeno en la lata hasta un 90 por ciento. Al mismo tiempo, el proceso requiere considerablemente menos dióxido de carbono.

Referente para todo el grupo cervecero

Kime se muestra especialmente impresionado por la rapidez con la que se han puesto en marcha las líneas de producción. Tomemos el ejemplo de la línea de enlatado: “En solo 8 días de trabajo efectivo, hemos alcanzado un rendimiento del 98,5 por ciento lo que significa que las paradas se reducen a apenas unos minutos por turno de 8 horas. Nunca antes se había logrado algo así en todo el Grupo Carlsberg”.

Para Kime, este éxito es fruto de una colaboración basada en la confianza mutua. Gras coincide con esta valoración: “A lo largo de los años, hemos mejorado constantemente en términos de calidad y profesionalidad, estableciendo nuevos estándares en comunicación y métodos de trabajo.”

El personal de servicio chino también se muestra impresionado por la facilidad de uso de la tecnología KHS, como se puede ver en una de las enfardadoras Innopack Kisters de KHS.

Un equipo local altamente eficiente

Obviamente, esto también se extiende a los empleados locales de KHS, quienes se encargan de los trabajos de instalación de forma autónoma, como destaca Gras. Y Kime añade: “La conocida ética laboral china impregna todo el equipo y nos une aún más”. El gerente opina que incluso los objetivos más ambiciosos están ahora al alcance de la mano.

Grupo objetivo con poder adquisitivo

El nuevo emplazamiento en el delta del río Perla tiene como objetivo abastecer a la provincia de Guangdong, la región económicamente más desarrollada de China, así como al resto del sur del país. Esta área cuenta con una población de aproximadamente 150 millones de habitantes, en su mayoría jóvenes y con un nivel adquisitivo relativamente alto. La gama de productos no solo incluye seis cervezas internacionales de categoría Premium, como Carlsberg, Tuborg y Grimbergen, sino también seis marcas locales fuertes, entre ellas Wusu, Chongqing y Xixia.

INAUGURACIÓN DE LA PLANTA EN FOSHAN

Motivo de celebración

La importancia de la nueva planta cervecera para la empresa, el mercado y las marcas quedó patente también durante ceremonia de inauguración a finales de agosto: además de contar con la presencia de los directivos del Grupo procedentes de Dinamarca, el evento reunió a destacadas figuras políticas locales y regionales, quienes participaron en el tradicional corte de cinta para hacer oficial la apertura de las instalaciones. Un motivo de celebración para Paul Kime (a la derecha), de Carlsberg Asia, y para Norman Gras, Global Key Account Manager de KHS.