El objetivo de cualquier fabricante de bebidas es que su línea de producción opere con la máxima eficiencia. Para ello, el equipo debe funcionar perfectamente y de forma confiable. Las paradas de máquinas no planificadas que interrumpen el proceso de envasado, deben evitarse para prevenir costes adicionales y los daños derivados, ya que una parada de la producción tiene un efecto negativo sobre el rendimiento total, aumenta los valores de consumos, disminuye la eficiencia de los recursos y aminora las ganancias.

Para contrarrestar esto, las líneas deben mantenerse de forma periódica y, en el mejor de los casos, de forma preventiva. “En comparación con un servicio reactivo convencional, al que solo se recurre cuando hay problemas concretos, con el servicio preventivo es posible aumentar la productividad en hasta un 4%”, explica Miriam Seilkopf, responsable de los Contratos de Servicio en KHS.

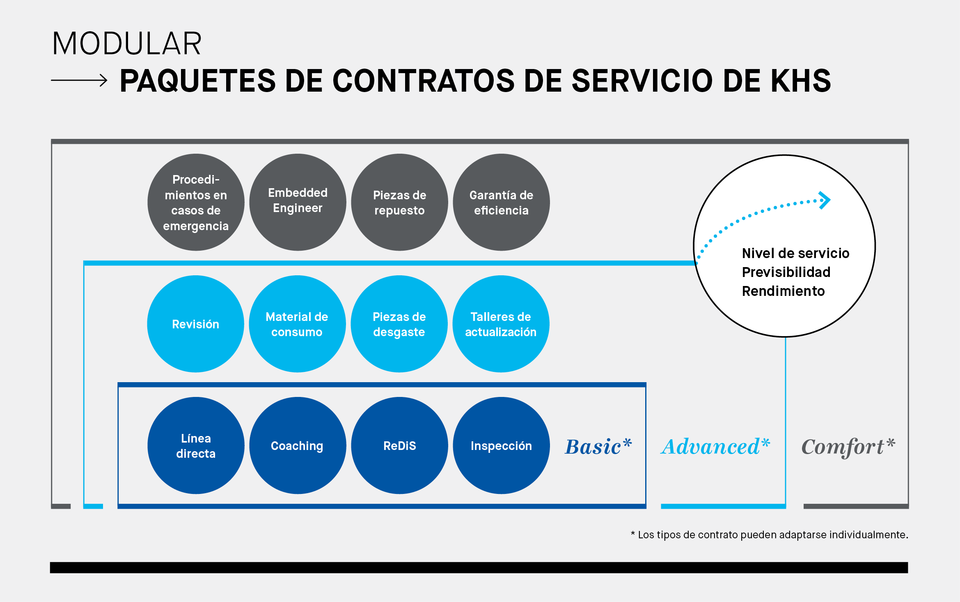

Para las distintas necesidades de sus clientes, el proveedor de sistemas de Dortmund ofrece diferentes módulos de servicio, que pueden configurarse como paquetes (ver gráfico “Modular”). “Los distintos componentes pueden combinarse individualmente, de manera que nuestros clientes se benefician de los servicios relevantes para ellos y, al mismo tiempo, obtienen máxima transparencia de costes”, enfatiza Seilkopf. Aunque en principio todas las combinaciones son posibles, KHS recomienda los tres paquetes de servicios que se complementan entre sí, Basic, Advanced y Comfort.

Ayuda inmediata

El paquete Basic, se centra en ofrecer ayuda inmediata en caso de necesidad: Por ejemplo, el HelpDesk 24/7 y ReDiS son dos herramientas que ayudan a que las paradas no programadas sean lo más cortas posible. A través de la línea directa los expertos están disponibles 24 horas para soporte técnico y consultas sobre piezas de repuesto. Con su experiencia garantizan una solución inmediata y sin complicaciones de los problemas. Además, ReDiS, el servicio de diagnóstico a distancia de KHS, permite la detección en línea de problemas de forma rápida y precisa a través del diagnóstico a distancia de máquinas y sistemas. Asimismo, es posible la instalación y puesta en marcha de componentes, la optimización de la configuración de software o la instalación de actualizaciones. Un ejemplo de las medidas básicamente preventivas del paquete Basic son las inspecciones: Los técnicos de servicio de KHS utilizan listas de verificación específicas de la máquina para determinar el estado actual de las mismas, e identificar las piezas de desgaste y de repuesto necesarias en una etapa temprana. Si se detecta un desgaste excesivo, analizan sus causas y presentan las propuestas correspondientes para la optimización de las líneas. El módulo Coaching asegura el mejor funcionamiento posible del equipo: Mediante “Training on the Job” (entrenamiento en el trabajo) se garantiza una transferencia completa de know-how de los técnicos de KHS al personal de operación.

Además de las inspecciones, el paquete Advanced también incluye revisiones. Por un lado, tienen un efecto vinculado con en el estado, que consiste en reemplazar las piezas de desgaste que se detectaron durante la revisión. Por otro lado, la realización de revisiones periódicas tiene un efecto preventivo. Inmediatamente después de este trabajo de mantenimiento, el equipo se vuelve a poner en funcionamiento.

Además del módulo de coaching del paquete Basic, el contenido de la formación se puede repetir en un taller de actualización y los procesos se pueden optimizar de forma conjunta o realizar análisis de averías en función de las necesidades del cliente.

Además del trabajo de reemplazos propiamente dicho como parte de la revisión, el paquete Advanced puede contener las piezas de desgaste y el material consumible. Las primeras se entregan puntualmente según las horas de operación y el estado actual de la máquina.

El mejor rendimiento posible

Finalmente, con el máximo nivel de servicio del paquete Comfort, los fabricantes de bebidas aseguran una eficiencia sostenible de la máquina o la línea, y el mejor rendimiento y previsibilidad posibles. Esto lo garantizan los ingenieros residentes, son técnicos experimentados de KHS que permanecen en las instalaciones del cliente durante toda la duración del contrato. Además de asumir el mantenimiento en función del tiempo invertido y el estado del equipo, hacen sugerencias de mejoras para el trabajo de mantenimiento diario y cambios de formato, apoyan al personal operativo en el análisis y eliminación de errores, o indican el potencial de optimización en las operaciones diarias. Una de las condiciones esenciales para lograr tiempos de parada mínimos, es la máxima disponibilidad de repuestos: Basado en décadas de experiencia de KHS, el módulo Listas de piezas de repuesto recomendadas (RSPL) garantiza que todos los repuestos críticos estén disponibles en el sitio; el alcance exacto, por supuesto, se puede acordar individualmente.

De todos modos, la individualidad es una prioridad máxima en relación con los contratos de servicios, como vuelve a enfatizar Seilkopf. “Aunque un cliente se haya decidido por un paquete de servicios determinado, por supuesto puede añadir otros servicios. Con el aumento de la complejidad, también crecen las exigencias de las embotelladoras”.

»A diferencia del servicio reactivo, el mantenimiento preventivo puede aumentar la productividad hasta en un 4 %«.

Un buen ejemplo de este tipo de asociaciones diseñadas individualmente es la fábrica de cerveza Paulaner, construida en 2015 al oeste de Múnich. Cuenta con seis líneas de KHS operativas. Tres de las líneas son para vidrio retornable, una de las cuales es para botellas con cierre de alambre, cada una con una capacidad de hasta 50.000 botellas por hora, que impresionan con diversas opciones de envasado, desde packs de seis unidades, hasta cajas de cartón y cajones plásticos. A esto se le suma una línea de botellas de vidrio no retornable para la exportación, una línea de kegs para un máximo de 1.000 kegs por hora, y una línea de latas para, inicialmente, hasta 30.000 envases por hora. En 2021, esta última fue reemplazada por otra nueva significativamente más grande, con capacidad de hasta 90.000 latas por hora.

Transferencia de know-how

“Al mudarnos de nuestro emplazamiento original en Nockherberg a Langwied, sabíamos que aquí no bastaba con bajar del ómnibus y que todo funcionara solo”, recuerda Rainer Kansy. En el grupo cervecero Paulaner, como Jefe de Tecnología de Operación, es responsable de las inversiones, el mantenimiento, la ingeniería, el suministro de energía y la eliminación de residuos, y dirige un equipo diligente de alrededor de 60 empleados. “Para la puesta en marcha nos decidimos por un contrato de servicios All-Inclusive con una duración de inicialmente cinco años, que después se prolongó dos años más. Queríamos tener un socio a nuestro lado que pusiera en marcha las nuevas líneas con nosotros y las pusiera en el régimen normal”. El núcleo del acuerdo fue el soporte durante todo el año, incluida la revisión anual y todas las piezas de repuesto, tanto de KHS como las provenientes de los suministros de otros proveedores. Esto incluyó la presencia in situ de técnicos de servicio – en la fase inicial un total de diez personas, después de la exitosa puesta en marcha al principio cinco y finalmente tres.

“Durante este período, realizamos con KHS una transferencia intensiva de know-how con mucho éxito”, apunta Kansy. “Entre ellos se contaba especialmente la planificación de las revisiones anuales de los módulos críticos de gran tamaño. Teniendo en cuenta que todas nuestras líneas combinadas suman seguramente más de 100 máquinas individuales, es fácil imaginar lo desafiante que es esta tarea. En los grandes componentes como la máquina de lavar botellas se necesita una semana hasta el desarme completo y el montaje posterior. Deben desarrollarse cronogramas que sean precisos y coordinados con los planes de producción, y que ahorren el mayor tiempo posible, unas veces para una línea completa, otras para máquinas individuales, siempre de la manera que mejor resulte”.

Nuevo acuerdo de servicio

Hasta ese momento, el intercambio de conocimientos previo incluía muchos temas de formación del personal y medidas de mejora desarrolladas conjuntamente, por ejemplo, en torno a la optimización de los respectivos grados de eficiencia. “En conjunto monitoreamos las piezas de repuesto para determinar cuáles realmente se necesitaban y cuáles no”, afirma Kansy. “Pero ahora, después de siete años, llegamos a un punto en el que nuestros técnicos deben seguir trabajando por sí solos para mejorar aún más”.

Por esta razón, en 2022 nos sentamos nuevamente en la mesa de negociaciones con los técnicos de Dortmund, para diseñar un acuerdo de servicio de acuerdo con el estado alcanzado hasta ese momento. Entretanto, Paulaner renuncia a la asistencia in situ de técnicos de servicio durante todo el año. No obstante, continuará existiendo un coordinador de KHS que actuará como interfaz entre el grupo cervecero y los cinco emplazamientos alemanes del fabricante de máquinas y equipos.Asumirá tareas de coordinación y realizará actividades administrativas en las instalaciones de la fábrica de cerveza. Esto incluye en particular la gestión de repuestos, para lo cual KHS mantiene un almacén de piezas en consignación a menos de 200 metros de las líneas de envasado. “Para nuestro tamaño, el almacén es tan indispensable como también una persona de contacto directamente in situ”, afirma Kansy. “Aunque las videoconferencias se están volviendo cada vez más comunes, en nuestro sector, donde todo se mueve con rapidez, no sustituyen al contacto cara a cara”.

Cada minuto cuenta

Una línea rápida y distancias cortas son fundamentales para una colaboración estrecha, enfatiza Jürgen Thielen, Jefe de Servicio de KHS en el Centro de Negocios de Europa Central. “Naturalmente siempre se espera que no ocurran situaciones como una parada de máquinas por problemas técnicos”, comenta. “Pero, cuando sucede, cada minuto cuenta. Entonces, en KHS ponemos todo en movimiento para ayudar a la fábrica de cerveza, ya sea durante un fin de semana o en el medio de la noche”. Kansy confirma el buen funcionamiento: “Puede parecer extraño, pero estoy más satisfecho con nuestra cooperación cuando realmente tenemos un caso muy desafortunado y KHS nos convence con su velocidad de reacción y apoyo en tales situaciones”. Parte de este apoyo es la conexión completa al portal de clientes en línea KHS Connect, que se acordó en el nuevo contrato de servicio. El portal le permite a Paulaner ver inventarios y precios en tiempo real o realizar pedidos.

¿Más preguntas?

Miriam Seilkopf

KHS GmbH, Hamburgo, Alemania

Teléfono: +49 40 67907 151

E-Mail: miriam.seilkopf@khs.com