Ab durch die Mitte

Mit einem einzigartigen Konzept sorgt KHS bei der Reinigung und Abfüllung von Kegs für mehr Flexibilität, Effizienz und höhere Leistungen. Und damit nicht genug: Auf Wunsch passt sich das System vollautomatisch an verschiedene Formate an.

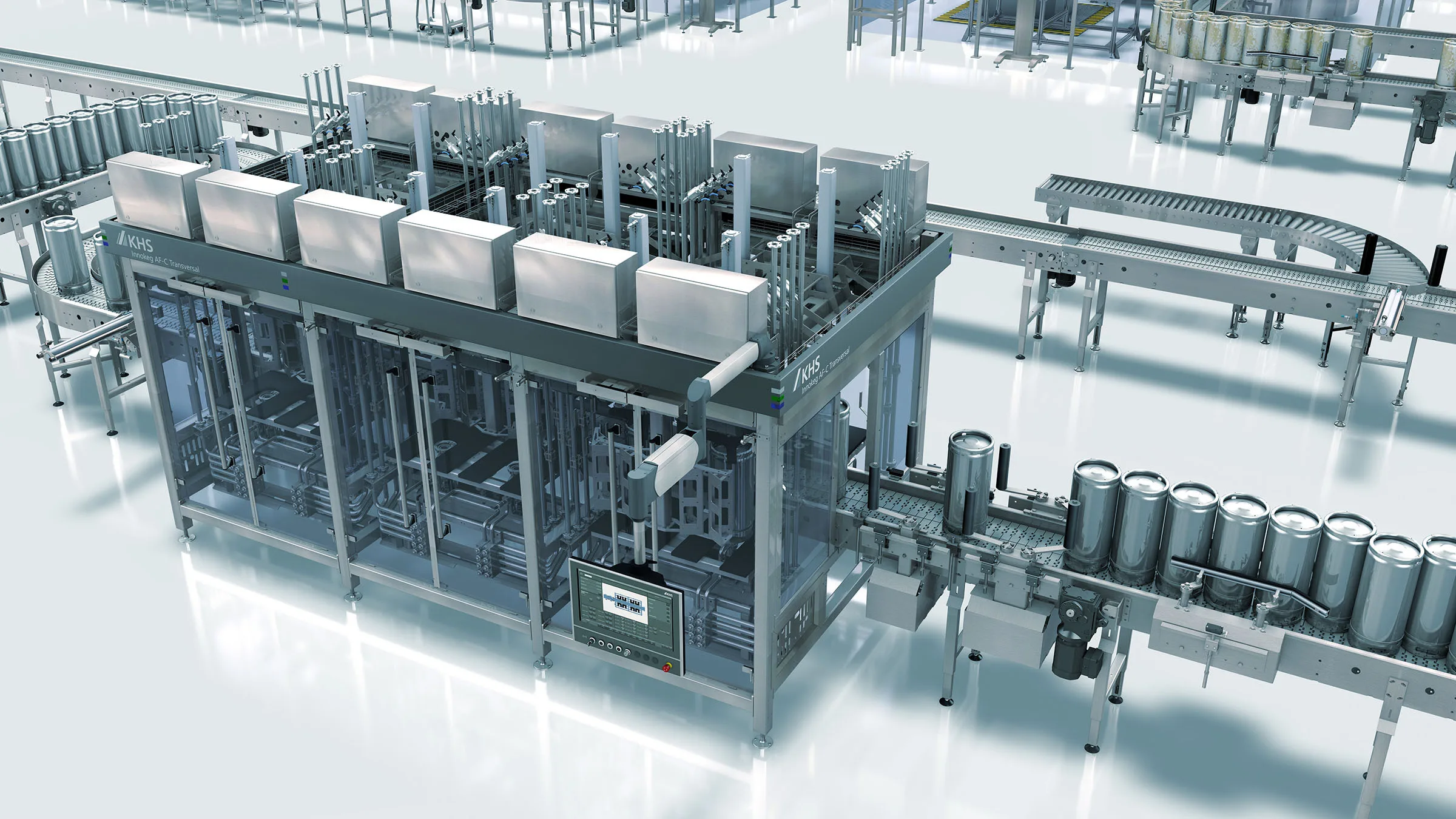

Gleich mehrfach punktet das KHS-Keg-System Innokeg AF-C Transversal im Vergleich zu marktüblichen Anlagen: Der größte und offensichtlichste Unterschied besteht in seinem innovativen Transportsystem. Das bisher übliche transversale Transportprinzip sieht für Zufuhr und Abtransport jeweils eigene Transporteure vor, die vor beziehungsweise hinter der eigentlichen Maschine angeordnet sind. Davon bewusst abweichend führt das KHS-System die Fässer auf einem einzigen Transportband mittig durch sich paarweise gegenüberliegende Bearbeitungsstationen.

Auf einen Blick

Innokeg AF-C Transversal

Reduzierter Platzbedarf durch zentrale Transportstrecke

Optimale Zugänglichkeit für Instandhaltung und Reparatur

Modulare Anlage für flexible Erweiterung

Für fast alle marktüblichen Einweg- und Mehrweg-Kegs geeignet

Vollautomatische Anpassung auf verschiedene Formate

Bis zu 500 Kegs pro Stunde

In diese werden sie seitlich hinein- und wieder hinausgeschoben. Der große Vorteil dieses Konzepts: Bei der Innokeg AF-C Transversal trennt kein Transportband den Bediener von der Maschine. Die Stationen sind deshalb für Instandhaltung und Reparatur ganz ungehindert und viel einfacher zugänglich. Zudem sorgt die platzsparende Lösung für einen geringeren Fußabdruck in der Halle. Mit seinem im Unterschied zu üblichen Anlagen umgekehrten Verhältnis von Transport- zu Bearbeitungsstationen ist das KHS-System obendrein leistungsfähiger: Es kann bis zu 500 Kegs pro Stunde verarbeiten.

»Ein Blockrahmen nimmt zwei Module mit je zwei Bearbeitungsstationen auf und ist so kompakt, dass er in einen Standard-See-Container passt.«

Product Manager Keg

Weiterführende Informationen sowie eine anschauliche Animation zu unserem Keg-System Innokeg Transversal AF-C finden Sie auf khs.com

Modular und flexibel

Ein weiterer maßgeblicher Unterschied besteht im modularen Aufbau, der geringere Anschaffungskosten ermöglicht und zugleich erlaubt, dass die Innokeg AF-C Transversal analog zu steigenden Produktionsmengen mitwachsen kann. „Wir fassen in einem Blockrahmen zwei Module mit jeweils zwei Bearbeitungsstationen zusammen. Durch seine kompakte Bauweise passt der Block in einen Standard-See-Container“, erklärt Roger Daum, Product Manager Keg, das Prinzip der Anlage. Innerhalb dieser Rahmen seien alle denkbaren Zyklen möglich. „Eine Maschine kann mit bis zu vier Blöcken zu je zwei Modulen konfiguriert werden. Dies entspricht 16 Behandlungsköpfen, welche jeweils die Funktion eines Vor-, Haupt- oder Kombireinigers beziehungsweise des Füllers übernehmen können“, betont Daum. Das erlaubt großen Spielraum bei der Konfiguration der gesamten Anlage: So können zum Beispiel zwölf Reinigungsstationen mit acht Füllstationen kombiniert werden, um die unterschiedlichen Zykluszeiten auszugleichen. Einzelne Module im Block können zunächst freigelassen und erst bei später entstehendem Bedarf einfach mit weiteren Bearbeitungsstationen bestückt werden.

Alleskönner mit Format

Ein weiteres Unterscheidungskriterium betrifft die Formate: Die KHS Innokeg AF-C Transversal kann fast alle marktüblichen Behältergrößen und -formate verarbeiten. Abgesehen davon, dass im gesamten Fördersystem auf Formatteile verzichtet wurde und ein Wechsel daher hier nicht stattfinden muss, kann die gesamte Linie auf Wunsch vollautomatisch per Knopfdruck am HMI auf verschiedene Keg-Höhen und -Durchmesser angepasst werden. Das geschieht schnell und präzise. Zudem erkennt das System, ob es sich bei den einlaufenden Fässern um Mehrweg- oder Einweg-Kegs handelt. Letztere laufen ohne Umbau unbehandelt durch die deaktivierten Reinigungsmaschinen direkt zum Füller. „Eigentlich ganz simpel“, findet Daum.

Das Gegenstrom- und das pulsierende Verfahren sorgen in den Reinigungsstationen der Keg-Linie für optimale Ergebnisse.

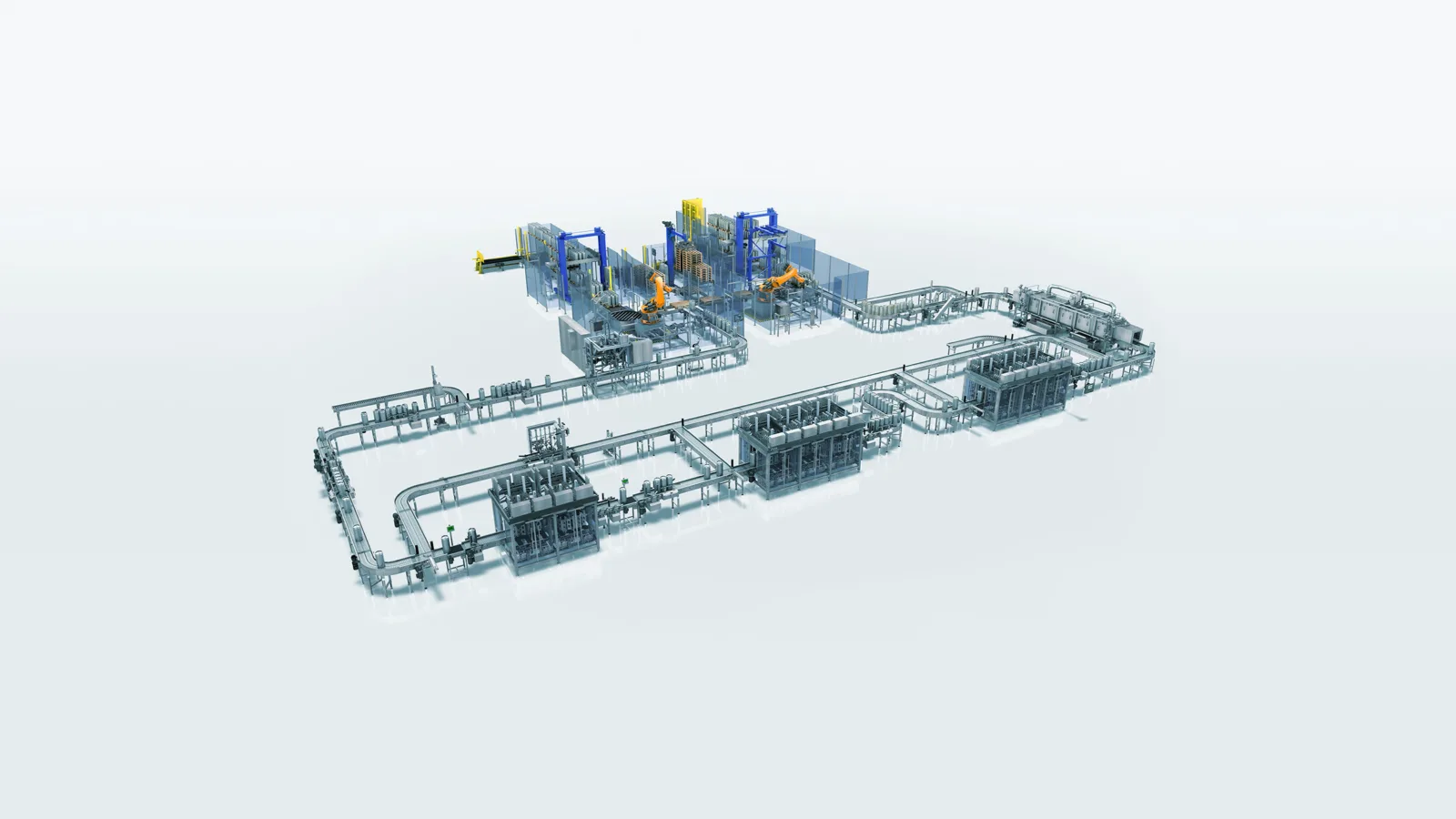

Unsere Animation gibt einen Überblick über alle Prozessschritte in der vollautomatischen KHS-Transversal-Linie Innokeg AF-C.

Auf ganzer Linie

Bevor die Fässer in der Keg-Linie die Transversal-Module erreichen, werden sie vom KHS-Palettierer Innopal RK mittels mittels eines sechsachsigen Knickarmroboters von der Palette gehoben und auf dem Transporteur abgesetzt. Ein Bedarfswender sorgt mit Fitting-Lageerkennung und Kappenabzieher dafür, dass die Behälter für die Reinigung und Befüllung richtig ausgerichtet und vorbereitet sind. Vor der Außenreinigung werden sie erneut vereinzelt und zentriert. In der Reinigungsmaschine sorgt die Höhenführung dafür, dass insbesondere die schmalen Schlank-Kegs durch den hohen Wasserdruck der Reinigungsdüsen nicht umkippen.

Für optimale Ergebnisse sowohl der Vor- als auch der Hauptreinigung sorgen das Gegenstrom- sowie das pulsierende Verfahren. Zwischen beiden Schritten sind die Kegs zum Einweichen mit Lauge abgefüllt, wobei die Länge des Transporteurs die Einweichzeit bestimmt.

Die Füllung erfolgt exakt und regelkonform: Daran hat das Füllsystem KHS Direct Flow Control ebenso Anteil wie die Tara-Brutto-Verwiegung, die der europäischen Messgeräterichtlinie entspricht. Anschließend werden sogenannte Schlecht-Kegs, also fehlerhaft befüllte Fässer, bei denen zum Beispiel das Ventil undicht ist, entleert und der Linie entnommen.

Danach wird auf Leckage geprüft und gegebenenfalls ausgeschleust, bevor die intakten Fässer erneut gewendet, mit einer Kappe verschlossen und per Inkjet beschriftet werden. Am Ende der Linie schließlich werden die Kegs durch einen weiteren KHS-Palettierroboter auf die Paletten abgesetzt. Dieser ist mit Zweifachgreifern ausgestattet, deren Köpfe ebenfalls vollautomatisch gewechselt werden können. Damit punktet KHS bei der Reinigung und Abfüllung von Kegs in Sachen Effizienz und Flexibilität im wahrsten Sinne des Wortes „auf ganzer Linie“.