Sauerstoffarme Zone

Der neue Innofill Glass DRS ECO von KHS lässt weniger Sauerstoff ins Bier – und benötigt dafür nicht mehr, sondern weniger CO2 als seine Vorgänger. Da entdecken selbst gestandene Brauer den Geschmack ihrer Produkte ganz neu.

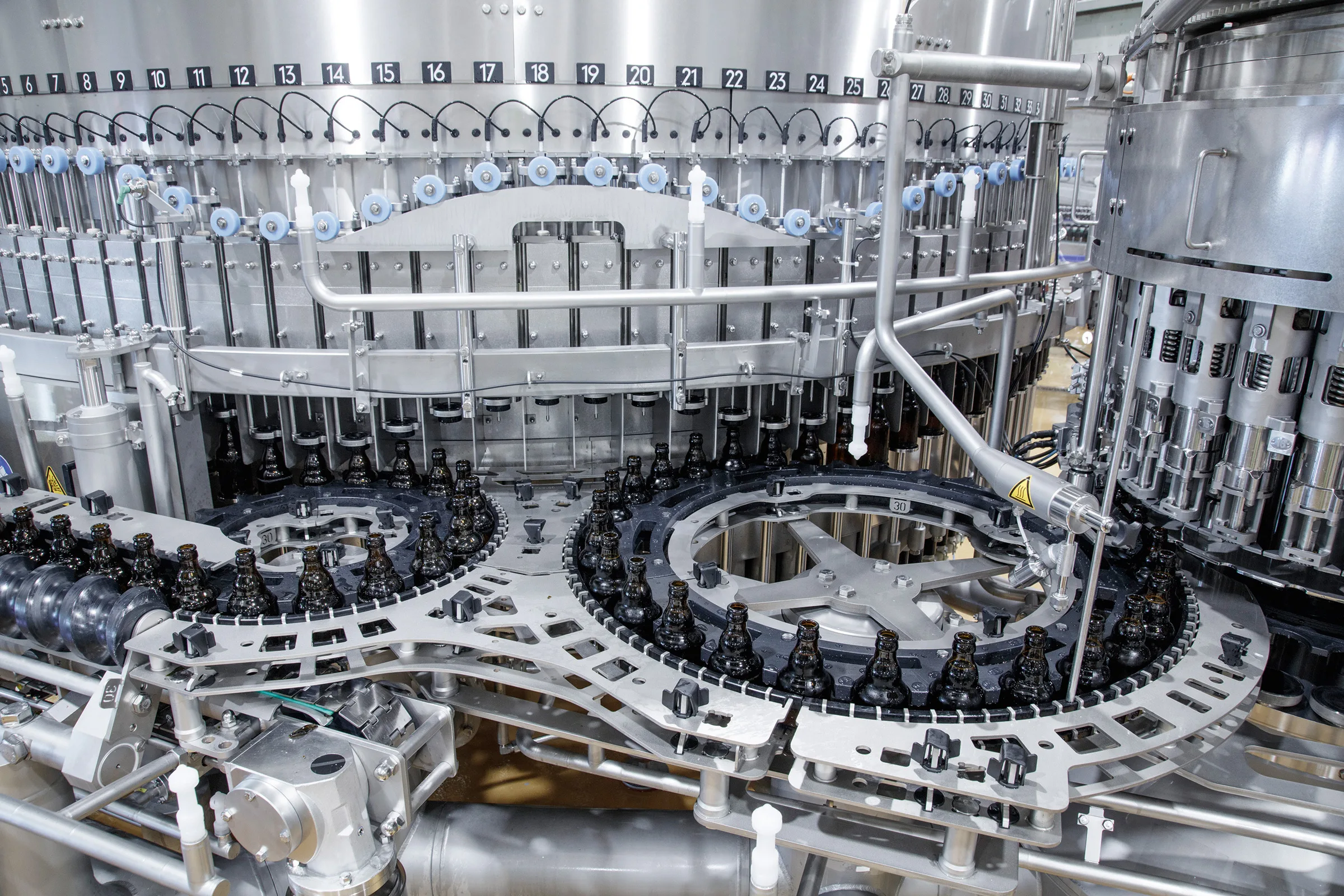

Erstmals auf der bislang letzten BrauBeviale im November 2019 als Prototyp präsentiert, ist der neue modulare Füller Innofill Glass DRS ECO von KHS inzwischen längst in der Praxis angekommen. Das erste Exemplar seiner Art steht seit Mitte 2021 bei der OeTTINGER Brauerei in Mönchengladbach und sorgt beim Technischen Betriebsleiter Jürgen Brunacker für regelrechte Begeisterung. „Der neue KHS-Füller erlaubt es uns, so sauerstoffarm abzufüllen, dass unser Produkt keinerlei Beeinträchtigung erfährt. Das gab es in dieser Form bisher nicht.“

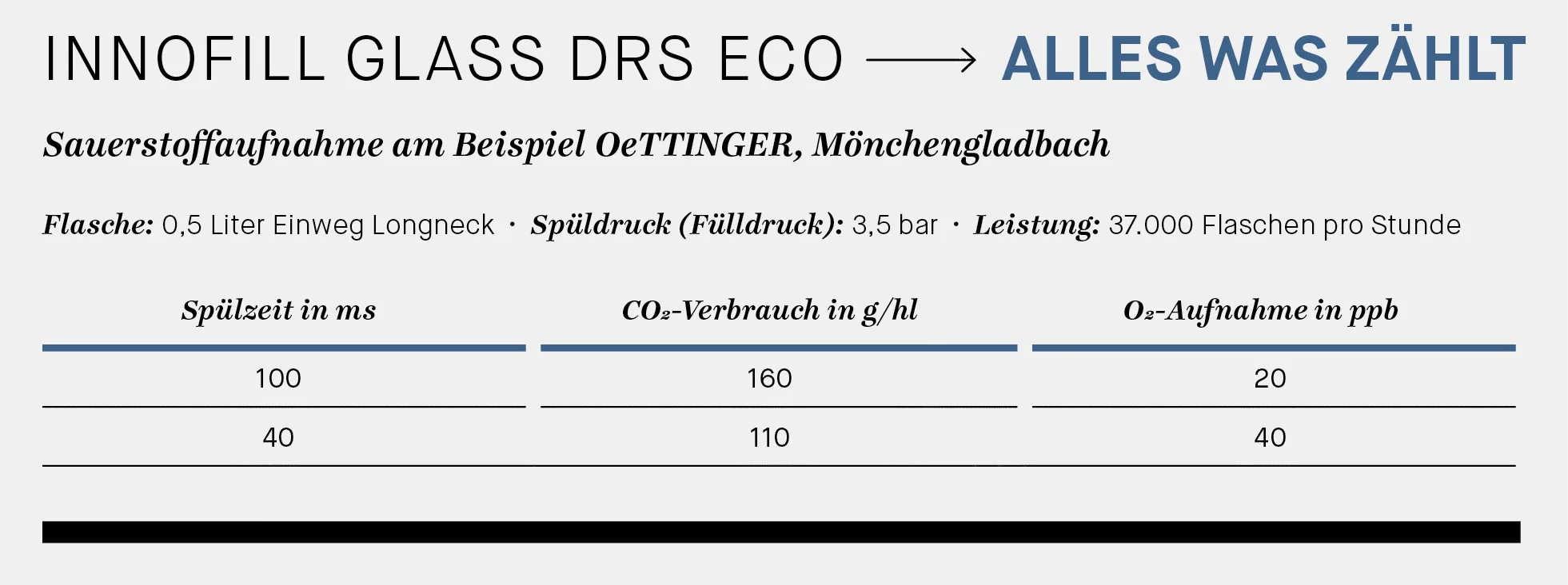

Ein Grund für seine Zufriedenheit ist sicherlich das einzigartige KHS-ECO-System, ein spezielles Evakuierungs- und CO2-Spülverfahren für Glasflaschen. Dabei wird den Behältern bei der Vorevakuierung durch Vakuum zunächst Luft – und damit Sauerstoff – entzogen, bevor sie dann mit exakt dosiertem CO2 bespült werden. Gegenüber den bisher üblichen konventionellen Methoden, die zum Beispiel ein zweimaliges Spülen mit dem Gas vorsehen, ist der optimierte KHS-Prozess hocheffektiv: Er erlaubt die Abfüllung unter nahezu 100 Prozent CO2-Atmosphäre, sodass das Bier fast überhaupt keinen Sauerstoff mehr aufnehmen kann. Unterstützend wirkt im zweiten Schritt die Hochdruckeinspritzung unmittelbar vor dem Verschließen der Flaschen. Sie bewirkt ein Aufschäumen, das die geringe Luftmenge aus dem Flaschenhals und unter dem gewölbten Kronkorken verdrängt. Um ein exzellentes Ergebnis zu erzielen, ist es wichtig, dass beide Schritte gut aufeinander abgestimmt sind, erklärt Jonathan Lorenz, Leiter Entwicklung Fülltechnik bei KHS. „Wenn schon beim Füllen viel Sauerstoff ins Bier gelangt, ist das Ergebnis beim Aufschäumen entsprechend schlecht“, weiß er. „Insgesamt erzielen wir mit der weiterentwickelten Füllmaschine eine so geringe Sauerstoffaufnahme, wie sie bisher nur mit einem riesigen CO2-Verbrauch möglich war.“

»Eine derart geringe Sauerstoffaufnahme war bisher nur mit einem riesigen CO₂-Verbrauch möglich.«

Leiter Entwicklung Fülltechnik, KHS

Weitere Informationen zu unserem effizienten Glasflaschenfüller Innofill Glass DRS und die dazu passenden Optionen finden Sie auf

Feind des Bieres

Sauerstoff führt zur Oxidation des Bieres und gilt deshalb als sein natürlicher Feind des Bieres und jedes Brauers: Zum einen begrenzt das Gas die Haltbarkeit des Getränks, zum anderen beeinträchtigt es den Geschmack. Wie hoch sein Anteil in der Flasche sein darf, hängt von verschiedenen Faktoren ab: Zum einen spielt eine Rolle, wohin das Bier transportiert und innerhalb welchen Zeitraums es getrunken wird, zum anderen stellt sich die Frage nach dem Anspruch an Qualität und Geschmack. Für den Export bestimmte Produkte stellen zum Beispiel höhere Anforderungen an die Haltbarkeit als solche, die bei einem großen Volksfest innerhalb kürzester Zeit verbraucht werden.

„Je weniger Sauerstoff ich in der Flasche haben möchte, desto mehr CO2 muss ich einsetzen“, betont Lorenz. „In bestimmten Märkten geht das so weit, dass pro Hektoliter Bier 1.600 Gramm CO2 eingesetzt werden, um eine Sauerstoffaufnahme von 40 ppb* zu erreichen – ein kostspieliger Luxus. Zum Vergleich: in Deutschland gelten Werte zwischen 80 und 200 ppb als normal.“

*ppb = parts per billion (Deutsch: Teile pro Milliarde). 1 ppb entspricht zum Beispiel 1 µg pro 1 kg.

Mit der Menge des eingesetzten CO₂ lässt sich der niedrige Sauerstoffgehalt des Biers steuern.

Sensationell niedrige O2-Werte

Dass CO2 ein teures Gut ist, bestätigt Brunacker: „Je geringer sein Verbrauch pro abgefüllter Flasche, desto effektiver ist mein Brauprozess. Eine geringere Sauerstoffaufnahme bedeutet höhere Produktqualität, erfordert aber mehr CO2 und damit höhere Kosten. Beim neuen KHS-Füller stehen diese beiden Pole in perfektem Einklang.“ Und der gelernte Braumeister weiß, wovon er spricht, war die OeTTINGER Brauerei doch dank seines Vaters, ebenfalls Braumeister und jahrzehntelang am Stammsitz im bayerischen Oettingen beschäftigt, für ihn schon von klein auf ein zweites Zuhause. Für einen sehr niedrigen Sauerstoffgehalt von 40 ppb zum Beispiel benötigt der Innofill Glass DRS ECO nur 110 Gramm pro Hektoliter, und mit 160 Gramm erreicht der O2-Gehalt sensationell niedrige 20 ppb. „Diese Werte zu erreichen ist ein echter Quantensprung“, freut sich auch Jonathan Lorenz.

Die überaus geringe Sauerstoffaufnahme sowie die Einsparung von bis zu 60 Prozent CO2 sind jedoch nicht die einzigen Gründe für Brunacker und seine Kollegen, sich über den neuen Füller zu freuen. Der Innofill Glass DRS ECO weist noch eine Vielzahl weiterer Merkmale auf, die ihn vom Wettbewerb abheben. Eines davon ist das optionale Diagnose-Assistenz-System (DIAS), das für eine Rundumüberwachung aller Füllstellen sorgt. Dies bringt zusätzliche Sicherheit und Qualität für den Abfüllprozess und erlaubt eine schnellere Fehlerbehebung sowie die umgehende Reaktion bei Glasbruch. Dabei unterstützt ein einzigartiger Scherbenschutz, der im Falle von umherfliegenden Glassplittern für eine optimale Abschottung sorgt. „Wir profitieren jedoch nicht nur bei der Abfüllung, sondern auch bei der Reinigung von DIAS“, betont Brunacker. „Das System ist äußerst zuverlässig!“ Neben der kontinuierlichen Medienüberwachung während des Reinigungsprozesses gefällt ihm der Einblick in Betriebsdaten und Verbrauchswerte. „So sehe ich sofort, wenn es mal ein Problem geben sollte. Ich kann einstellen, dass die Maschine bei konstantem Medienverbrauch immer die gleiche Leistung bringt, oder kann Alarmschwellen festlegen. Das sind Riesenvorteile gegenüber einem mechanischen Füller.“

Eine Option, für die OeTTINGER sich ebenfalls entschieden hat, ist OPTICAM, die kameragestützte Regelung der Aufschäumung. Sie registriert selbst kleinste Schwankungen im Prozess und erlaubt die vollautomatische Anpassung der Hochdruckeinspritzung, ohne dass die Qualität des Abfüllergebnisses von der Tagesform oder Aufmerksamkeit des Bedieners abhängt. Zu einem gleichmäßigen Aufschäumen und – vor allem – möglichst genauer Füllhöhe trägt die automatische und stufenlose Höhenverstellung der Füllhöhensonden bei. Durch Regelung des Einspritzdrucks kann beispielweise festgelegt werden, dass statt bisher zwei Milliliter pro Flasche nur noch einer an Produktverlust entsteht. Das reduziert nicht nur den Bierverlust, wie Brunacker feststellt: „Nach dem Füllen muss die Flasche mit Wasser abgespült werden. Je weniger Bierschaum sie aufweist, desto einfacher ist es, die Produktreste zu entfernen.“

Der neue KHS-Glasfüller weist eine Vielzahl an Merkmalen auf, die ihn von bisher bekannten Lösungen abheben, vom innovativen Diagnosesystem bis hin zu automatischen CIP-Kappen.

Jürgen Brunacker, Technischer Betriebsleiter bei OeTTINGER, ist vom geringen Sauerstoffgehalt und dem entsprechend guten Geschmack des Biers begeistert.

Schnell und hygienisch

Praktisch findet Brunacker schließlich die automatisch aktivierbaren Spülhülsen. „Die Reinigungskappen nicht mehr von Hand anbringen zu müssen, ist eine riesige Zeitersparnis für uns. Und anders als bei bisher bekannten Lösungen, wo die CIP-Kappen zwar hinter dem Füllorgan versteckt liegen, aber im Grunde doch produktberührend sind, hat KHS diese hinter der Karussellverkleidung angeordnet. Damit haben sie keinen Kontakt zum Füllprozess und liegen geschützter. Die ganze Konstruktion ist äußerst kompakt“, fasst er zufrieden zusammen.

Zufrieden ist jedoch nicht nur der Technische Betriebsleiter: Seine Kolleginnen und Kollegen in Mönchengladbach haben sich innerhalb kürzester Zeit mit der neuen Technik vertraut gemacht, wie er betont. Nach der Inbetriebnahme habe es keinen Ramp-up gegeben. Vom ersten Tag der Produktion an habe man den Füller mit einer Leistung von 40.000 Flaschen pro Stunde betrieben. Selbst während der Nachtschichten hätten die Bediener bei OeTTINGER ganz ohne die Anwesenheit von KHS-Monteuren die Produktion durchfahren lassen können. Das habe ihn – wie so vieles andere – am Innofill Glass DRS ECO in Erstaunen versetzt.