Deckel drauf?

Die Einwegkunststoff-Richtlinie der EU stellt Getränkehersteller vor vielfältige Herausforderungen – angefangen bei neuen, mit PET-Einwegflaschen fest verbundenen Verschlusskappen. Das KHS-Expertenteam blickt über den Tellerrand und unterstützt mit kompetenter, vorausschauender Beratung.

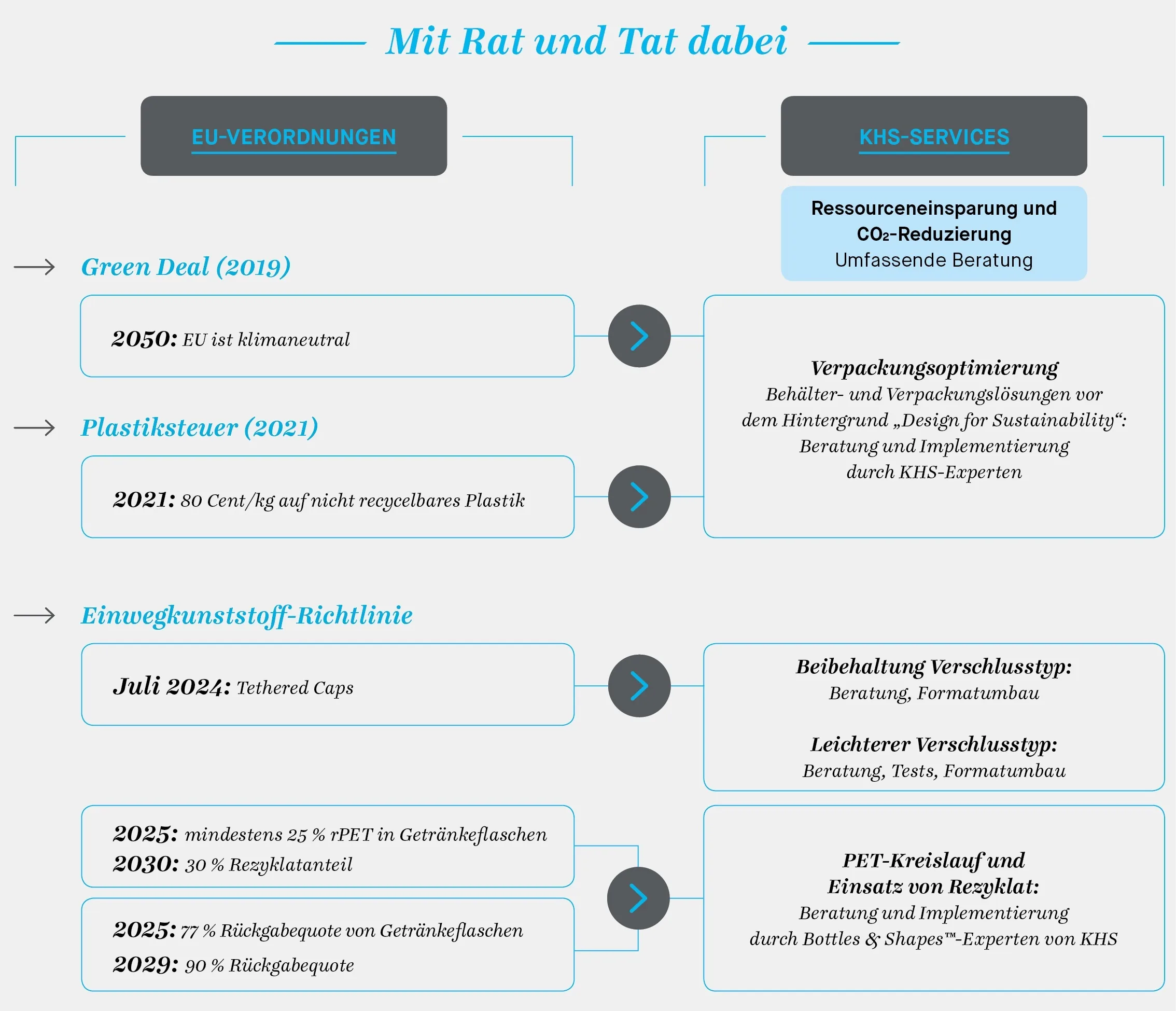

Die Richtlinie „Tethered Caps“ ist Teil der Einwegkunststoff-Richtlinie, die 2018 von der Europäischen Union erlassen wurde. Deren Hauptziele sind das Forcieren einer CO₂-armen Kreislaufwirtschaft sowie die Reduzierung von Plastikmüll. Dafür sollen bis 2030 alle Kunststoffverpackungen auf dem EU-Markt recyclingfähig sein und der Verbrauch von Einwegkunststoffen deutlich gesenkt werden. Daraus gehen unterschiedliche Verbote und Richtlinien hervor, die den Gebrauch von Einwegprodukten aus Kunststoff eindämmen beziehungsweise ihr Recycling vorantreiben sollen.

Speziell für die Getränkeindustrie – und hier besonders für alle Abfüller von karbonisierten Softdrinks, stillem Wasser sowie aseptischen Getränken – sind folgende drei Richtlinien relevant:

- Ab Juli 2024 müssen alle Verschlüsse von PET-Einwegflaschen bis zu drei Liter als sogenannte „Tethered Caps“ fest am Gewinde angebracht sein.

- Ab 2025 sollen 77 Prozent aller Getränkeflaschen in Rückführsystemen sortenrein gesammelt werden, bis 2029 dann 90 Prozent.

- Ab 2025 müssen alle PET-Einwegflaschen einen Rezyklatanteil von mindestens 25 Prozent aufweisen. Ab 2030 erhöht sich dieser Anteil auf 30 Prozent.

Damit diese Richtlinien in den einzelnen Mitgliedsstaaten in Kraft treten können, müssen sie dort in nationales Recht überführt beziehungsweise angepasst werden. Dieser Prozess, der den einzelnen Mitgliedsstaaten einerseits Gestaltungspielraum einräumt, sorgt andererseits dafür, dass die länderübergreifende Einigung auf wichtige Normen sich oftmals über viele Monate erstreckt. Dies sorgt etwa in diesem Fall bei Getränkeherstellern, die diese Normen wirtschaftlich umzusetzen haben, für gewisse Planungsunsicherheiten.

Die Zeit drängt

Je länger es dauert, bis aus der Richtlinie national geltendes Recht wird, desto weniger Zeit bleibt den Betrieben für eine kosteneffiziente und nachhaltige Implementierung. Und selbst wenn nationale Übergangsfristen die Einführung der Tethered Caps geringfügig verzögern können, aufhalten werden sie diese nicht. Umso wichtiger ist es also, dass alle beteiligten Parteien, vom Kappen- über den Preform- bis hin zum Werkzeughersteller, die neuen Vorschriften möglichst mehrwertorientiert in die eigene Wertschöpfungskette integrieren. Relevant sind in diesem Zusammenhang insbesondere Ressourceneinsparung und Senkung der CO₂-Äquivalente. Deshalb fokussieren sich die Getränkehersteller vor allem auf die Gewichtseinsparung bei Verschluss und Gewinde. Deren Weiterentwicklung und die Einigung auf neue Standards sind die logische Konsequenz der Richtlinie. Mit ihr gehen erste Verbrauchertests in relevanten Märkten einher, die wichtige Erkenntnisse über die Akzeptanz der neuen Verschlüsse liefern. Schließlich darf der neue Verschluss das Trinkerlebnis nicht trüben: Seine Handhabung muss mit den bisherigen intuitiven Gewohnheiten des Verbrauchers beim Öffnen einer Getränkeflasche kompatibel sein, sodass Konsumenten sich innerhalb kürzester Zeit mit dem neuen Prinzip anfreunden können. Unterstützend kann hier sicherlich die Verknüpfung mit der Nachhaltigkeitsbotschaft wirken, dass die Verschlüsse nicht mehr in der Umwelt oder im Meer landen. Denn immerhin achten Verbraucher zunehmend auf die Umweltverträglichkeit von Getränkeverpackungen und würden Studien zufolge sogar den Supermarkt wechseln, wenn dieser umweltfreundlichere Verpackungen anböte. Wer sich hier klar positioniert, kann bei Handel und Verbrauchern Vertrauen gewinnen und dadurch seine Marktposition stärken.

Auch wenn nicht alle Rahmenbedingungen zum gegenwärtigen Zeitpunkt final sein mögen, müssen betroffene Getränkehersteller jetzt schon aktiv über Lösungsmöglichkeiten nachdenken, die es ihnen ermöglichen, ihre Produktion pünktlich an die neuen Gesetze anzupassen.

Aus dem direkten Dialog mit seinen Kunden weiß KHS, dass alle zwar einen gewissen Zeitdruck spüren, jedoch teilweise noch unsicher sind, welche Entscheidungen bis wann getroffen werden müssen, um die Richtlinie noch rechtzeitig umsetzen zu können und unnötige Kosten zu vermeiden. Grundsätzlich stehen zwei Möglichkeiten zur Wahl:

Beibehaltung des jetzigen Verschlusstyps

Passend zu den aktuell verwendeten Verschlüssen bieten die meisten Kappenhersteller dazu geeignete Tethered-Cap-Varianten an. Mit ihnen erfüllen Getränkehersteller die gesetzlichen Minimalanforderungen. Gewichtseinsparungen sind hier zwar nicht zu erwarten, der Umbauaufwand bleibt dafür überschaubar.

Wechsel zu einem leichteren Verschlusstyp

Durch eine veränderte Geometrie reduziert sich das Gewicht sowohl des Verschlusses als auch des Gewindes – die gesetzlichen Anforderungen werden hier übererfüllt. Kappenhersteller bieten eine Vielzahl an Verschlussvarianten für leichtere Verschlusstypen an, die im Vorfeld im laufenden Betrieb mit überschaubarem Aufwand getestet werden können. Das eingesparte Gewicht senkt die Materialkosten und führt langfristig zu Kosten- und Ressourceneinsparungen.

»Wir bieten eine zuverlässige Entscheidungsgrundlage und flexible Lösungen.«

Head of Service Sales, KHS

Im Einklang mit den weiteren Aspekten der Einwegkunststoff-Richtlinie und der jeweiligen Unternehmens- und Nachhaltigkeitsphilosophie von Getränkeherstellern bietet KHS die Möglichkeit, derzeit verwendete PET-Einwegflaschen ganzheitlich zu betrachten, um weitere Gewichtseinsparungen sowie den erhöhten oder vollständigen Einsatz von Rezyklat zu ermöglichen. Die KHS-Verfahrensingenieure beraten interessierte Abfüller hinsichtlich der Auswahl von Preforms aus rezykliertem PET und stellen sicher, dass die Flaschen in der Blasmaschine ihre perfekt symmetrische und standfeste Form erhalten. Zum ganzheitlichen Ansatz der KHS-Fachleute gehört aber auch, dafür zu sorgen, dass die Preforms schonend in die Streckblasmaschine einlaufen und die Kappen sich im Verschließer einwandfrei auf die Flasche schrauben lassen. Angesichts der wachsenden Relevanz der Kreislauffähigkeit von Behältern und der Forderung nach einem „Design for Sustainability“ richtet sich der Blick auch auf weitere Komponenten wie Verschlüsse, Etiketten oder Leime.

Umverpackungen mit Einsparpotenzial

Zusätzlich bietet KHS im Bereich der Sekundärverpackung weitere Optionen, den Behälter ressourcenschonend und emissionssenkend zu verpacken, zum Beispiel in Papier, in bis zu 100 Prozent recycelter Folie oder – bei dem Nature MultiPack™ – ganz ohne Umhüllung, sondern nur durch die stabile, aber leicht lösbare Verbindung der Behälter durch Klebepunkte. Neu ist das Carton Nature Pack, bei dem das Gebinde durch einen Carton-Clip aus Pappe zusammengehalten wird. Im Trockenteil der Linie stellen die KHS-Experten sicher, dass eine in ihrer Geometrie veränderte Flasche weiterhin in ihre Packformation passt und in der Verpackungsmaschine nicht aneckt – buchstäblich. Wer sein Augenmerk mit Unterstützung des Dortmunder Systemanbieters auf die ganze Flasche und deren Umverpackung richtet, erkennt weitreichende Potenziale für Ressourcen- und Kostenersparnisse, die auch auf die Nachhaltigkeit im gesamten Produktionsprozess einzahlen – und sich gegenüber dem zunehmend kritischen Verbraucher glaubwürdig kommunizieren lassen.

Gemeinsam mit dem Abfüller werden wirtschaftlich und technisch ausgereifte Lösungen aus einer Hand entwickelt, die in der Praxis problemlos umzusetzen sind – und sich in ihrem Umfang und den Kosten am Bedarf und den Möglichkeiten des Kunden orientieren. Dabei handelt es sich nicht um „Entweder-oder-Szenarien“. Wer zum Beispiel jetzt aus Zeit- und Kostengründen seinen Verschlusstyp beibehalten möchte, kann später flexibel zu einem leichteren Verschluss wechseln, sofern jetzt schon die Rahmenbedingungen dafür geschaffen werden.

Mit diesem ganzheitlichen Beratungsansatz zeigt KHS in dieser herausfordernden Situation vorausschauende Möglichkeiten auf. Das Unternehmen bietet seinen Kunden eine zuverlässige Entscheidungsgrundlage und flexible Lösungen – insbesondere jenen, die angesichts der aktuell vorherrschenden Unsicherheit noch nicht genau wissen, wohin die Reise künftig geht. Dabei wird kein Aspekt übersehen oder ausgelassen – vom TCO bis hin zum Zeitplan.