...mehr als die Summe seiner Teile

Mit seinem Portfolio an verblockten Anlagen sorgt KHS für Investitionssicherheit bei seinen Kunden. / Die breite Palette an Lösungen sowohl für den Nass- als auch für den Trockenteilbereich hat die Gesamtbetriebskosten fest im Blick – und damit den nachhaltigen Geschäftserfolg der Anwender.

Mit den jüngsten Erweiterungen für die hygienische Abfüllung sensitiver Getränke stockt KHS sein umfassendes Programm an verblockten Anlagen weiter auf. Das Portfolio deckt damit eine Vielzahl unterschiedlicher Kundenbedürfnisse ab – sowohl im Nass- als auch im Trockenteilbereich. Frank Haesendonckx, Head of Sales and Technology bei KHS Corpoplast in Hamburg, legt dabei Wert auf die Feststellung, dass mit den derzeitigen Systemen keineswegs das Ende der Fahnenstange erreicht sei – im Gegenteil: „Bei KHS ist das ganze System der Verblockung so modular, dass wir vielfältige Lösungen bieten können“, erklärt er. „Unsere offene Architektur und unsere intelligenten Block-Interfaces lassen es zu, einfach und schnell auch ganz andere und über den üblichen Rahmen hinausgehende Lösungen zu schaffen.“ Anders als die häufig anzutreffenden Standardlösungen bietet KHS flexible Systeme, die den Anforderungen des Marktes modular angepasst werden können, auch im mittleren Leistungsbereich.

Fraglos verfügt KHS über umfassende Erfahrung im Blockbereich, gehört das Unternehmen doch zu den Pionieren in diesem Sektor: Schon in den Jahren 2002 und 2004 wurden erste Planungen im Rahmen internationaler Messen vorgestellt, 2005 dann die ersten Schritte in der Praxis unternommen. 2008 schließlich erfolgte die Inbetriebnahme des Streckblas-Füllblocks KHS InnoPET BloFill – damals einer der ersten am Markt und bis heute das Erfolgsmodell schlechthin.

Viel Erfahrung gibt es aber nicht nur bei den Blöcken, in deren Zentrum eine Streckblasmaschine steht, sondern auch bei den Füllern – und im Trockenteil erst recht. Karl-Heinz Klumpe, Product Manager Packaging bei KHS in Kleve, weist auf die lange Tradition modularer Lösungen im Verpackungssegment hin: „Die Idee verfolgen wir schon über 20 Jahre“, erklärt er. „Alle Verpackungsmaschinen von KHS Kisters sind im Prinzip modular aufgebaut. Wenn Sie so wollen, ist auch ein Trayschrumpfpacker eine Blocklösung im weiteren Sinne. Anders als in den USA, wo wir in unserem Portfolio noch einen Traypacker und einen reinen Folienpacker haben, die durch einen Turner oder Stacker miteinander verbunden werden, sind in Europa alle Bestandteile längst in einer Maschine verschmolzen.“ Klumpe bestätigt den hohen Stellenwert, den die individuellen Kundenwünsche und -bedürfnisse für KHS haben: „Bei uns heißt das Zauberwort „customizable“: bei verblockten Anlagen sind wirklich die vielfältigsten Möglichkeiten der Modularisierung denkbar, und entsprechend flexibel können wir die Anlagen dann konfigurieren“, bekräftigt er.

Beispiele für Blocklösungen von KHS

Die große Ausnahme: Aseptikblöcke und sensitive Getränke

Für die insgesamt sechs hygienischen Füller, die mit Standard-Streckblasmaschinen verblockt werden, gelten in mancher Hinsicht andere Regeln als für die klassischen Füllerblöcke. Das betont Thomas Niehr, der bei KHS in Bad Kreuznach die Themen Aseptik und sensitive Getränke verantwortet: „Wann immer besondere Hygieneanforderungen gelten, stehen weniger die Material- oder Personaleinsparungen im Vordergrund. Vielmehr geht es darum, die aseptische Zone so klein wie möglich zu gestalten, um das Risiko einer mikrobiologischen Verunreinigung zu minimieren.“ Auch von dem durch die Verblockung reduzierten Wartungsaufwand profitieren in erster Linie die Kunden seiner Kollegen, erklärt Niehr: „Unser Transfermodul, also die Verbindung zwischen Streckblasmaschine und Aseptik-, ESL- oder UCF-Füller, ist eine komplexe Maschine, die regelmäßig gewartet werden muss, damit sie die erforderliche hygienische Sicherheit bieten kann.“ Wie viel Aufmerksamkeit die Bereiche Aseptik und sensitive Getränke erfordern und welche ganz neuen modularen Blockkonzepte Thomas Niehr und seine KHS-Kollegen dafür entwickelt haben, zeigen die folgenden beiden Artikel „Dreifach glänzend“ und „Maßgeschneiderte Hygiene!“.

Aber nicht nur mit Blick auf die technischen Komponenten ist das KHS-Blockprogramm flexibel, auch hinsichtlich seines Produktionsstandortes: „Für ein Kundenprojekt in Indien verblocken wir beispielsweise gerade eine in Hamburg gebaute Streckblasmaschine mit einem in Indien konstruierten Standardfüller – ein klarer Beweis für die flexible Struktur unserer Blocklösungen“, erklärt Haesendonckx. Und ein Beleg dafür, dass der Trend zu verblockten Anlagen weltweit nicht aufzuhalten ist.

Wenn bei KHS mehrere Maschinen mit jeweils innovativer Technologie zu einem Block verbunden werden, ist das Ganze mehr als die Summe seiner Teile. Zu den offenkundigen Vorteilen und Synergien zählen dank der kompakten Bauweise und der direkten Verbindung von zwei oder drei Maschinen insbesondere die Raumersparnis und der Wegfall der Luftförderstrecken mit allen positiven Folgeerscheinungen. Zu diesen gehören vor allem die niedrigeren Anschaffungskosten, die einfache und effiziente Bedienung sowie ein geringerer Wartungsaufwand.

Mit dem aufgrund der kompakten Bauweise reduzierten Footprint der Maschinen geht auch eine Verringerung der benötigten Materialien einher. Außer von den daraus resultierenden Kostenvorteilen profitieren Anwender in diesem Zusammenhang auch von einem geringeren Wartungsbedarf. Die direkte Verbindung der einzelnen Komponenten, das intelligente Antriebskonzept und sicheres Flaschenhandling sorgen – je nach Anwendung – für eine hocheffiziente Leistungsregelung des Blocks.

Auf einen wichtigen, bereits kurz genannten Aspekt kommt Frank Haesendonckx noch zurück: das Thema Bedienung. „Wo sonst meist mehrere Bediener Pufferstrecken bewältigen müssen, um von einer Maschine zur anderen zu gelangen, stehen die Komponenten der Blöcke selten mehr als ein oder zwei Schritte voneinander entfernt“, erklärt er. „Das erleichtert die Arbeit für den Operator ungemein und hilft „tote Winkel“ in der Linienbedienung zu vermeiden. Diese können zum Beispiel bei einer Stauung dazu führen, dass die Streckblasmaschine stoppt, oder umgekehrt, dass der Füller die Produktion unterbricht, wenn keine Flaschen mehr zugeführt werden.“ Größere, miteinander vernetzte Bildschirme vereinfachen die Steuerung, und die zunehmende Standardisierung von Komponenten und Prozessen reduziert sowohl den Schulungs- als auch den Personalaufwand.

Damit es beim Service für die Anwender komfortabel und einfach bleibt, gilt die Devise, dass jeder Block wie „eine Maschine“ betrachtet wird. So ist sichergestellt, dass die technische Unterstützung in Form von Umbauten, Service und Ersatzteilen aus einer Hand kommt.

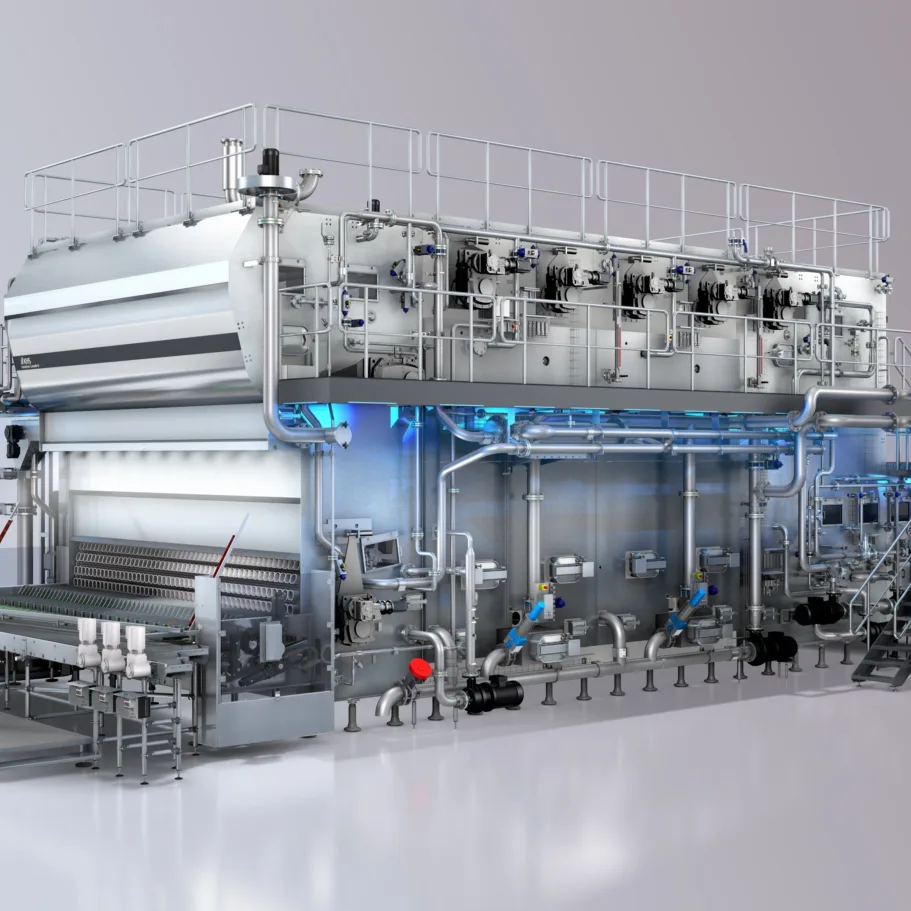

InnoPET TriBlock Aqua M

Vorteile en bloc

Wegfall von Transport- und Pufferstrecken

Kompakter Grundriss und Maschinenblock

Weniger Schnittstellen

Synergien durch gemeinsam genutzte Steuerung, Sicherheitstechnik und Verkleidung

Schonendes Flaschenhandling

Bessere Hygiene durch kürzere Strecken

Einfache Bedienung und kurze Wege

Zusammenfassend bringt Frank Haesendonckx den Nutzen der KHS-Blocklösungen für deren Anwender auf den Punkt: „Alles, was wir rund um die Blöcke entwickeln, dreht sich zum einen darum, die Gesamtbetriebskosten (TCO) zu senken. Denn letztlich geht es darum, den wirtschaftlichen Erfolg unserer Kunden zu unterstützen. Und zum anderen helfen wir Ihnen dabei, ihren Produktionsprozess an die aktuellen Markt- und Verbraucheranforderungen anzupassen, die insbesondere die Verpackung selbst immer stärker betreffen.“