Maßgeschneiderte Hygiene

Ein neues Baukastensystem mit Rundläufermaschinen für die hygienische Abfüllung bietet den Herstellern sensitiver Getränke genau die Sicherheit, die sie brauchen. / Abgestimmt auf ihren jeweiligen hygienischen Bedarf können zuverlässige und wirtschaftliche Lösungen konfiguriert werden, die in der Praxis überzeugen.

Gegenüber den klassischen Verfahren, mit denen Lebensmittel und Getränke haltbar gemacht werden, stellt die aseptische Abfüllung eine schonende Alternative dar, die weder den Geschmack der Produkte noch ihren Vitamingehalt negativ beeinflusst. Aus gutem Grund hat diese Methode in den letzten 10 Jahren enorm an Bedeutung gewonnen.

Als einer der Begründer der Technologie und mit einer Erfahrung von über 25 Jahren ist KHS ein echter Spezialist für die Abfüllung von sensitiven Getränken wie Milch, Milchmixgetränken und Säften. Die Kompetenz des Dortmunder Systemanbieters geht über die bloße Entwicklung und Produktion von Abfüllanlagen weit hinaus: Mit hochspezifisch angepassten Lösungen stellt sie die unterschiedlichen Bedürfnisse des Kunden in den Fokus.

Bedarfsgerecht und modular

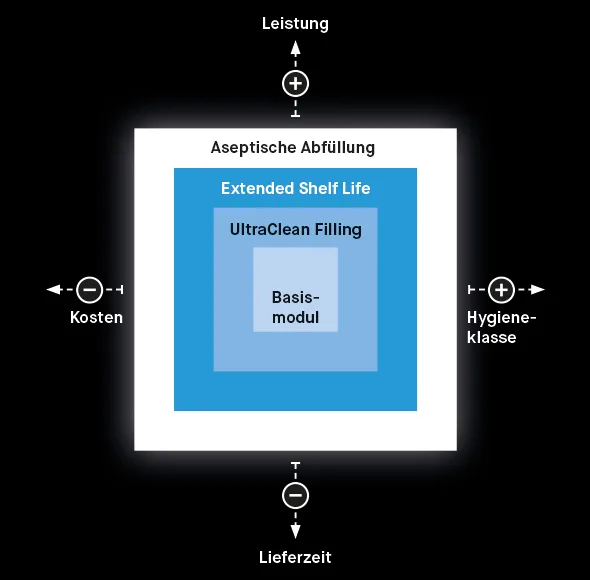

Eine richtungsweisende Innovation mit Auswirkungen auf das gesamte Portfolio hat das Unternehmen jetzt vorgestellt: ein Konzept, das jeder Hygieneanforderung und gewünschten Produktionskapazität gerecht wird. Wichtigstes Ordnungskriterium des Systems sind die Hygieneklassen des VDMA, des Verbandes Deutscher Maschinen- und Anlagenbauer. Für die Abfüllung sensitiver Produkte werden die folgenden drei Klassen unterschieden:

Klasse III (UltraClean-Filling):

umfasst keimarm abzufüllende Produkte wie frische Säfte und schwach karbonisierte Schorlen, je nach Produktspezifikation auch Natur- und Trinkjoghurt mit einer Haltbarkeit von weniger als 14 Tagen.

Klasse IV (Extended Shelf Life):

betrifft Molkereiprodukte für die Kühlkette, zum Beispiel ESL-Milch mit einer Haltbarkeit von weniger als 28 Tagen, Natur- und Trinkjoghurt, kalt abgefüllte Smoothies sowie Eistee und Fruchtsäfte, die rekontaminationsfrei abzufüllen sind.

Klasse V (Aseptische Abfüllung):

schließt keimfrei abzufüllende Produkte wie H-Milch und -Sahne ein, die ungekühlt eine Haltbarkeit von mehreren Monaten haben, sowie stilles Wasser, Saftgetränke und Near-Water-Getränke.

Das modulare Design der Rotativfüllerblocks ist hinsichtlich der Hygieneklasse und Leistung flexibel. Es senkt die Kosten und verkürzt die Lieferzeit.

Für jede dieser Hygieneklassen sieht das neue KHS-Konzept eigene maschinenbauliche Anpassungen in Form von standardisierten Modulen vor. Je nachdem, zu welcher Hygieneklasse die Produkte eines Getränkeabfüllers gehören, lässt sich der Füller künftig konfigurieren und genau auf den Bedarf jedes Kunden zuschneiden.

Angepasst an die Leistungsvorstellungen der Hersteller, können mit dem neuen KHS-Konzept Leistungsbereiche zwischen 24.000 und 54.000 Flaschen pro Stunde abgedeckt werden. Auch mit Blick auf die Flaschengröße bietet das System Gestaltungsspielraum: die Kombination Behältervolumen/Ausbringleistung kann wahlweise für 500 Milliliter, 1 Liter oder 1,5 Liter ausgelegt werden.

Auf Basis seiner langjährigen Erfahrung hat KHS sich für den Weg der Preform-, Flaschen- und Verschlusssterilisation entschieden, die im Unterschied zur aseptischen Blasmaschine wesentlich einfacher zu betreiben ist. „Eine schnell rotierende Blasmaschine dauerhaft steril zu halten, ist eine sehr komplexe Herausforderung – ohne einen nennenswerten Vorteil“, wie Thomas Niehr, Head of Aseptic Filling Technology bei KHS, erläutert. „Bei einem Formatwechsel muss ein beträchtlicher Aufwand betrieben werden, um eine Rekontamination der sterilen Blasmaschine zu verhindern. Das stellt hohe Anforderungen an den Bediener und die Maschinenumgebung und birgt ein hohes Risiko für folgenschwere Fehler.“

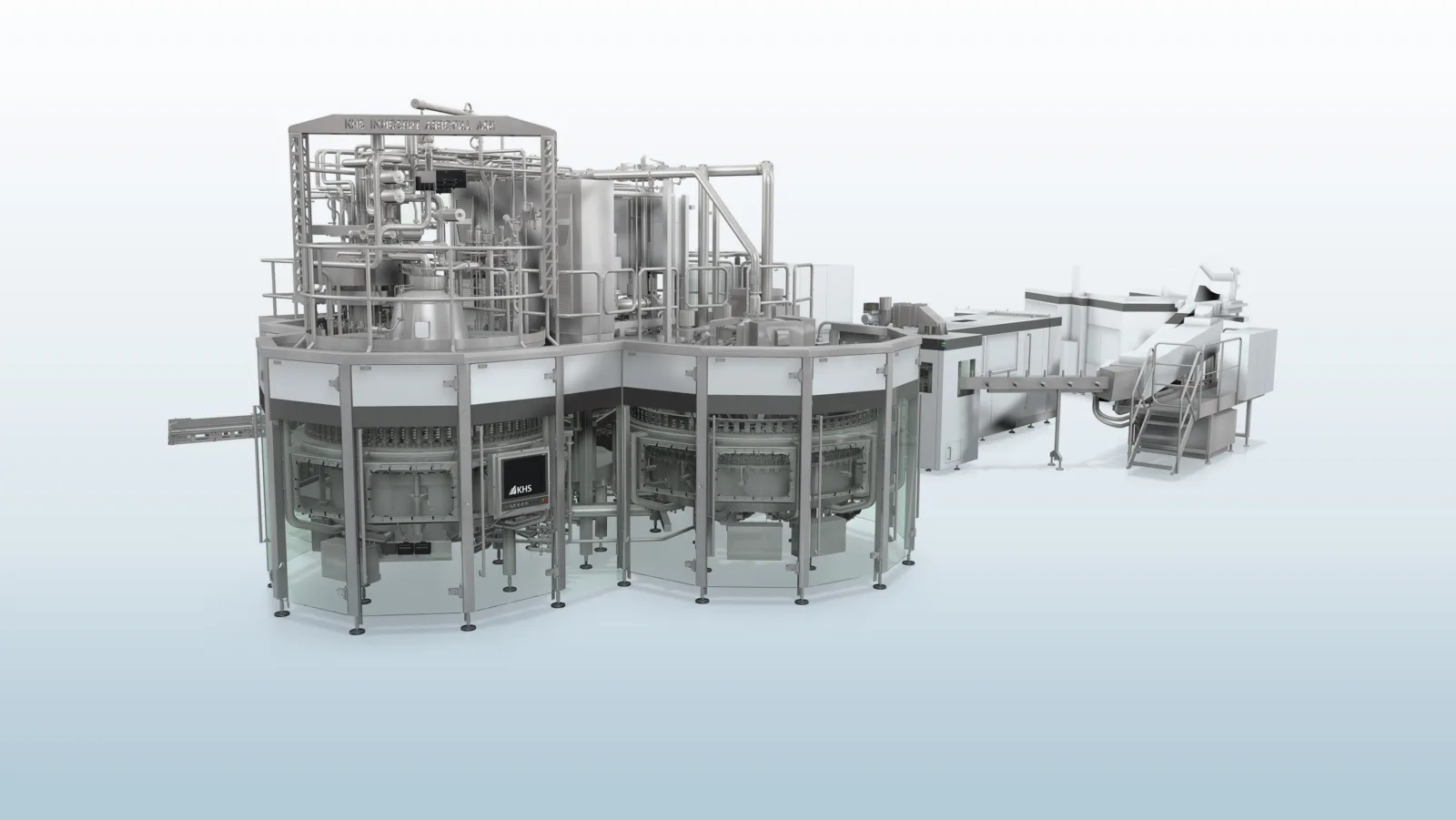

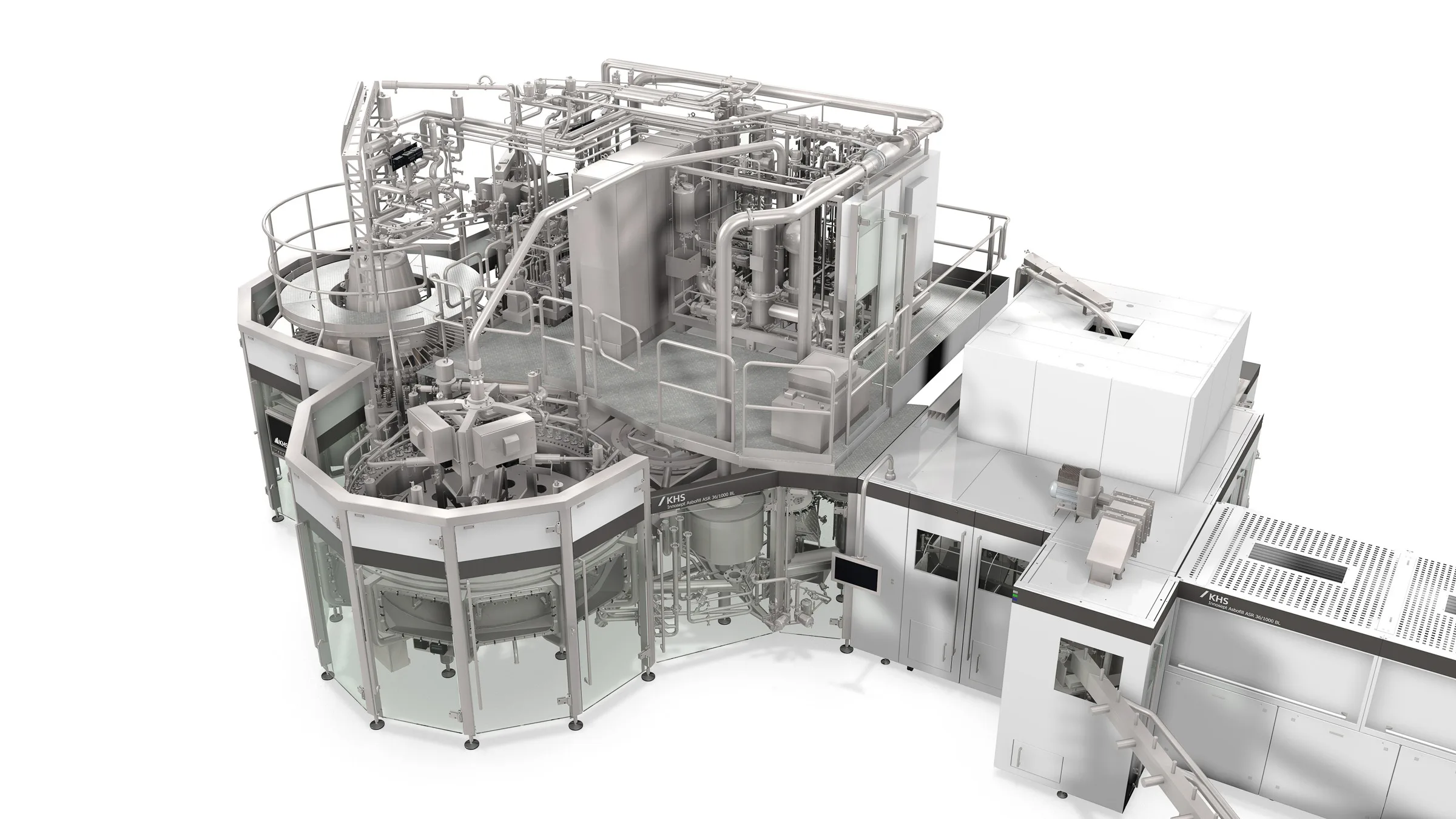

Bei den Rotativmaschinen gibt es künftig alternativ zur bewährten Flaschensterilisation im Innosept Asbofill ASR den neuen Innosept Asbofill ASR 2Step: Von der klassischen Version unterscheidet er sich durch die Integration neuer platzsparender H2O2-Systeme an den Transfersternen zwischen Streckblasmaschine und Füller. Diese reduzierte Form der Flaschensterilisation wird durch das Sterilisieren der Preforms am Einlauf in die Streckblasmaschine ermöglicht. Im Innosept Asbofill ASR 2Step kann deshalb das Sterilisationskarussell entfallen und das Trockenmodul deutlich verkleinert werden. Beides sorgt für eine erheblich kompaktere und übersichtlichere Anlage.

Die räumliche Trennung von Prozesstechnik (oben) und Füllsystem (unten) sorgt für eine kleinere aspetische Zone und verbesserte Hygiene.

Perform-Sterilisation

Die 2Step-Sterilisation bietet den Vorteil, dass sie einfacher zu bewerkstelligen ist und dass Formatteile und Formen wesentlich schneller gewechselt werden können als in einer sterilen Blasmaschine. In der Streckblasmaschine erfolgt der Wechsel unter normalen Umgebungsbedingungen – das mikrobiologische Risiko wird dadurch nicht beeinflusst. Niehr weist in diesem Zusammenhang auf einen weiteren wichtigen Nutzen der 2Step-Sterilisation hin: „Die Preform-Sterilisation ermöglicht eine Entkeimung des Flaschenmaterials bereits vor der Streckblasmaschine. Erfahrungsgemäß kommen in der Streckblasmaschine nur sehr wenige Mikroorganismen erneut mit den Flaschen in Kontakt. Vor diesem Hintergrund können wir die Entkeimung der „fertigen“ Flasche deutlich „abspecken“, wodurch sich die Standfläche unserer Maschine erheblich reduziert.“ Ein weiterer Vorteil dieses Verfahrens: bei der aseptischen Abfüllung nach Hygieneklasse V können der für die Sterilisation nötige Einsatz von Wasserstoffperoxid reduziert und die Temperatur der Flaschentrocknung gesenkt werden.

Von zentraler Bedeutung für eine zuverlässige, rekontaminationsfreie Abfüllung ist es, die aseptische beziehungsweise hygienische Zone sowie die äußeren Einflüsse auf diese Zone so klein wie möglich zu halten. Aus diesem Grund können alle modularen Füller mit Standard-Streckblasmaschinen von KHS verblockt werden: ein eigens entwickeltes Blockmodul für die hygienische Übergabe der fertig geblasenen Flaschen an den Füller reduziert den Platzbedarf, erfordert geringere Investitionen, senkt den Montageaufwand und stellt einen deutlich kleineren Eingriff in die Infrastruktur des Kunden dar. „Sicherheit steht immer an erster Stelle“, erklärt Niehr. „Je einfacher die Reinigung und Überwachung der Anlage ist, desto geringer ist das Risiko einer Rekontamination. Deshalb sind alle elektronischen Bauteile, Antriebe, Kabel oder Schläuche außerhalb der aseptischen Zone platziert – selbst beim Verschließer ist nur der Konus in dem zu sterilisierenden Bereich. Je weniger Teile sich insgesamt hier befinden, desto weniger muss ich als Abfüller sauber halten.“ Ein durchdachtes Raum-in-Raum-Konzept mit Verkleidungstüren schützt die Dichtungen des aseptischen Bereichs mechanisch und bietet neben maximaler hygienischer Sicherheit außerdem auch einfache Handhabung. Für ein Plus an Hygiene sorgt auch das Prinzip der klaren Trennung von Prozess- und Füllerbereich: Ventilknoten und Sterilluftfilter sind oben auf den Anlagen angebracht, um den Raum für Sterilisation, Füller und Verschließer möglichst kleinzuhalten. Insgesamt nimmt die aseptische Zone bei den Rundläufern von KHS – je nach Behältergröße – nur einen Raum von 12 bis 14 Kubikmetern ein.

Wirtschaftliche Lösung

Neben aller hygienischen Sicherheit, für die der gesamte sensitive Bereich von KHS schon seit langem steht, bringt die Innovation des modularen Baukastens für die Abfüller von sensiblen Getränken vor allem drei wesentliche Vorteile, wie Niehr abschließend betont: „Erstens kann sich unser Kunde seine Maschine durch die Modularisierung genau seinem Bedarf entsprechend zusammenstellen. Überdimensionierte und nicht ausgelastete Anlagen führen häufig zu längeren Stillständen, die immer eine Erhöhung des Risikos der Verkeimung bewirken. Zweitens folgt aus der Modularisierung eine Standardisierung, die dazu führt, dass im Prinzip alle Basis- und Modulteile bei KHS vorproduziert werden können und vorrätig sind. Der Kunde profitiert so von kürzeren Lieferzeiten. Und drittens entstehen durch den Baukasten auch Kostenvorteile“, resümiert Niehr. „Diese Einsparungen eröffnen uns zusätzliche Spielräume für die Integration weiterer Sicherheitssysteme, mit denen wir die permanente Erhöhung des Sicherheitsstandards unserer aseptischen Abfüllmaschinen konsequent verfolgen.“