Jetzt wächst zusammen

Ein harmonisches Team sind die Hightech-Dosenfüller von KHS und die leistungsfähigen Verschließer des Schweizer Maschinenbauers Ferrum schon seit Jahrzehnten – jetzt rücken sie im gemeinsamen Füller-Verschließer-Block noch enger zusammen.

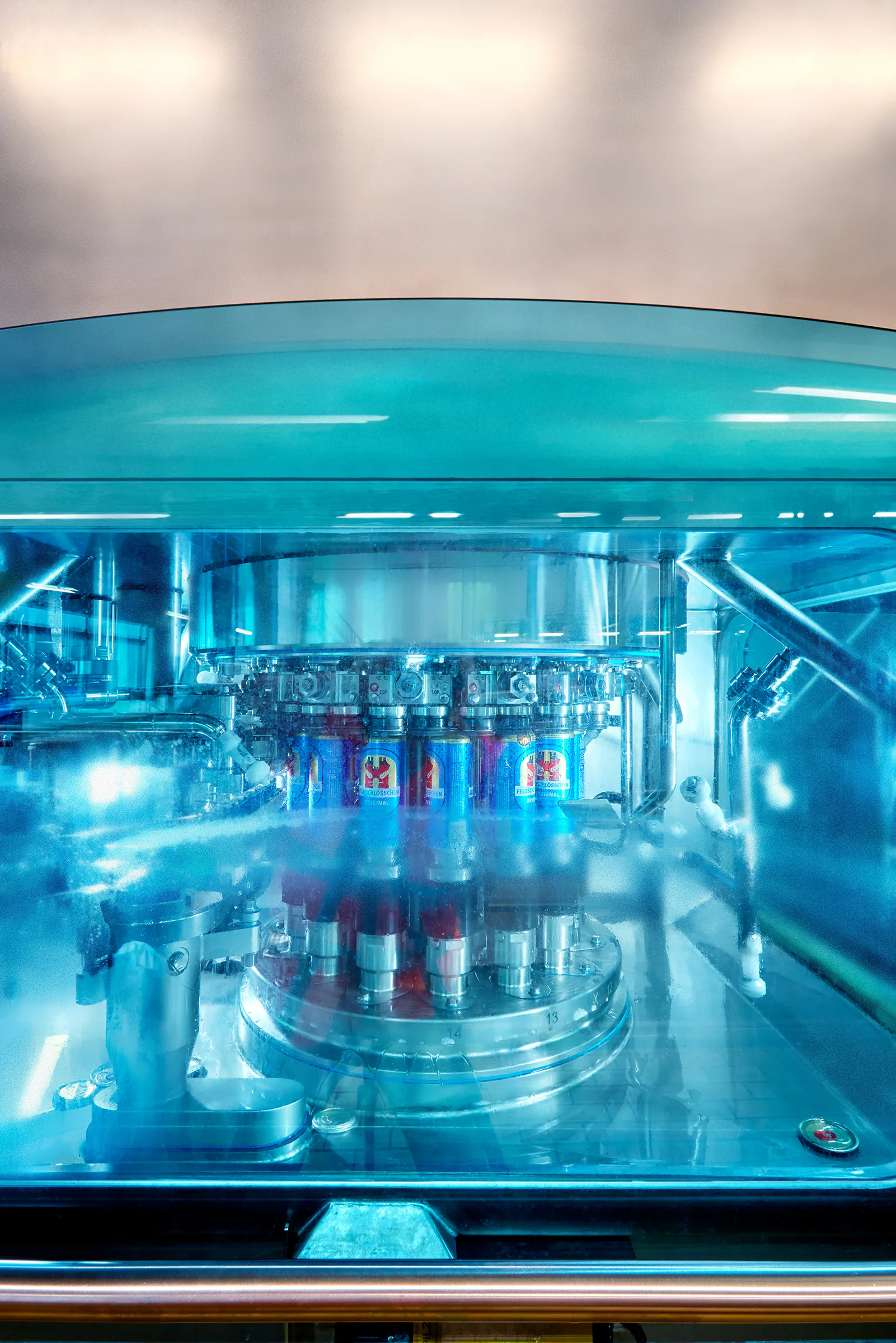

Wurden früher in erster Linie Biere und kohlensäurehaltige Erfrischungsgetränke in Dosen abgefüllt, geht der Trend seit geraumer Zeit immer stärker zu sensitiveren Produkten wie Eistees, pflanzlichen Drinks, Säften, Smoothies, Near-Water-Produkten oder alkoholfreiem Bier und Biermischgetränken. Dieser Entwicklung entsprechend wachsen die hygienischen Anforderungen der Getränkeabfüller, auf die sich deren Technikpartner einstellen – sowohl Systemanbieter wie KHS als auch Spezialisten wie Ferrum. Mit ihrem Füller-Verschließer-Block SmartCan by KHS/Ferrum stellen beide Unternehmen jetzt erstmals einen nahtlosen Verbund ihrer jeweiligen Maschinen vor, die über ein optimiertes Hygienekonzept verfügen und gemeinsam für mehr Flexibilität, höhere Effizienz und einfache Bedienung sorgen.

Reich an Innovationen

Mit Blick auf seine erfolgreichen und im Markt überaus geschätzten Dosenfüller wartet der Dortmunder Anlagenbauer speziell im mittleren und hohen Leistungsbereich mit einer Vielzahl an Neuerungen auf, die sich bereits in den modularen Füllerplattformen für PET- und Glasflaschen bewährt haben. Statt konventionelle Kurven und Rollen einsetzen zu müssen, erfolgt etwa die Tulpenführung pneumatisch. Das sorgt für eine glatte Füllersilhouette, die einfacher und schneller zu reinigen ist. Einen ähnlichen Effekt hat der Einsatz von PTFE als Dichtungsmaterial: Das Material lässt sich einfach und sehr effektiv reinigen. Bei den Faltenbälgen der Tulpen ermöglicht es den vollständigen Verzicht auf Wasserschmierungen. Bessere Hygiene und ein geringerer Verbrauch von Reinigungsmedien sind die Folge. Darüber hinaus schließt die Verwendung von PTFE eine Aromaübertragung von einem auf das andere Produkt nahezu vollständig aus. Das schenkt Getränkeherstellern mehr Flexibilität in ihrer Produktionsplanung.

Highlight ist die besondere Gestaltung des hygienischen Raums des Fülleranteils im Block: Sie umfasst auf der einen Seite hochgezogene Mantelbleche. Auf der anderen Seite glänzt die Einhausung mit einem deutlich kleineren Produktraum um das Füllerkarussell: Dem sogenannten Donut-Prinzip folgend, umschließt sie dieses ringförmig. Sie reduziert das Volumen des Hygienebereichs um rund 40 Prozent und sorgt für eine optimale und gezielte Umströmung der sensiblen Zone mit Sterilluft.

Anders als man vielleicht angesichts der deutlich kompakteren Bauweise erwarten könnte, steht den Bedienern ausreichend Platz zur Verfügung, betont Manfred Härtel, Product Manager Filling bei KHS in Bad Kreuznach: „Wir verwenden keine enganliegenden, schwer zugänglichen Verkleidungen. Jede Stelle des Füllers, die im Rahmen von Wartung, Instandhaltung oder Formatwechsel einen Handgriff erfordern könnte, ist einfach zu erreichen.“ Ziel sei es, manuelle Eingriffe auf ein Minimum zu begrenzen – das größte Hygienerisiko gehe schließlich vom Menschen aus. Heute arbeite man meist mit geschlossenen Verkleidungen, bei denen Filterlüfter Sterilluft in den sensiblen Füllbereich hineintragen und die offenen Dosen auch vor „unreiner“ Hallenluft schützen. Zudem seien möglichst viele Funktionen automatisiert worden, von klar definierten Reinigungszyklen und automatischen CIP-Kappen bis hin zur genannten Tulpenführung.

Manfred Härtel (links), Product Manager Filling bei KHS, und Marc Zubler, Leiter Verkauf und Produktmanagement bei Ferrum Packaging, freuen sich über die erfolgreiche Produkteinführung.

»SmartCan by KHS/Ferrum ist der erste nahtlose Verbund unserer Maschinen – mit optimierter Hygiene, mehr Flexibilität, höherer Effizienz und einfacher Bedienung.«

Product Manager Filling, KHS

Sie möchten mehr über unseren Dosenfüller-Verschließer-Block SmartCan by KHS/Ferrum erfahren? Weitere Informationen finden Sie auf khs.com

Verbesserte Hygiene

Erstmals sind im weiterentwickelten Füller Band- und Schneckenantrieb getrennt, um unterschiedliche Schmierungen zu ermöglichen. Dadurch kann der Anpressdruck auf die leeren, mitunter hauchdünnen und ohne Deckel noch wenig stabilen Aluminiumdosen individuell und besonders schonend reguliert werden. So werden axiale und radiale Belastungen minimiert. Ähnlich wirkt sich der verbesserte Dosenstopp aus, indem er verhindert, dass einzelne Behälter durch zu plötzliches Anhalten beschädigt werden oder umfallen.

Unter hygienischen Aspekten optimiert wurde in der neuen Füllerplattform schließlich die Kabelführung, ergänzt Härtel. „Die Stromleitungen, die von jedem Servoantrieb nach außen zum Schaltschrank geführt werden, haben wir in geschlossenen Rohrleitungen untergebracht. Das trägt natürlich zur ausgezeichneten Hygiene des ganzen Blocks bei.“

Eigens für die gemeinsame Blocklösung wurde der Verschließer neu entwickelt. Die hier vorgenommenen Weiterentwicklungen dienen ebenfalls der Vermeidung möglicher Verunreinigungen. „Der größte Fortschritt in dieser Hinsicht ist der geschlossene, in Edelstahl ausgeführte Produktraum im Hygienic Design“, erklärt Marc Zubler, Leiter Verkauf und Produktmanagement bei Ferrum Packaging. „Mit diesem neuen Konzept konnten wir den Produktraum deutlich verkleinern. Das verkürzt die Reinigungszeit und reduziert die benötigte Menge an Reinigungsmittel. Zugleich führt das ‚Zusammenwachsen‘ von Füller und Verschließer zu einem kleineren Fußabdruck.“ Vorteilhaft wirke sich die neue schräge Wanne aus, die das Ablaufen von Flüssigkeiten erleichtert. Das gleiche gilt für den neu aufgebauten Dosentransfer, der anstelle der bisherigen stehenden Kette auf eine liegende Zahnriemenlösung setzt. Diese stellt sicher, dass kein Spritzwasser in die offene Dose gelangen kann. Aufgrund ihrer offenen Bauweise sowie des Verzichts auf Führungen ist die Konstruktion leichter zu reinigen und überzeugt damit ebenfalls in puncto Hygiene.

Die besondere Gestaltung des Hygieneraums, die pneumatische Tulpenführung sowie PTFE als Dichtungsmaterial verbessern die Hygiene und senken den Verbrauch von Reinigungsmedien.

Größter Fortschritt beim Verschließer ist der geschlossene, in Edelstahl ausgeführte Produktraum im Hygienic Design.

Flexible Blocklösung

Einen weiteren Pluspunkt sieht Zubler in der Flexibilität der Blocklösung, für die Ferrum ebenfalls einige Neuerungen entwickelt und Funktionen automatisiert hat. Beispiele sind die rezeptgebundene Höhenverstellung, die Falzkurvenverstellung sowie ein Schnellwechselsystem für Formatteile, das wesentlich einfacher zu handhaben ist und so die Umrüstzeit um bis zu 30 Prozent verkürzt. Des Weiteren sind alle Einstellungsarbeiten vom Boden aus möglich, und wie beim Füller erzielen große und ergonomisch öffnende Türen einen optimalen Zugang.

Verarbeitet werden Dosen mit einem Durchmesser von 50 bis 73 Millimeter sowie einer Höhe von 88 bis 200 Millimeter. „Mit Blick auf zu erwartende weitere Materialreduktionen durch Lightweighting haben wir die Zahl der Stationen von 12 auf 14 erhöht, um die Belastung auf die Dosen zu reduzieren, damit diese ohne Schäden verschlossen werden können“, betont Zubler. „Der im Rahmen der drinktec erstmals präsentierte Füller-Verschließer-Block verfügt über eine Leistung von bis zu 108.000 Dosen pro Stunde. Perspektivisch weiten wir unser Konzept auf höhere Leistungsklassen aus.“

Ein wesentlicher Baustein des SmartCan by KHS/Ferrum ist die einfache Bedienung über das KHS Clearline HMI. Damit steht erstmals eine gemeinsame intuitive Bedienoberfläche für Füller und Verschließer zur Verfügung. Beide Einheiten sind optional über einen gemeinsamen Zugang an das KHS-Ferndiagnosesystem ReDiS angebunden, das im Störungsfall einen schnellen Zugriff auf die Maschinen, die Fehleranalyse und -behebung ohne physische Anwesenheit eines Technikers ermöglicht.

Zusammenfassend lässt sich mit Blick auf die lange Liste der verbindenden Elemente feststellen, wie gut die beiden Maschinen aufeinander abgestimmt sind. Entsprechend zufrieden konstatieren Manfred Härtel und Marc Zubler, dass hier in jeder Hinsicht zusammengewachsen ist, was zusammengehört.

Noch Fragen?

Manfred Härtel

Product Manager Filling, KHS GmbH, Bad Kreuznach

+49 671 852 2644 manfred.haertel@khs.com