Erfolgsmodell

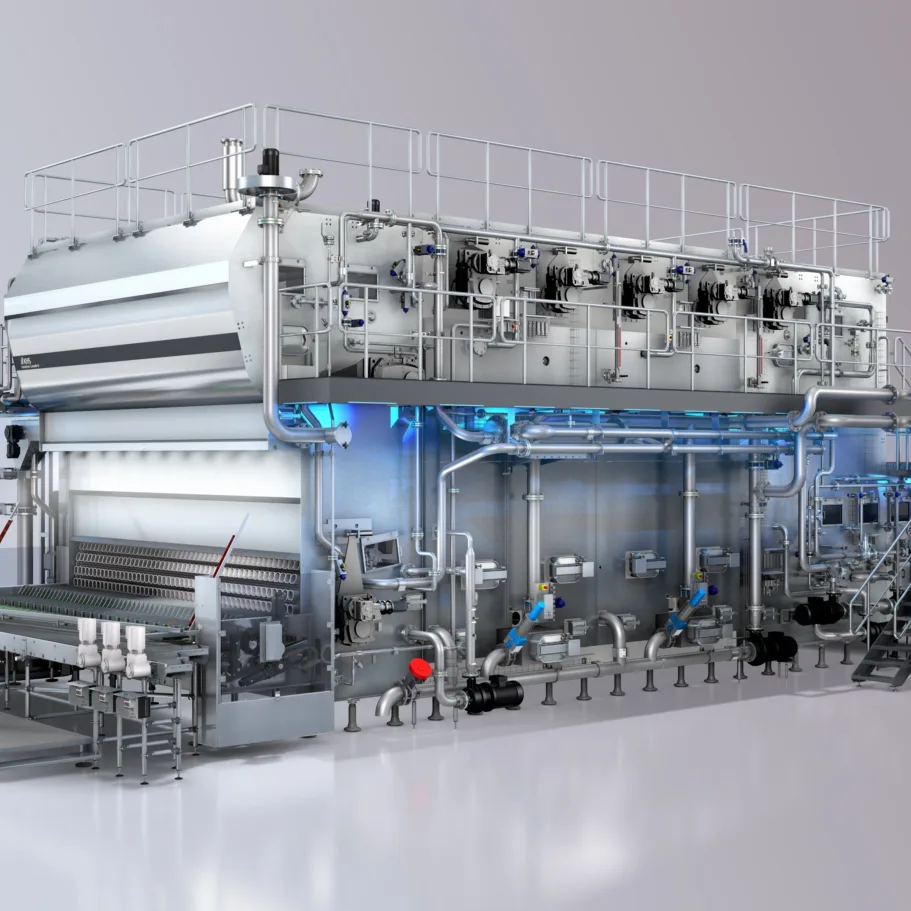

Plasmax, die wegweisende Beschichtungstechnologie von KHS, setzt ihren Erfolgskurs fort: Eine neue Maschinengeneration überzeugt mit höheren Leistungen, noch besserer Qualität, mehr Flexibilität und gesteigerter Effizienz.

Die bislang einzige Kunststoffflasche, die hochwirksamen Produktschutz mit 100 Prozent sortenreiner Recycelbarkeit vereint: Zu verdanken ist das einer revolutionären Beschichtungstechnologie, die von KHS bereits vor rund 20 Jahren zur Marktreife gebracht wurde. Bis die Getränkeindustrie im Zuge zunehmender Nachhaltigkeitsbestrebungen und der Forderung nach kreislauffähigen Verpackungen auf diesen Zug aufsprang, bedurfte es einiger Überzeugungsarbeit. Der Einsatz hat sich gelohnt: Inzwischen setzt eine Vielzahl nationaler sowie internationaler Abfüller auf die Technologie, sodass der Systemanbieter seine Kapazitäten am Hamburger Standort aufgestockt hat, um die weiter wachsende Nachfrage bedienen zu können.

Hinter dieser Erfolgsgeschichte steckt die Idee, PET-Flaschen von innen mit einer hauchdünnen, chemisch reinen Glasschicht zu versehen, die vor Sauerstoffeintrag und CO2-Verlust schützt. So werden der Geschmack bewahrt und die Haltbarkeit verlängert – ähnlich wie bei einer Glasflasche, allerdings mit dem niedrigeren Gewicht und der höheren Robustheit einer Kunststoffflasche.

Neu ist das Konzept der Barrieretechnologie nicht. Allerdings werden dafür vom Wettbewerb Blend- oder Multilayer-Materialien verwendet, die ein späteres Flasche-zu-Flasche-Recycling zu sortenreinem PET-Rezyklat erschweren oder unmöglich machen: Die Verbundmaterialien lassen sich kaum voneinander trennen und bilden ein Wirrwarr von Sekundärrohstoffen und chemischen Verbindungen. Anders beim Beschichtungssystem FreshSafe-PET von KHS: Hier ist die Innenbeschichtung im Recyclingprozess vollständig abwaschbar und erlaubt so die hundertprozentige Flasche-zu-Flasche-Wiederverwertung. Das bestätigen sowohl die EPBP (European PET Bottle Platform) als auch die US-amerikanische APR (Association of Plastic Recyclers). Zudem wurde die Lebensmitteltauglichkeit unter anderem durch die ebenfalls US-amerikanische FDA (Food and Drug Administration) sowie zuletzt durch die Safety Certification der chinesischen National Health Commission offiziell nachgewiesen.

Im Lauf der Jahre hat KHS die neue Technologie kontinuierlich verbessert und nun mit einer aktuellen Weiterentwicklung auf die nächste Stufe gehoben. Die beiden wichtigsten Ziele waren dabei eine Leistungserhöhung auf der einen sowie eine Effizienzsteigerung auf der anderen Seite.

Die erste Plasmax-Maschine der neuesten Generation steht beim deutschen Mineralbrunnen VILSA, wo sie dessen Premium-Wasser vor Einflüssen von außen schützt und seinen Geschmack bewahrt.

Aufgrund einer ganzen Reihe von Prozessverbesserungen erzielt der InnoPET FreshSafe Block jetzt eine deutliche Leistungssteigerung.

Auf einen Blick

Innopet Plasmax Serie E

InnoPET Plasmax 48ER

Kapazität

Bis zu 24.000 Flaschen pro Stunde

Behältergröße

100 ml bis 1,5 l

InnoPET Plasmax 80ER

Kapazität

Bis zu 40.000 Flaschen pro Stunde

Behältergröße

100 ml bis 1,5 l

InnoPET Plasmax 80ES

Kapazität

Bis zu 48.000 Flaschen pro Stunde

Behältergröße

100 ml bis 600 ml

Alternative Leistungsklassen

Dank der weiterentwickelten Maschinengeneration, die an die Stelle der bisherigen 20Q- und 20L-Serien tritt, können jetzt in der Variante InnoPET Plasmax 80ES PET-Flaschen mit einer Geschwindigkeit von bis zu 48.000 Stück pro Stunde beschichtet werden. Die allererste Plasmax-Maschine der neuesten Generation steht beim deutschen Mineralbrunnen VILSA (siehe Kasten „Drei Fragen an …“).

Verantwortlich für die Leistungssteigerung sind die von den KHS-Experten realisierten Prozessverbesserungen. So wurde beispielsweise innerhalb der Blocklösung FreshSafe-PET TriBlock der Ein- und Auslauf der Beschichtungsmaschine auf dieselbe Höhe wie die von Streckblasmaschine und Füller gebracht. Dadurch kann auf das Hubrad verzichtet werden, das die Behälter bisher 30 Zentimeter nach oben zum Beschichtungsmodul befördern musste. Zudem wurde das Flaschenhandling vereinfacht und noch robuster gestaltet – alles als Vorbereitung auf noch höhere Geschwindigkeiten, die Philipp Langhammer, Product Manager Barrier Technology bei KHS, in Aussicht stellt.

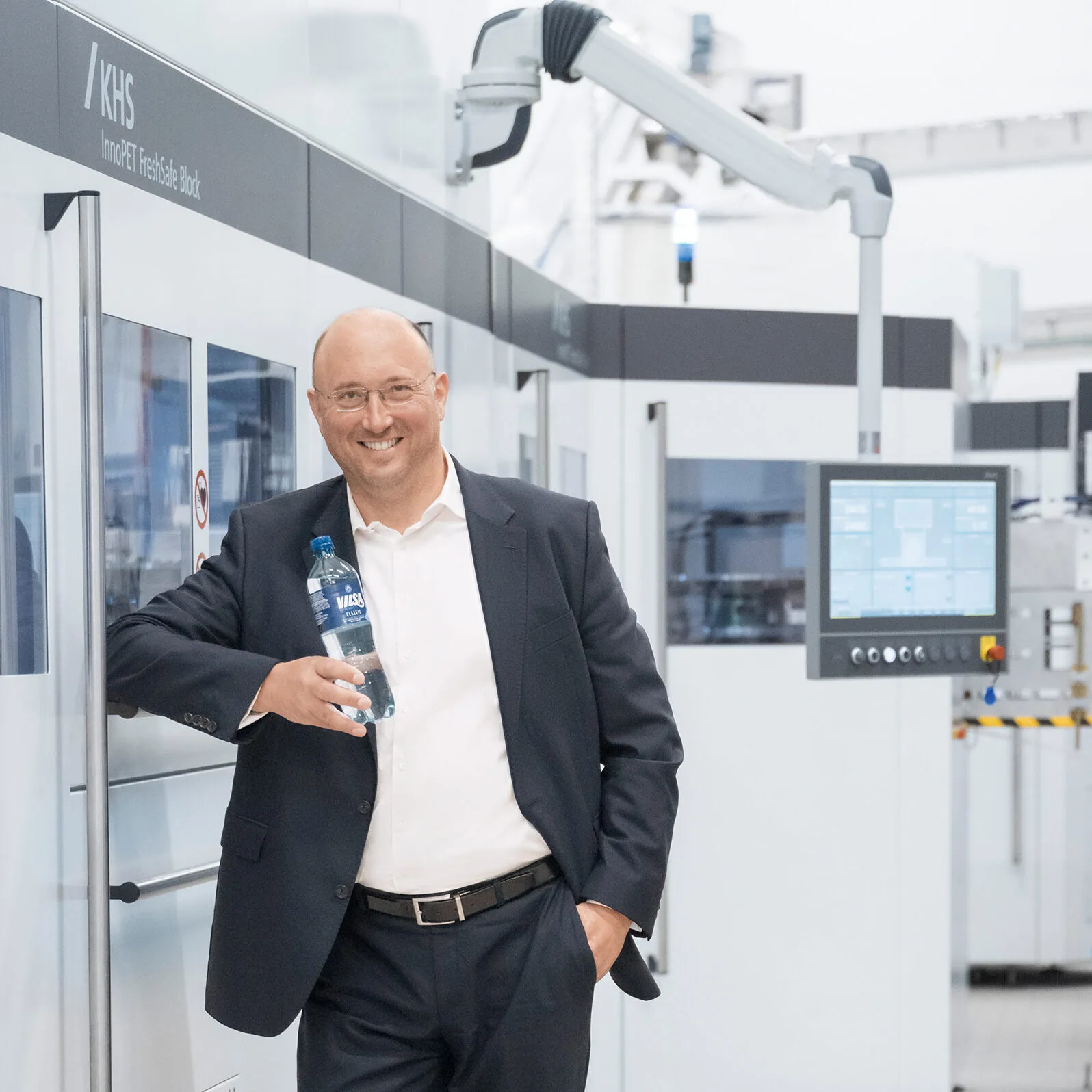

Henning Rodekohr, Geschäftsführender Gesellschafter der VILSA-Gruppe, die als erster deutscher Mineralbrunnen für Wasser auf den innovativen Produktschutz von KHS setzt. Im Abfüllbetrieb im niedersächsischen Bruchhausen-Vilsen steht der allererste InnoPET FreshSafe Block der neuesten Plasmax-Generation.

Drei Fragen an Henning Rodekohr

Welche Bedeutung hat Nachhaltigkeit für VILSA?

Als Mineralbrunnen haben wir der Natur viel zu verdanken und möchten dafür gerne etwas zurückgeben. Der nachhaltige Schutz unserer Quellen ist für uns deshalb ein grundlegendes Anliegen. Unsere Bio-Mineralwasser-Zertifizierung und unsere Verpflichtung auf die Entwicklung wissenschaftsbasierter Klimaziele nach dem Netto-Null-Standard der Science-Based-Targets-Initiative (SBTi) stellen sicher, dass wir die strengsten Grenzwerte und höchsten branchenspezifischen Nachhaltigkeitsstandards im deutschen Markt einhalten.

Warum nutzen Sie die Plasmax-Barrieretechnologie für ihr Mineralwasser?

Unsere Konsumenten verlassen sich darauf, dass sie mit VILSA ein natürlich reines Premium-Produkt erhalten. Um diesen Anspruch einzulösen, müssen wir unser kostbares Produkt wirksam vor Einflüssen von außen schützen und seinen Geschmack zuverlässig sichern. Deshalb setzen wir auf Verpackungen, die höchste Nachhaltigkeitsstandards mit dem bestmöglichen Produktschutz verbinden.

Inwieweit überzeugt Plasmax Sie auch beim Aspekt Nachhaltigkeit?

Alle unsere Einwegflaschen bestehen zu 100 Prozent aus recyceltem und wieder recycelbarem PET. Da ist es bei uns nur folgerichtig, bei unserem Produktschutz auf eine Barrieretechnologie zu setzen, die nicht nur die besten Schutzeigenschaften bietet, sondern auch weiterhin 100 Prozent sortenreines Recycling ermöglicht.

„Mit unserem Vorstoß in höhere Leistungsklassen möchten wir insbesondere die großen Abfüller kohlensäurehaltiger Softdrinks erreichen, die ihre Getränke vor allem in kleineren Flaschen vor CO2-Verlust schützen müssen“, sagt Langhammer. „Schließlich wird die Oberfläche im Verhältnis umso größer, je kleiner das Behältervolumen ist. Und entsprechend steigt das Risiko, dass Kohlensäure durch die Kunststoffwand hinaus- oder Sauerstoff hineindiffundiert.“

Entsprechend der individuellen Kundenanforderungen kann die modulare Maschinenplattform für ganz unterschiedliche Geschwindigkeiten konfiguriert werden. Speziell für Nischenanbieter, kleinere Abfüller oder Converter, für die eher ein niedriger bis mittlerer Leistungsbereich interessant ist, steht ab Anfang 2025 die InnoPET Plasmax 48ER zur Verfügung: Sie kann pro Stunde bis zu 24.000 Flaschen beschichten.

Neben unterschiedlichen Leistungsklassen wurde besonderer Wert auf größere Flexibilität gelegt: So hat KHS beispielsweise für Neueinsteiger, die neben sensitiven Produkten auch solche anbieten, die keinen zusätzlichen Produktschutz erfordern, die Blocklösung mit einem Bypass-Rad versehen. Dieses sorgt dafür, dass die entsprechenden Flaschen an dem Beschichtungsmodul vorbei von der Streckblasmaschine direkt zum Füller weitergeleitet werden.

„Eine gemeinsame modulare Plattform und reduzierte Komplexität von Teilen und Wartungsaufgaben sorgen für noch höhere Effizienz.“

Product Manager Barrier Technology, KHS

Sehen Sie in unserem Video

wie die VILSA-Gruppe KHS FreshSafe PET für maximalen Produktschutz von Premiumwasser nutzt.

Höhere Evakuierungskapazität

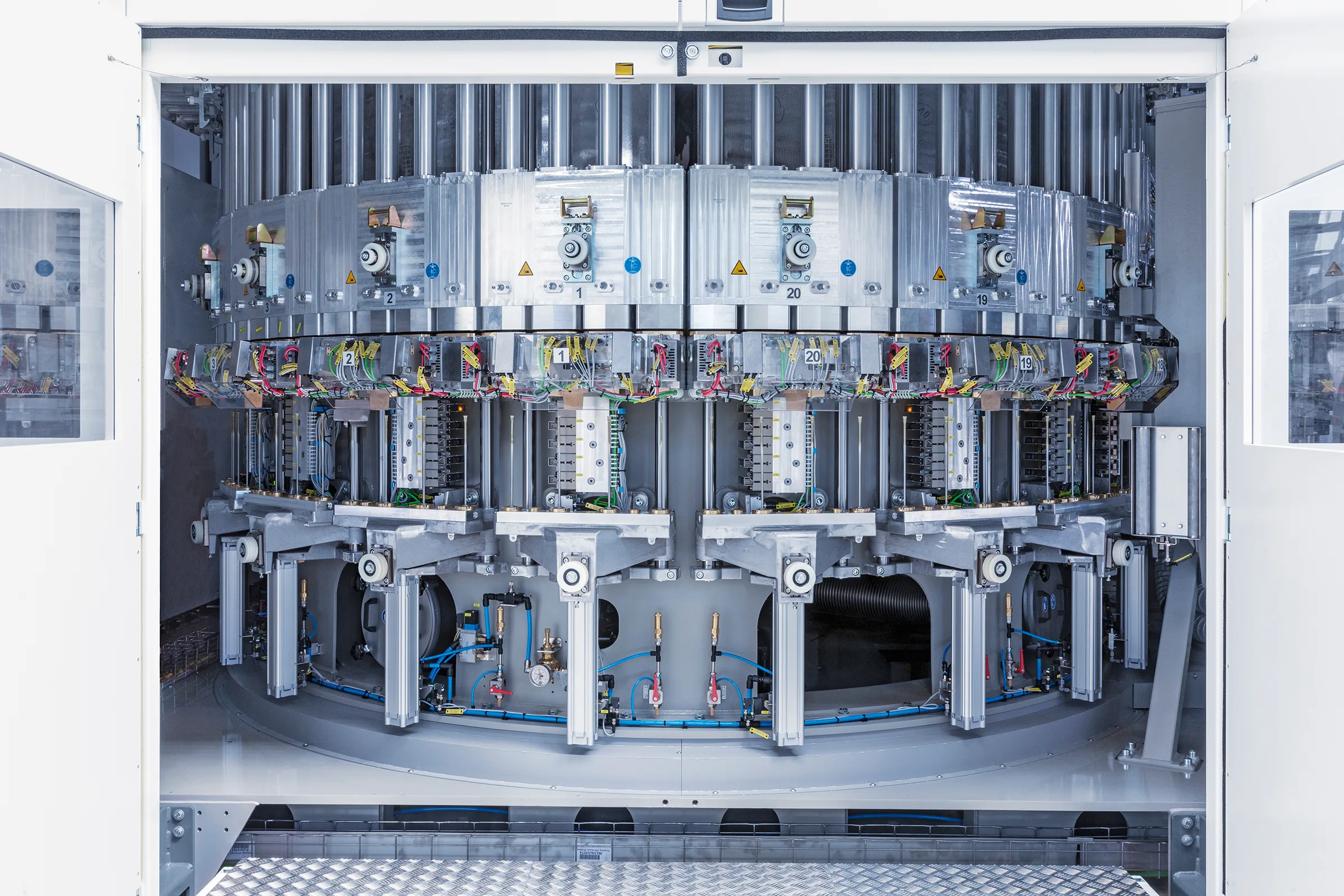

Hinsichtlich des Beschichtungsprozesses selbst punktet die Weiterentwicklung insbesondere mit ihrer erhöhten Evakuierungskapazität: Sie senkt die Anforderung an die Vakuumstabilität der Behälter. Dadurch kann im Rahmen von Lightweighting PET eingespart werden: „Ein Kunde, der bisher für eine Lagerfähigkeit von 100 Tagen eine 22 Gramm schwere PET-Flasche benötigte, kann das Gewicht dank der neuesten FreshSafe-PET-Beschichtungstechnologie auf nur 14 Gramm reduzieren – und gleichzeitig das Shelf Life verdoppeln“, rechnet Langhammer vor. „Für Getränkeabfüller, die Produkte für die Hauptsaison vorproduzieren müssen, birgt das gleich zwei Vorteile: Zum einen können sie bis zu ein Drittel Kunststoff einsparen, zum anderen müssen weniger Getränke weggeworfen werden, weil ihr Haltbarkeitsdatum abgelaufen ist.“

Weiter gesteigerte Effizienz

In puncto Effizienzsteigerung konnten ebenfalls entscheidende Optimierungen vorgenommen werden. „Die wichtigsten Neuerungen sind hier die Schaffung einer gemeinsamen modularen Plattform sowie die Reduzierung der Komplexität von Teilen, Komponenten und Wartungsaufgaben“, stellt Langhammer fest. „So kommt beispielsweise für verschiedene Leistungsbereiche eine möglichst hohe Zahl von Gleichteilen zum Einsatz.“

Ein verbessertes und flexibleres Layout der neuen InnoPET-Plasmax-Maschinengeneration ermöglicht dank eines kleineren Fußabdrucks auch die einfachere Integration des Blocks in den Produktionsbereich: So wurde einerseits die Maschinentiefe um 25 Prozent reduziert, andererseits können – je nach den räumlichen Gegebenheiten – die Streckblasmaschine, das Beschichtungsmodul und der Füller in einem L- oder U- beziehungsweise V-förmigen Layout in der Abfüllhalle platziert werden.

Reduzierte Wartungskosten

Außer höheren Leistungen, noch besserer Beschichtungsqualität und mehr Flexibilität bietet die neue Serie Getränkeherstellern mit Blick auf die Betriebskosten einen handfesten wirtschaftlichen Vorteil: „Uns ist es gelungen, die Wartungskosten zu senken“, erklärt Langhammer. „Das ist natürlich ein wichtiges Kriterium bei der Entscheidung für unsere Anlagen.“ Zu den Verbesserungen auf Basis der bewährten Technologie zählt unter anderem ein vereinfachter Zugang zu allen Prozessgasventilen. Die Neugestaltung des Lanzenträgersystems spart Kolben ein und verringert damit die Zahl an Dichtungen sowie folglich Serviceaufwand und -kosten. Schließlich sorgt ein neuer Vakuumpumpentyp für eine Reduzierung der Kosten. „Mit weiter verbesserten Standzeiten unserer Wartungsteile können wir die Wartungsintervalle verlängern“, freut sich Langhammer.

Eine reduzierte Anzahl an Bauteilen und die optimierte Zugänglichkeit von Kernkomponenten der Beschichtungsstationen erhöhen die Verfügbarkeit und reduzieren die Wartungskosten.