Robot Colega

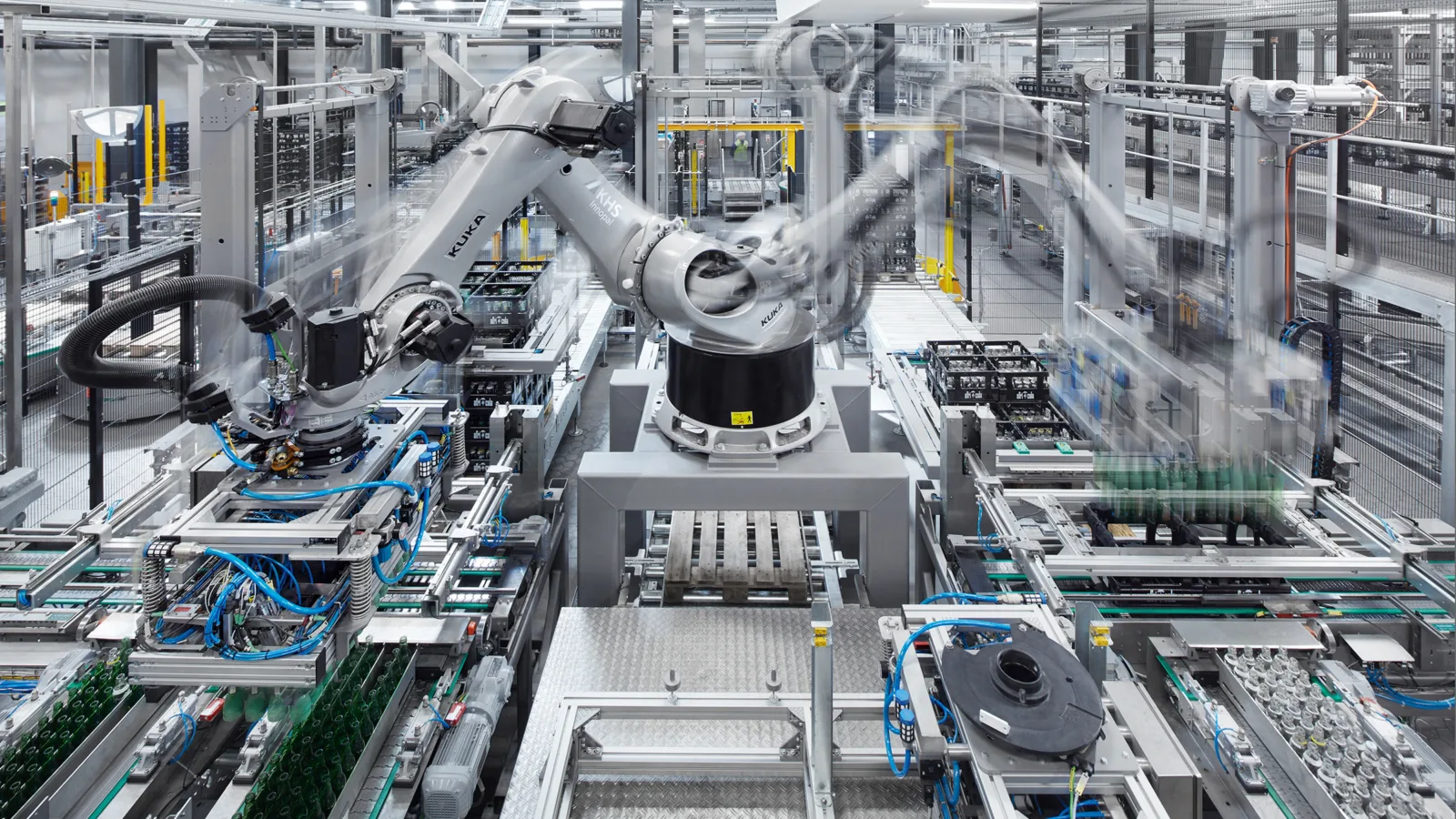

KHS ha estado utilizando robots con éxito durante 25 años – especialmente en el sector seco de sus líneas. El control de los sistemas de alta tecnología asume tareas como clasificar, distribuir, cargar, descargar y apilar, de manera eficiente, flexible y económica – A continuación una visión general.

Los robots se emplean cada vez más en los pasos del proceso de enfardado y paletizado, tanto para una sola máquina como en proyectos de líneas. Se consideran extremadamente seguros en la producción, fiables y de bajo mantenimiento. A menudo asumen varias tareas al mismo tiempo y se destacan por su futuro asegurado. Una vez que haya comprado un robot, su tecnología altamente flexible ha demostrado ser extremadamente duradera: Es suficiente con cambiar la herramienta específica y adaptar la programación a las nuevas funciones correspondientes. Las máquinas inteligentes producen a bajo coste y son mucho más fáciles de operar de lo que algunos temen. Por lo tanto, no es sorprendente que un número creciente de embotelladores en la industria de bebidas quieran utilizar cada vez más robots.

Packs de seis unidades de botellas PET no retornables antes del suave pero firme agarre de las mordazas de sujeción: Dos robots de agrupamiento esperan la “luz verde” de la persona encargada de la puesta en marcha.

Experiencia de muchos años

KHS utiliza exitosamente la tecnología robótica en sus líneas de producción desde hace 25 años. La experiencia y competencia del proveedor de sistemas de Dortmund en esta área de aplicación es correspondientemente grande.

Los primeros proyectos se implementaron en 1996 para clientes en Gerolstein y Regensburg para el área de paletizado. Debido a que los robots todavía se enfrentan a ciertos límites en términos del peso máximo que se puede procesar, inicialmente no se utilizan en el paletizado de capas completas. Las aplicaciones típicas inicialmente incluyen carga y descarga, encajonado y desencajonado de cajas retornables y paletizado de barriles. A principios de la década de 2000, se utilizan por primera vez los sistemas de la empresa KUKA, un especialista en automatización con sede en Augsburgo, con operaciones globales. En ese entonces, sus sistemas podían procesar pesos aún mayores y utilizar el mismo sistema de control que la máquina utilizada por KHS en ese momento. Algunos clientes de la industria de bebidas prefieren los robots del fabricante FANUC; con quien KHS también trabaja. “Si alguien ya está usando un sistema, prefiere no cambiar a otro; es casi una cuestión de fe”, dice Christoph Wiesenack, Gerente de Producto de Paletizado en Worms.

Como KHS tiene un profundo conocimiento sobre los sistemas de ambos proveedores, él y sus colegas consideran secundario con cuál de los dos trabajan. “No importa lo buenos que sean los robots, solo son útiles cuando se usan con sensatez”, enfatiza Wiesenack. Y aquí entra KHS en el juego: “Debido a nuestra experiencia, sabemos dónde y para qué funciones se pueden utilizar los robots con buenos resultados. Nuestras tareas específicas son la programación, así como la producción y configuración de herramientas y dispositivos periféricos, desde el transporte de palets hasta las mesas de agrupación o descarga y el centrado. Aquí es donde reside nuestra experiencia”.

»Debido a nuestra experiencia, sabemos dónde y para qué funciones se pueden utilizar los robots con buenos resultados «.

Gerente de Producto de Paletizado, KHS

Agrupamientos por robots

En 2004 se realiza por primera vez la agrupación con la ayuda de robots: Los embalajes se juntan en camadas. “Para nosotros, esta aplicación es, por así decirlo, el negocio del pan y la manteca”, explica Wiesenack. Desde el principio, el equipo de Worms ha desarrollado principalmente sobre todo los cabezales. “Estas son las herramientas al final de los brazos del robot que entran en contacto directo con botellas, latas, packs, cartones o cajas. Casi nadie sabe mejor que nosotros lo que hay que observar para que los productos se procesen correctamente. Por eso diseñamos nosotros mismos estas piezas que entran en contacto con el producto”. Las funciones especiales integradas en los cabezales incluyen, por ejemplo, la protección contra choques, que garantiza que ni el pack ni la máquina puedan dañarse. También hay una compensación que reduce la abrasión y el desgaste, así como un cambio de mordazas de sujeción extremadamente simple. Los embalajes que se van a agrupar se sujetan mediante las mordazas accionadas por servomotor y se empujan a la posición deseada. “Con la ayuda del consumo de energía en el motor ajustamos la presión de sujeción de una manera definida y, por lo tanto, podemos agarrar y procesar los productos con mucha suavidad, incluso con contenedores sensibles como nuestro nuevo pack de papel”, explica Wiesenack.

En KHS Las agrupaciones de robots ahora están ampliamente estandarizadas, tanto en términos de la mesa como de su posición y también la programación. Las variantes incluyen de uno a tres robots y están disponibles con una a cuatro vías de alimentación. “Nuestro centro de productos está bien compenetrado con esto sin que tengamos que aclarar mucho”, enfatiza Wiesenack. El número de robots de agrupación instalados hasta ahora es proporcionalmente grande y en la actualidad ronda las 600 unidades. Cada año se agregan alrededor de 50.

Además de la agrupación, KHS ahora también utiliza robots para paletizar embalajes no retornables y para otras aplicaciones como clasificación y distribución. En el procesamiento de kegs, por ejemplo, se utilizan robots para su descarga y paletizado. Los sistemas de procesamiento de imágenes permiten integrar más funciones, como girar los kegs según sea necesario, reconocer las posiciones de los espadines, identificar el esquema de camadas en el palet y adaptar los pasos del proceso de acuerdo con la situación real. Se puede ofrecer un cambio automático de herramienta como una opción para la mayoría de las aplicaciones robóticas, lo que también se puede realizar más adelante a petición.

De un vistazo

Utilización de Robots en KHS

Manipulación en el transporte de embalajes: Distribución y agrupamiento

Agrupamiento: Giro y posicionamiento de los embalajes

Almacén de cajas: Apilado y desapilado de cajas vacías en líneas de retornables

Embalaje: Encajonado y desencajonado de envases

Manipulación de material: Separadores intermedios, cuadros superiores, palets, kegs

Paletizado y despaletizado: Embalajes no retornables y retornables, keg

Funciones de carga y clasificación

La experiencia de KHS se vuelve particularmente importante cuando se requieren soluciones especiales, por ejemplo, para tareas de carga o clasificación, que las máquinas estándar no pueden proporcionar. Un ejemplo de esto es RHODIUS Mineralquellen en Burgbrohl, donde el embalaje y paletizado sin mezclas de botellas y cajas rechazadas se lleva a cabo en una sola máquina. Por un lado, el robot recoge las cajas de devolución rechazadas con material mayoritariamente extraño, y las coloca sobre palets para retirarlas de la línea. Por otro lado, encajona botellas vacías rechazadas en cajas vacías y las vuelve a paletizar sin mezclas en palets según un esquema específico, que luego están listos para ser colocados en el transportador de salida. Por lo tanto, durante la producción el equipo prepara envases vacíos para la producción posterior, casi al mismo tiempo. Una adaptación flexible de la tasa de clasificación permite la distribución de las funciones en función de las necesidades en el transcurso del turno y, por lo tanto, garantiza una mayor eficiencia de toda la línea.

Un caso especial de un tipo completamente diferente es la cooperación con uno de los principales fabricantes de refrescos del mundo. En los últimos cinco años, se han instalado aquí varias aplicaciones de robots para preparar los componentes básicos de los refrescos requeridos en los distintos emplazamientos para mezclar las bebidas terminadas. También en este ámbito, el equipo de expertos de KHS ha desarrollado soluciones de paletizado específicas para cada equipo. También se demostró la viabilidad futura de los sistemas: Durante el traslado a un nuevo emplazamiento, mediante el desacoplamiento de funciones y una nueva configuración se agregaron dos líneas más de paletizado a un robot que ya había sido entregado, y se incrementó el rendimiento de esta función. El cliente está extremadamente satisfecho con los resultados.

¿Cómo se expresa nuestra competencia en el área del paletizado? Por ejemplo, mediante nuestro robot de brazo articulado Innopal RK. Infórmese más en khs.com

Menos tareas, mayor rendimiento

No hace falta decir que los robots también tienen límites de rendimiento: “Es como con los humanos: Ellos también solo pueden realizar un cierto número de tareas en un tiempo determinado. Cuantas más funciones se combinen en una máquina, menor será la producción en envases por hora”. Si, por ejemplo, los robots de agrupamiento pueden procesar hasta 144.000 latas por hora, es más probable que los equipos de paletizado combinados se utilicen en el rango de producción baja o media. El rendimiento depende de la cantidad de funciones a realizar, como recoger y depositar contenedores sobre el palet, formación de camadas y procesamiento de separadores intermedios y palets vacíos. En un área comparativamente pequeña de solo 35 metros cuadrados, la unidad de paletizado permite un paletizado completo y totalmente automático.

La estandarización, tema para el futuro

En el futuro, Wiesenack también quiere estandarizar lo máximo posible las estaciones de carga para poder ofrecer soluciones estandarizadas, como en el agrupamiento, que permitan tiempos de procesamiento más rápidos y menores costes. “Un primer paso en esta dirección es nuestra celda de paletizado para el rango de rendimiento bajo”, dice Wiesenack. “Con los sistemas estandarizados, en el futuro podremos lograr un mayor rendimiento, porque la atención se centrará únicamente en la tarea de paletizado y el robot se podrá aprovechar al máximo. En el caso de las soluciones específicas para el cliente, donde la atención se centra más en la flexibilidad que en la simple tarea de paletizado, estamos limitados por la configuración y la tarea en cuestión”. Además, Worms ha decidido expandir la puesta en marcha virtual y confiar más en el gemelo digital y aprovechar aún más el potencial para aumentar la eficiencia.

Para esto deben utilizarse las sinergias: Por regla general, los robots están equipados con un entorno digital por su fabricante, para que KHS también pueda ponerlos en funcionamiento de forma virtual y solo tenga que insertar sus herramientas en el entorno existente.