Un uno con nueve ceros

Con su tercera línea de producción de latas de KHS, RHODIUS duplica su capacidad en este segmento de envases. A pesar de las difíciles condiciones, la embotelladora de agua mineral y embotelladora por contrato sigue apostando por una clara estrategia de crecimiento, para sí misma y para sus clientes.

La lata de bebida tiene larga tradición en el Brohtal de Renania-Palatinado: ya en 1977, RHODIUS fue el primer productor de agua mineral en Europa en envasar su agua en recipientes de hojalata, en una línea del proveedor de sistemas de Dortmund, KHS. En aquel entonces todavía una verdadera hazaña pionera, la inversión sentó las bases para una historia de éxito que dura más de 25 años. Con la introducción en 2003 del recargo por lata en Alemania, el mercado se desplomó completamente. A diferencia de muchos de sus competidores, la empresa, que ahora se ha convertido en líder del mercado en el sector de las latas, decide continuar confiando en el segmento y la tecnología. Para aprovechar mejor sus capacidades poco utilizadas, RHODIUS se enfoca en el envasado por contrato.

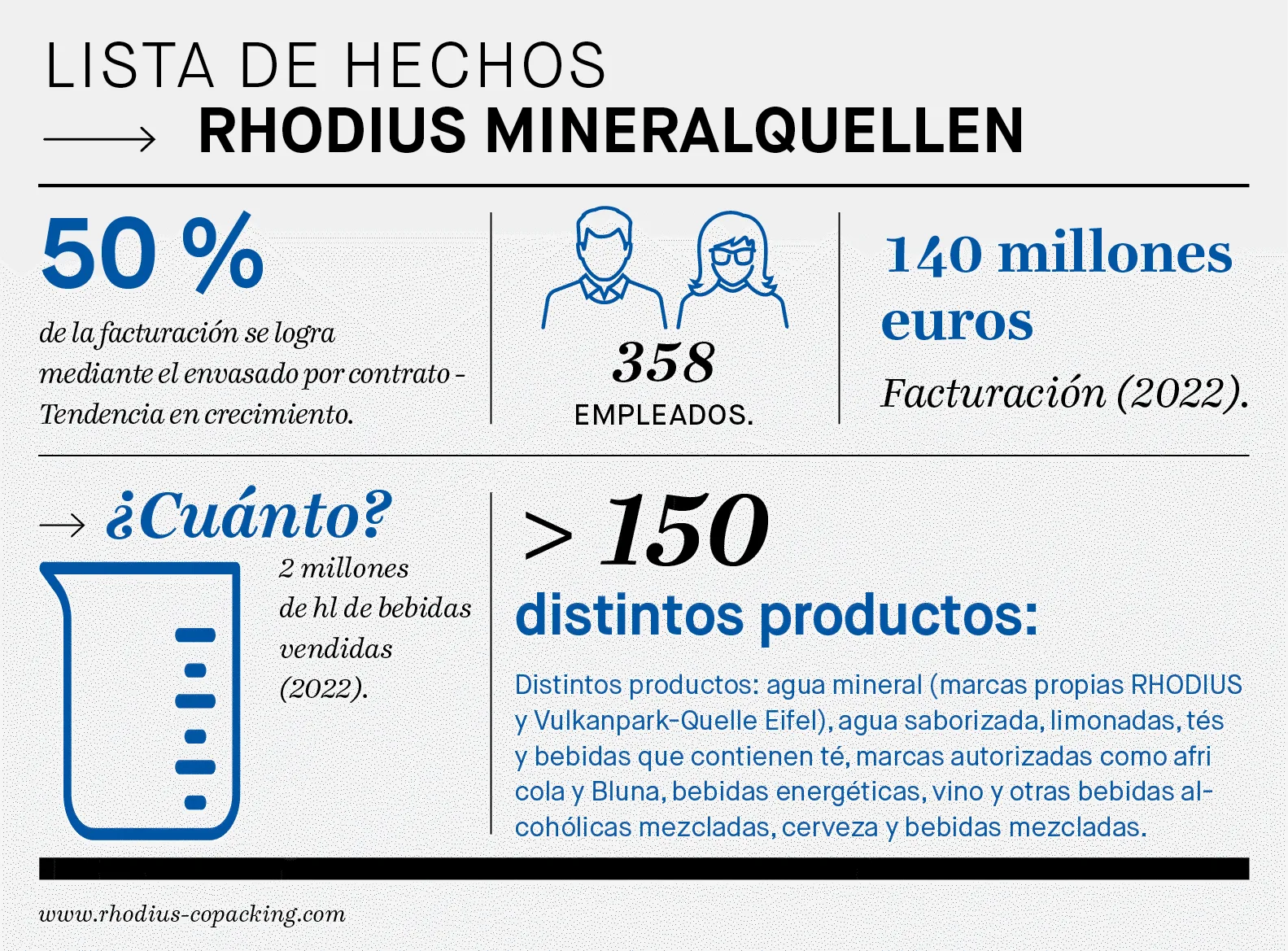

En pocos años, las pérdidas iniciales se pudieron compensar, y la proporción de la producción total atribuible a los pedidos de embotellado por contrato aumentó gradualmente hasta llegar a alrededor del 50 % en general, y hasta alrededor del 90% en el sector de las latas. Aquí se embotellan grandes marcas así como marcas pequeñas, lo que hace que la base de clientes esté fuertemente fragmentada con casi 100 empresas. Lo mismo sucede con el surtido, que en total abarca más de 150 productos distintos. Para hacer frente a la creciente demanda, en 2016 se instala una segunda línea de KHS con una capacidad de hasta 50.000 latas por hora. En este sentido, se prestó gran atención a la flexibilidad y la higiene. Después de todo, los cambios frecuentes de producto y formato en las dos líneas de latas deben ser lo más eficientes posible en términos de llenado y embalaje exterior.

Viejos conocidos: el Jefe de RHODIUS Hannes Tack (derecha) con Gerd Bodenheimer, Gerente de Ventas Senior de KHS.

Permitir el crecimiento

En su estrategia de crecimiento RHODIUS sigue apostando por la lata de bebidas: A principios de 2023, la empresa familiar invirtió alrededor de 15 millones de euros en duplicar su capacidad con una tercera línea de KHS: Ahora se pueden llenar un total de hasta 200.000 envases por hora, lo que significa que se pueden producir hasta mil millones de latas al año. Hannes Tack, socio gerente, explica: “Hemos crecido mucho con nuestros clientes”. “Actualmente producimos las 24 horas, los siete días de la semana. Nuestro objetivo es permitir el crecimiento futuro también para nuestros clientes”.

La llenadora de latas de KHS con una capacidad de hasta 99.000 latas por hora es de última generación.

Para garantizar que se beneficien ampliamente de la experiencia acumulada en RHODIUS y sean atendidos de la mejor manera posible, en Burgbrohl se ha formado un equipo de ventas y servicio dedicado, que se ocupa exclusivamente de las necesidades de los clientes de embotellado por contrato. Posicionada como “expertos en llenado de latas”, la empresa siempre juega sus cartas de triunfo bajo el lema “CANformation”, por ejemplo, en el evento anual para clientes “Can Day”, cuando se trata de tecnología, calidad, variedad de productos o sostenibilidad.

Desafíos generados por el espacio

Durante la planificación y realización de la última inversión, surgieron una serie de desafíos. Uno de los mayores desafíos se refiere a las limitaciones de espacio en la ubicación de la empresa, que no se puede expandir indefinidamente debido al estrecho valle de Brohl. “Para la nueva planta se disponía de una nave antigua y oscura, en la que primero se tuvo que desmontar una línea de vidrio obsoleta antes de que pudiera renovarse la nave”, recuerda Gerd Bodenheimer, Gerente Senior de Ventas en KHS, en el inicio del proyecto. “Ya que en el área de las latas vacías teníamos que aprovechar cada centímetro hasta el techo, desde el principio, durante la fase de oferta, nos hemos apoyado en nuestra innovadora planificación en 3D”. Para ello, se realizan escaneos láser de la estructura existente para registrar la situación real de la manera más precisa posible. “Una ventaja de este método es que tenemos una mayor seguridad en la planificación, ya que todo lo que obstaculiza o interfiere se puede tener en cuenta en el diseño tridimensional - en este caso, por ejemplo, una columna alrededor de la cual tuvimos que planificar y construir la paletizadora. Pero lo más importante es que, con la ayuda de la planificación tridimensional de las instalaciones, podemos revisar anticipadamente junto con los operadores la ergonomía y el concepto de operación de las máquinas para permitir un proceso posterior sin dificultades”. El hecho de que los packs terminados para el paletizado sean transportados hacia arriba mediante dos transportadores de espiral a una altura de nueve metros, atravesando dos pisos, es solo uno de los muchos detalles.

Además de la gran variedad de productos y embalajes, otros de los principales desafíos fueron sobre todo los altos estándares de calidad, así como los objetivos de sostenibilidad económica y ecológica de la nueva línea. En cada uno de estos aspectos, KHS ofreció soluciones que ofrecen la flexibilidad, calidad y rendimiento que RHODIUS necesita para cumplir con sus exigentes objetivos. “La nueva línea produce hasta 99.000 latas por hora, el doble de nuestras líneas anteriores, pero con la misma cantidad de personal. Por lo tanto, es mucho más eficiente y nos ayuda a contrarrestar el aumento de costes a los que actualmente nos enfrentamos en Alemania”, se alegra Tack.

“El sistema cumple con nuestros requisitos especiales de higiene, por un lado, con la sala higiénica en el área de la unidad de llenado y cerrado y, por otro lado, con el doble enjuague con enjuagadoras de tambor por gravedad y vacío: esto nos da la seguridad de que los envases están realmente limpios antes de que se llenen”.

La unidad de llenadora-cerradora está protegida de la contaminación mediante una sala higiénica propia.

RHODIUS está bien equipada para la mezcla de hasta 150 productos diferentes con el mezclador KHS, que incluye un módulo de alcohol incorporado.

50 años codo con codo: Rhodius y KHS

Desde hace décadas, una estrecha colaboración históricamente consolidada une a la embotelladora de bebidas de la región Vulkaneifel con el fabricante de maquinaria y equipos de Dortmund. En los años setenta, RHODIUS comenzó con la primera línea de latas de KHS y hoy en día cuenta con tres de ellas, así como con una línea de PET, una de kegs, una de BIB (Bag-in-Box) y una de vidrio retornable. Depender principalmente de un socio tecnológico es una decisión estratégica: “KHS nos convence en la planificación del proyecto, la instalación y la puesta en marcha”, afirma el socio gerente Hannes Tack. “Y durante la operación, KHS nos asegura la máxima disponibilidad de la línea. Además, enfocarse en un único proveedor simplifica la vida diaria de nuestro personal técnico, por ejemplo, a través de interfaces de usuario unificadas, funcionalidades similares de las máquinas o la disponibilidad de piezas de repuesto”. El hecho de que los interlocutores se conozcan desde hace años simplifica enormemente la comunicación y asegura que el proveedor de sistemas conozca a fondo las necesidades y demandas de RHODIUS. A su vez, KHS también se beneficia de la proximidad con la embotelladora: “Junto con un cliente tan innovador, podemos abrir nuevos caminos”, explica Gerd Bodenheimer, Gerente de Ventas Sénior de KHS. “RHODIUS es casi como un 'patio de recreo' , donde podemos probar y desarrollar prototipos”. A esto se suma la proximidad geográfica: Burgbrohl se encuentra casi exactamente en el medio entre cuatro de las cinco plantas alemanas de KHS en Dortmund, Bad Kreuznach, Kleve y Worms: si se desea presentar un proyecto de referencia a otros fabricantes de bebidas en la planta de un cliente modelo, el camino no es largo.

Módulo de alcohol incorporado

“Una característica que entusiasma especialmente al empresario de la octava generación familiar es el módulo de alcohol incorporado en la mezcladora, que KHS ofrece como opción en las nuevas máquinas”. Esta innovación permite agregar alcohol de alta graduación directamente a las bebidas en la mezcladora. Esto reduce la carga considerablemente en la sala de jarabe, donde antes era necesario mezclar los productos con alcohol. Este proceso requiere cierta cantidad de trabajo manual y presenta el riesgo de resultados de medición inexactos al final del proceso de mezcla, especialmente en productos con un mayor porcentaje de alcohol. “El módulo de alcohol hace que la línea sea muy interesante desde el punto de vista técnico”, opina Tack y explica: “Nos proporciona una alta calidad constante, que se logra mediante mediciones precisas tomadas cada 10 segundos y correcciones automáticas en caso de pequeñas desviaciones”, afirma Tack satisfecho. Esto es particularmente importante cuando, como en RHODIUS, también se envasan bebidas mixtas de alta graduación, por ejemplo, para el mercado africano.

En calidad de fabricante de bebidas que ya produce de manera climáticamente neutra, esta empresa tradicional se centra en la eficiencia energética, que ofrece ventajas tanto ecológicas y económicas, como enfatiza Tack: “Para nosotros, la sostenibilidad juega un rol central. Por lo tanto, en nuestras inversiones priorizamos tecnologías que consuman la menor cantidad posible de energía. Desde este punto de vista en particular, la línea KHS es de última generación, especialmente en las máquinas que consumen mucha energía, como el pasteurizador o la unidad de llenado/cerrado”.

Cuando se trata de embalaje secundario, el equipo cumple todas las expectativas. “Ya sea por la mezcla de las bebidas en sí o por la variedad de envases que demandan nuestros clientes, la complejidad no nos asusta”, aclara Tack. No es de extrañar, ya que la máquina enfardadora completamente automática y modular Innopack Kisters WSP, cuenta con un equipamiento técnico que no tiene límites, incluso para la gran cantidad de variantes a procesar: las diferentes opciones de envasado van desde cartón hasta bandejas y film retráctil, y la caja Wraparound, en la que el pack queda envuelto en cartón. Este último es especialmente relevante para la exportación, porque ofrece una buena protección envolvente para los sensibles envases. La sección de secado en particular se planeó con KHS de una manera tan flexible que en el futuro se pueden incorporar aún más posibilidades: “Siempre estamos abiertos a lo nuevo”, dice Hannes Tack. “El diseño permite la integración de hasta dos enfardadoras adicionales”. Por ejemplo, sería concebible el Nature MultiPack, que solo une las latas de bebidas en un pack con puntos adhesivos, o el “TopClip”, un accesorio hecho de cartón. Cada vez más clientes, así como los consumidores finales, dan importancia a la reducción del material de embalaje, especialmente de los films de plástico.

Lógica sofisticada

Desde la enfardadora, los multipacks van hasta el centro de paletizado, donde se agrupan en camadas paletizables con la ayuda de dos robots Innopal RG. Estos se apilan con un paletizador Innopal PB-HS que ahorra espacio, de modo que luego se pueden embalar de forma segura para el transporte. La producción de las tres líneas de enlatado se realiza aquí a través de un control de cinta con entrega directa a un sistema común de carga rápida. “Esto requiere una lógica sofisticada como también una conexión física sólida”, explica Tack. “KHS ha sabido dominar muy bien ambos aspectos.” Las mercancías van desde la planta de producción hasta la planta de logística en el centro de la ciudad, el punto de partida para la entrega, que también ha alcanzado sus límites espaciales hace mucho tiempo. La solución está a la vista: para el otoño de 2023, el nuevo centro logístico estará terminado con una superficie de casi 25.000 metros cuadrados de espacio de almacén y oficina, con acceso directo a la autopista.

¿Cómo se pueden conciliar las considerables inversiones con la tensa situación económica actual? Tack admite que la situación económica general se ha deteriorado en vista de la guerra rusa contra Ucrania, y que el poder adquisitivo ha caído en comparación con el año anterior debido a la inflación. A largo plazo, sin embargo, espera que el camino exitoso continúe. En el pasado su confianza se ha corroborado: “La pandemia y los repetidos cierres derivados de la misma no tuvieron un impacto negativo en la demanda total. Al contrario: las ventas en el comercio minorista de alimentos tuvieron realmente un auge”.

En el centro de paletizado, la producción de las tres líneas de latas de RHODIUS se agrupa en packs listos y seguros para el transporte.

En la sección de secado aún hay espacio para ampliaciones con alternativas adicionales en cuanto a embalajes secundarios.

Confianza en las condiciones básicas

Sin embargo, a la hora de tomar decisiones de expansión de gran alcance, el empresario de 40 años no confía en su instinto: “Para nosotros es esencial seguir una estrategia bien preparada, que sea verificada y cuestionada tanto interna como externamente. Además de nuestro propio know-how, también utilizamos los conocimientos de nuestros clientes. Además, contamos con un consejo asesor con el cual discutimos las inversiones de mayor envergadura”. Sin embargo, no hay una garantía del 100 % de éxito, por eso al final siempre se requiere una cierta dosis de suerte.

La máquina de enfardado Innopack Kisters WSP, totalmente automática y modular no tiene límites ni siquiera para un mayor número de variantes.

Tack describe la confianza, la confiabilidad y la autenticidad de la relación con el socio tecnológico KHS como una de las condiciones básicas para el éxito de nuevos proyectos. “Trabajamos en colaboración y orientados a soluciones desde hace muchos años, y podemos discutir abiertamente y en igualdad de condiciones cualquier desafío que se presente”, dijo Tack. “Esto nos lleva a sentirnos comprendidos como clientes y que nuestras necesidades se toman en serio”, añadió Tack. Por supuesto, esto también implica abordar temas menos agradables que puedan surgir y tener que resolverlos. Tack menciona los cuellos de botella en las cadenas de suministro que se producen en todo el mundo y que afectaron el cronograma de la nueva línea, a pesar de los esfuerzos de KHS por encontrar soluciones alternativas. En contraposición, cabe destacar las agradables experiencias compartidas que crean un vínculo especial, por ejemplo, cuando al final de varios meses de trabajo conjunto en el proyecto, la nueva línea de latas brilla en la primera prueba con un rendimiento del 95 %.