Keine Zeit zu verlieren

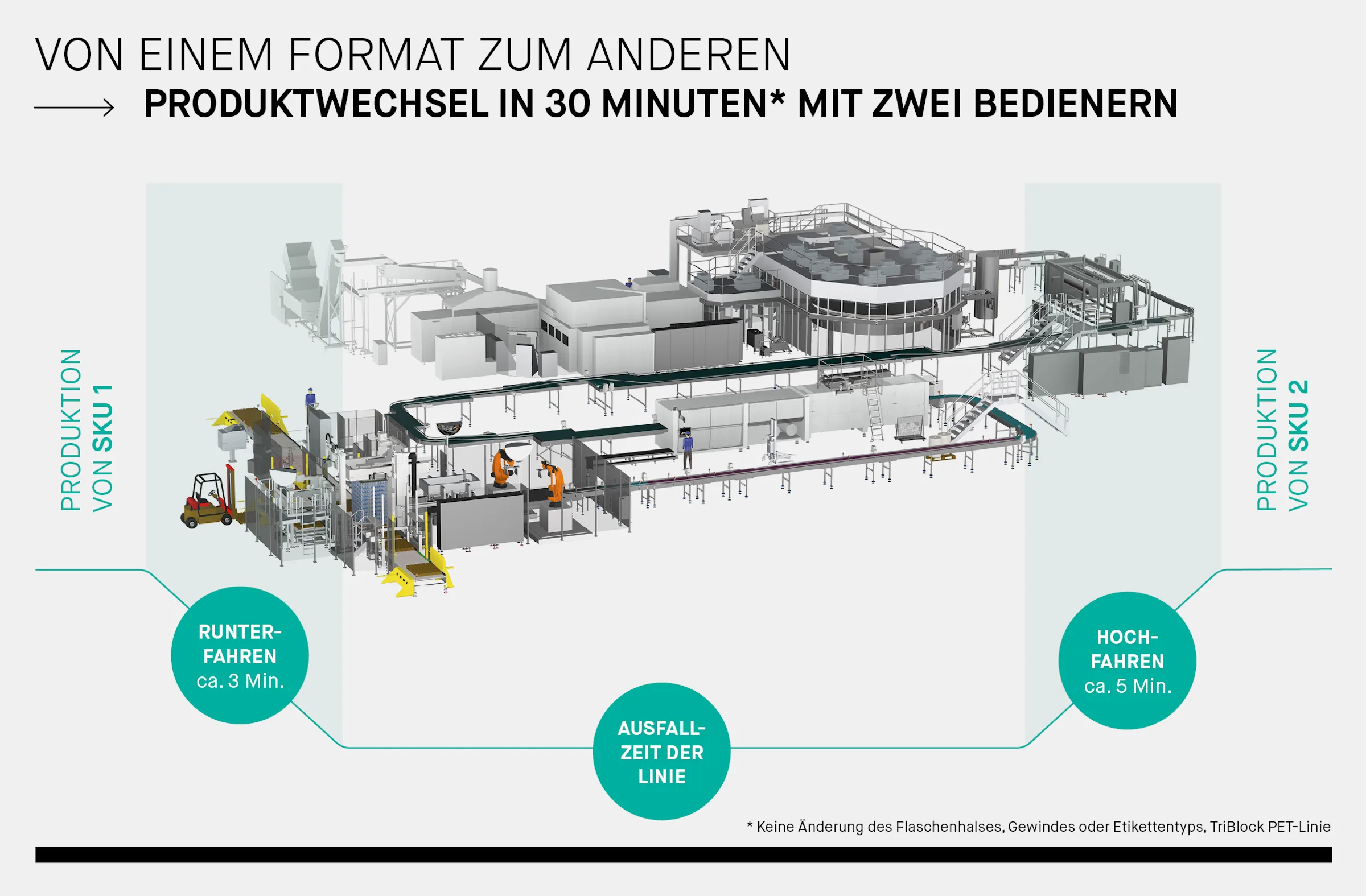

Gerade mal 30 Minuten Umrüstzeit für eine ganze Linie: Das wünschen sich Abfüller von Wasser und Softdrinks angesichts der immer größer werdenden Zahl von SKUs. Mit KHS InnoPET iflex bringt der Dortmunder Systemanbieter dieses Ziel in Reichweite.

Speziell mit Blick auf die Abfüllung und Verpackung ihrer Produkte sind Getränkehersteller heute mit einer wachsenden Zahl an Herausforderungen konfrontiert. Zum einen entwickeln Verbraucher ein immer stärkeres Umweltbewusstsein und verlangen „grüne“ Verpackungen, die das Klima möglichst wenig belasten, während sie gleichzeitig erwarten, dass diese bequem, sicher und günstig sind. Zudem möchte der Konsument aus einem immer reichhaltigeren Sortiment an Getränken und Verpackungsformen auswählen können.

Die daraus resultierende immer größere Artikelvielfalt führt bei den Abfüllern zu häufigen Linienumstellungen in der Produktion. Das schlägt sich zwangsläufig auf die Overall Equipment Efficiency (OEE)1 nieder und kostet bisher mitunter viel Zeit und Geld – und das vor dem Hintergrund zunehmender Regulierung und wachsenden wirtschaftlichen Drucks. So ist die Getränkeindustrie einerseits strengen Auflagen hinsichtlich der Vermeidung von Plastikmüll, dem Recycling von Behältern und Sekundärverpackungen oder der Reduzierung des CO2-Ausstoßes ausgesetzt. Andererseits gilt es, die Effizienz und Produktivität zu steigern, um so Betriebs- und Personalkosten zu senken – nicht zuletzt durch eine technische Ausrüstung, die einfach zu bedienen ist.

1 Overall Equipment Efficiency (OEE) = Gesamtanlageneffektivität, eine Kennzahl, die die Produktivität von technischen Anlagen oder Maschinen misst.

Modulares Automatisierungskonzept

An diesem Punkt setzt KHS mit seiner neuen Lösung InnoPET iflex an – einem modularen Automatisierungskonzept, das zunächst für PET-Linien mit einer Vielzahl an SKUs entwickelt wurde. Mit schnellen, zuverlässigen und reproduzierbaren Umrüstungen sorgt es für eine signifikante Steigerung der OEE. Sofern die Umstellung keine Änderung am Flaschenhals, Gewinde oder an der Etikettenart erfordert, kann der Formatwechsel von einem zum anderen SKU in 30 Minuten erfolgen – inklusive Leerlaufen und Hochfahren der Anlage2. Ein reiner Produktwechsel ist sogar innerhalb von 10 Minuten3 möglich. Diese Werte gelten für eine Leistung von bis zu 50.000 Flaschen pro Stunde sowie Behältergrößen von 330 Milliliter bis 1,5 Liter für stille und kohlensäurehaltige Getränke.

2 Einweg-PET-Linie mit Streckblas-Etikettier-Füllblock InnoPET TriBlock und zwei Bedienern

3 Abhängig von den Produkten

„Mit der iflex-Option von KHS werden bis zu 80 Prozent aller manuellen Tätigkeiten im Zusammenhang mit der Linienumrüstung überflüssig“, erklärt Projektleiter Denis Hanau. „Bei manchen Prozessschritten sind heute schon kaum Eingriffe durch Bediener erforderlich. Eine hundertprozentige Automatisierung wäre hier wirtschaftlich nicht sinnvoll, sodass einige Tätigkeiten entweder halbautomatisch erfolgen – oder wie bisher manuell (siehe Grafik). Damit spart unser System über die gesamte Linie hinweg insgesamt rund 3,5 Bedienerstunden pro Formatwechsel ein.“ Voraussetzung dafür seien aufeinander abgestimmte Maschinenoptionen, deren Automatisierung speziell auf kürzere Umrüstzeiten hin optimiert worden sind. Parallel sorgen unterstützende Softwarelösungen für dokumentierte und vom Bediener jederzeit exakt reproduzierbare Wechselroutinen. „Dank der drastisch verkürzten Stillstandszeiten kann unser System die OEE um bis zu 20 Prozent verbessern“, freut sich Hanau. „So erhöht KHS mit seiner neuen Option nicht nur die Flexibilität hinsichtlich kleinerer Chargen oder Just-in-time-Produktion. Es verbessert insbesondere die Balance zwischen SKU-Vielfalt auf der einen und den Kostenkennzahlen auf der anderen Seite. Dadurch stärkt es letztlich die Wettbewerbsfähigkeit unserer Kunden.“

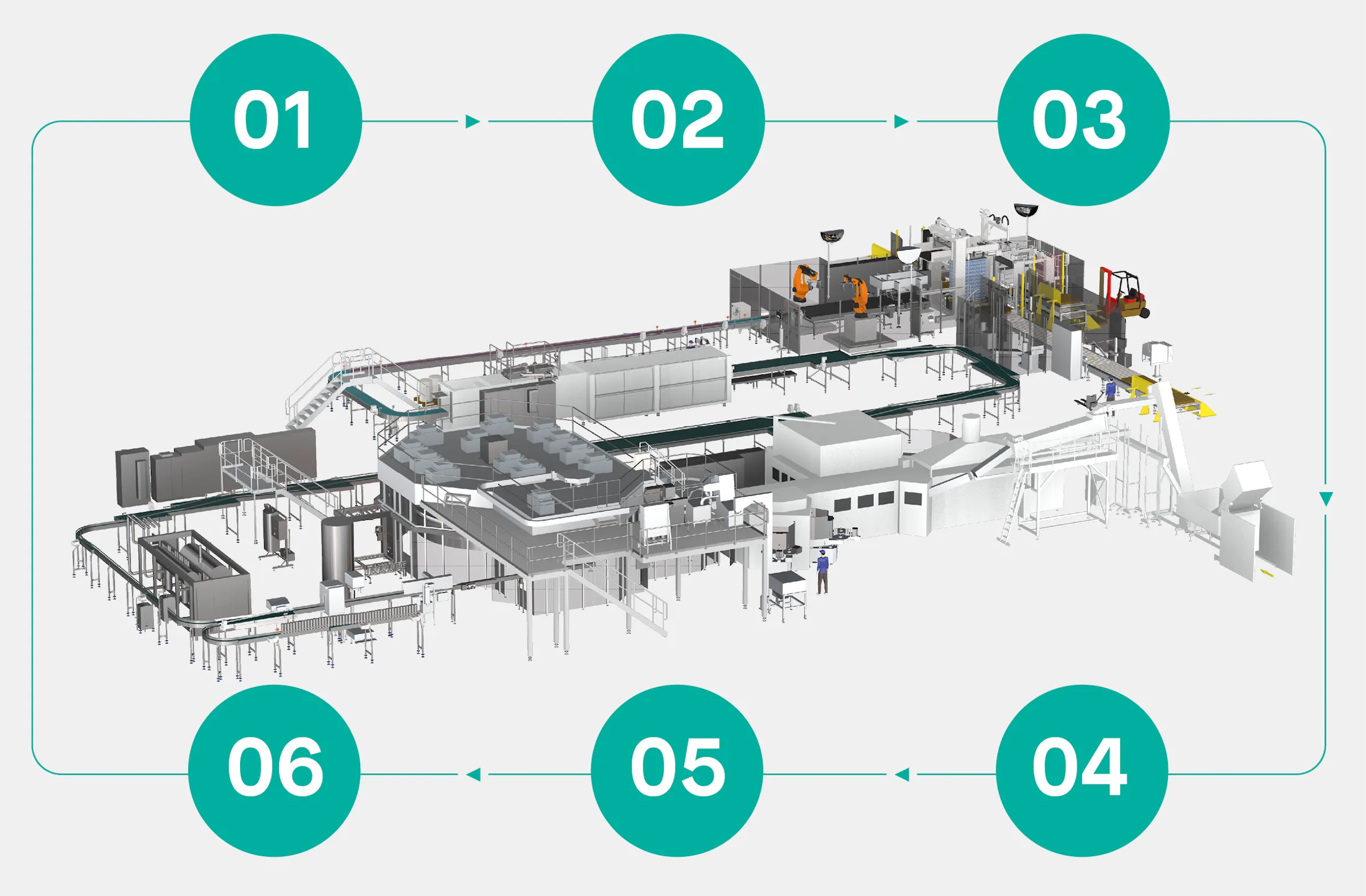

Im Überblick: KHS InnoPET iflex

01 Umstellung auslösen

- Signal vom Order Management

(Auftragsziel erreicht)

02 Leerfahren der Linie

- Automatisch

- unmittelbar nach Füllung der letzten Flasche Leerfahren von Flaschen und Paletten Leerfahren der Materialien

- letztes Produkt, Preforms, Verschlüsse etc.

03 Umstellen der Linie

- Signal an den Bediener zur Einspeisung von neuem Material während der Produktion

04 Maschinen umrüsten

- Laden von Rezepten und Formschalen

- Vollautomatischer oder halbautomatischer Prozess

- Bedienerführung

05 Hochfahren der Linie

- Unmittelbar nach Durchführung aller Umstellungsprozesse

06 Produktion der neuen Charge starten

Anschließend die Produktion der neuen Charge starten

Unterschiedliche Automationsgrade

Wie Prozessschritt 4 in der Abbildung links zeigt, stehen bei InnoPET iflex grundsätzlich zwei Möglichkeiten zur Verfügung: „Automated“ und „Guided“. Erstere umfasst, wie der Name schon verdeutlicht, die weitgehende Maschinenautomatisierung für einen schnellen Formatwechsel und den möglichst effizienten Linienumbau durch parallel ablaufende Prozesse. Hier ist die Zeitersparnis am größten: Werden während des Formatwechsels manuell Komponenten ausgetauscht, die für die Hygiene relevant sind, muss anschließend eine Schaumreinigung durchgeführt werden. Diese kann rund 30 Minuten dauern. Erfolgt die Umstellung automatisch, kann die Reinigung entfallen. Die iflex-Variante „Automated“ ist mit ihren erheblichen Zeiteinsparungen und der hohen Reproduzierbarkeit vor allem für diejenigen Abfüller konzipiert, deren Produktion durch besonders häufige Produktwechsel gekennzeichnet ist. „Wer sich für die automatisierte Linienumrüstung von KHS entscheidet, muss übrigens nicht immer gleich in eine neue Linie investieren“, betont Hanau. „Einige iflex-Optionen, wie die Robotik für den automatisierten Blasformentausch, sind auf Wunsch für ausgewählte Maschinen nachrüstbar.“

Die Variante „Guided“ führt die Bediener schnell, zuverlässig und so effizient wie möglich durch die die Umrüstung. Die vorzunehmenden Handgriffe werden auf dem HMI und teils auf einem mobilen Industrie-Tablet in Form von animierten Step-by-Step-Anweisungen für alle erforderlichen Aktionen aufgezeigt. Abgeschlossene Prozessschritte sowie der Arbeitsfortschritt werden visualisiert und sicherheitsrelevante Hinweise bereitgestellt.

»Mit iflex machen wir bis zu 80 Prozent aller manuellen Tätigkeiten im Zusammenhang mit der Linienumrüstung überflüssig.«

Head of Project Processing Product Division PET, KHS

Wie ein Boxenstopp

„Diese Anwendung empfiehlt sich für alle Getränkehersteller, die Produktwechsel fahren“, stellt Hanau fest. „Sie ist zugleich für Kunden attraktiv, denen etwa für die Nachtschicht hochqualifizierte Fachkräfte fehlen. Man kann den Vorgang fast mit einem Boxenstopp vergleichen, den nur eingespieltes Personal vornehmen kann und bei dem jeder Handgriff exakt sitzen muss. ‚Guided‘ übernimmt hier die Funktion, die Bediener für den schnellstmöglichen Einsatz an der Linie fit zu machen.“

Koordiniert und synchronisiert werden die einzelnen Maschinenumstellungen durch das übergeordnete Liniensteuerungssystem Innoline Flex Control. Indem es zudem die Verbindung zwischen Abfüllanlage und Kunden-ERP4 schafft, bildet es das kommunikative Rückgrat der Anlage. „Genaugenommen handelt es sich dabei um eine MES-Erweiterung mit Funktionalitäten zur Umrüstung der Linie“, sagt Hanau. „Teil davon ist die Schnittstelle KHS Innoline MDI OM, welche zum Beispiel die Linie automatisch bei Erreichen einer vordefinierten Flaschenanzahl auf die nächste Sorte initiiert. Die Schnittstelle KHS Innoline MDI OM ermöglicht über eine HMI-integrierte Website das Auftrags- und Materialhandling inklusive des Starts oder Stopps von Aufträgen. Und damit unsere Kunden in puncto Flexibilität an keiner Stelle Abstriche machen müssen, ist die KHS-Steuerung selbstverständlich auch mit Fremdsystemen kompatibel.“

4 ERP = Enterprise Resource Planning: Software zur rechtzeitigen und bedarfsgerechten Planung und Steuerung von Ressourcen wie Kapital, Personal, Betriebsmittel, Material, Informations- und Kommunikationstechnik.