Flexibel und effizient

Das Beispiel des Streckblas-Etikettier-Füllblocks von KHS zeigt, wie die Automatisierung von Formatwechseln im Detail funktioniert. Und es macht deutlich, dass Getränkehersteller maximale Flexibilität mit hoher Effizienz vereinen können.

Kaum eine PET-Linie wird heute noch ausschließlich aus Einzelmaschinen konfiguriert. Ein Teil der Anlagenlösungen von KHS umfasst etwa einen Streckblas-Etikettier-Füllblock, den InnoPET TriBlock – so auch in der Linie, die mit der automatisierten Umrüstung KHS InnoPET iflex ausgestattet ist (siehe Artikel „Keine Zeit zu verlieren“). Damit entspricht der Nassteil als in sich geschlossenes, kompakt gestaltetes Maschinenkonzept genau den Anforderungen, die Getränkehersteller an moderne Produktionstechnik stellen. Neben geringerem Platzbedarf, kürzeren Transportstrecken und einem reduzierten Instandhaltungsaufwand sprechen vor allem die geringeren Umrüstzeiten für diese Blocklösung. Am letztgenannten Ziel setzt iflex innerhalb der Linie am InnoPET TriBlock an. Sein Beispiel veranschaulicht, wie sich die Zeitersparnis mit Hilfe von Automatisierung erheblich steigern lässt. Dafür wurden für die verschiedenen Bereiche unterschiedliche Funktionen entwickelt, die den Automatisierungsgrad deutlich erhöhen und durch wenige Klicks am HMI manuelle Eingriffe weitgehend überflüssig machen.

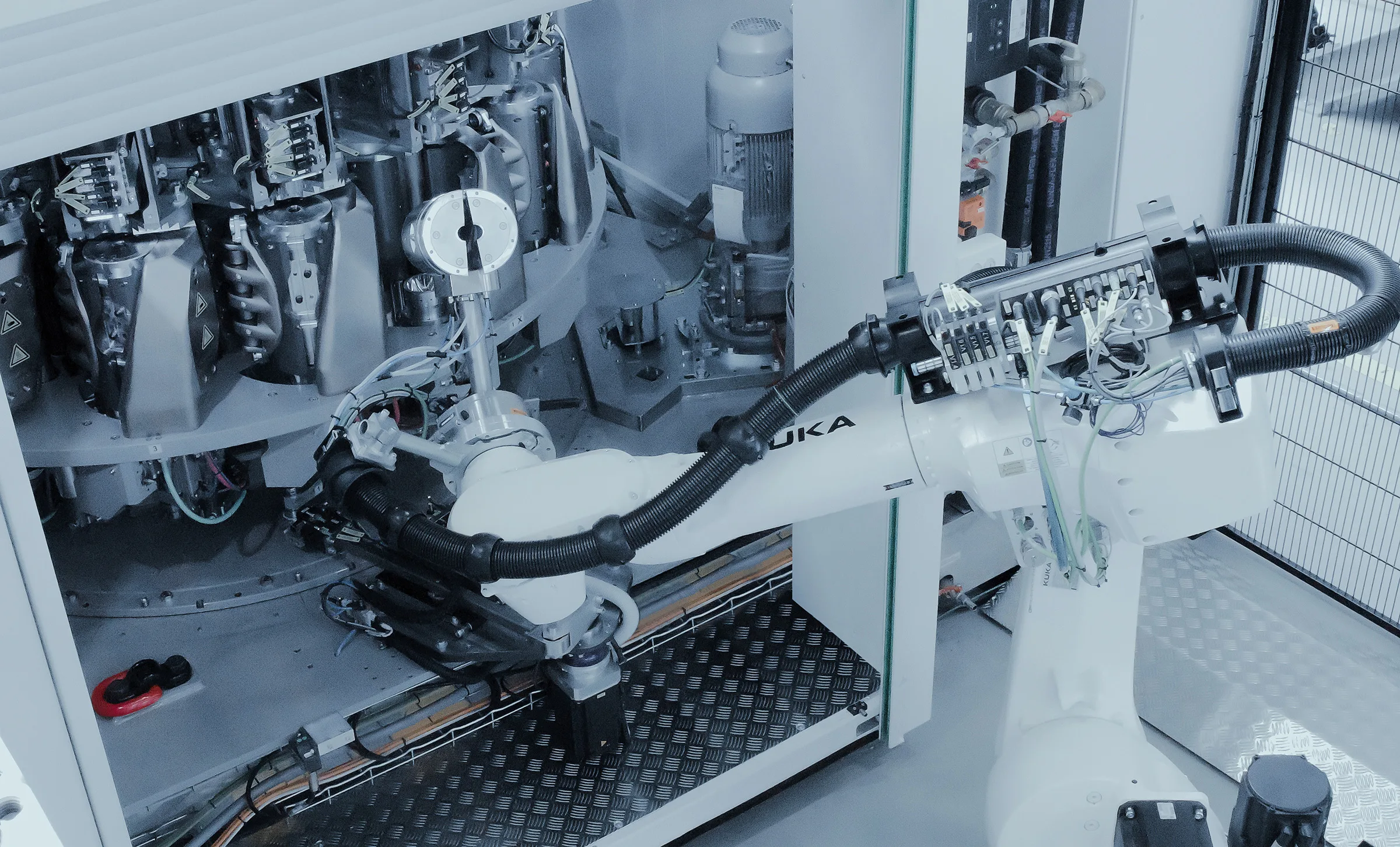

Formenwechsel per Roboter

Im Streckblasmodul werden die PET-Flaschen hergestellt. Bei einem anstehenden Formatwechsel initiiert iflex zunächst das automatische Laden der Rezepte für das Heizprofil, den Blasdruck, die Preformförderung sowie für die Inspektionstechnik.

Die wichtigste Neuerung für diese Maschine betrifft den Formentausch, der nötig ist, wenn die neue Charge einen Wechsel der Flaschengröße oder -form erfordert. Hier erfolgt die Umrüstung mithilfe eines Roboters, der die zwei Seitenschalen sowie die Bodenform vollautomatisch in kürzester Zeit und bei laufender Produktion wechselt. Dafür entfernt er die bisher benötigten Formen aus den Stationen, legt sie im Formensatzmagazin ab, entnimmt die neuen und setzt sie schließlich ohne jeden Bedienereingriff wieder ein. Für diesen kurzen und exakt reproduzierbaren Vorgang benötigt der Roboter pro Station lediglich 41 Sekunden. Die manuelle Bedienzeit verkürzt sich somit insgesamt von bisher 95 auf nur noch 8 Minuten. Dazu trägt zudem die automatische Anpassung der Flaschenbodenerkennung am Übergabestern des Blasrads mit Hilfe mehrerer Sensoren bei. Händisch muss der Bediener nur noch den Start der Formatumstellung sowie später den Start der neuen Produktion bestätigen.

Nicht mehr als 41 Sekunden benötigt der Roboter pro Streckblasstation für die automatische und bei laufender Produktion erfolgende Umrüstung von Seitenschalen und Bodenform.

Weiterführende Informationen zu unserem Streckblas-Etikettier-Füllblock InnoPET TriBlock finden Sie auf khs.com

Weniger manuelle Eingriffe

Der mit manuellen Eingriffen durch den Bediener verbundene Aufwand reduziert sich zugleich im Etikettiermodul. Dafür verantwortlich ist vor allem die automatische Anpassung an die Klebehöhe des Etiketts und den Flaschendurchmesser. Durch den Bediener wird weiterhin das werkzeuglose Umstellen von Vakuumtrommel, Bürsten und Flaschenführungsteilen durchgeführt. Insgesamt geht die Umrüstung von zwei Etikettierstationen innerhalb von 20 Minuten vonstatten.

Alles unter Kontrolle: Innoline Flex Control

Essenziell für das Funktionieren und die Ausschöpfung des Potenzials von iflex ist das Liniensteuerungssystem Innoline Flex Control. Es übernimmt vom ERP-System des Getränkeherstellers die Aufgaben von Linien- sowie Auftragsmanagement und orchestriert die automatisierte Umrüstung der Maschinen. Der Grundgedanke ist, den Bediener dabei zu unterstützen, jederzeit genau das Richtige zu tun. Durch die Integration der Weboberfläche von Innoline Flex Control in das HMI werden die Inhalte am Maschinenbildschirm eingeblendet. Der Bediener sieht, welches Verarbeitungsprogramm wann gewählt werden muss und welche Materialien wo erforderlich sind, um die vom System sinnvoll geplante und jeweils aktuelle Fassung der Auftragssequenz zu produzieren. Für das Auslösen ist dann – bei der iflex-Variante „Automated“ – nur noch ein Knopfdruck nötig. Oder bei der iflex-Variante „Guided“ führt das System den Bediener unmissverständlich durch eine Schrittkette und gibt ihm eine anschauliche Anleitung für sämtliche manuell vorzunehmenden Aktionen.

Auf Knopfdruck

Im Füllermodul findet schließlich die Umrüstung vollautomatisch statt. Das vermeidet zum einen Handhabungsfehler durch den Bediener sowie ein bakterielles oder mikrobiologisches Risiko durch Betreten des Hygienebereichs, der eine anschließende Schaumreinigung erforderlich macht. Diese würde die Umrüstung um rund 30 Minuten verzögern.

Für die automatische Umstellung relevant sind vor allem die Führungen vom Füllereinlauf bis zum Verschließerauslauf, die dem Durchmesser und der Höhe der Flaschen entsprechend einzustellen sind. Dafür werden zum Beispiel konisch geformte Bodenführungen beziehungsweise Flaschentaschen genutzt, in denen die Behälter durch einfache Höhenverstellung wie in einem Trichter fixiert werden. Der Abtransporteur wird anstelle manuellen Kurbelns durch einen Servomotor vertikal verstellt. Das gleiche gilt für die horizontale Anpassung von dessen Geländern. Automatisch erfolgt darüber hinaus der Kappenwechsel, wenn etwa das neue Getränk eine andere Verschlussfarbe erhält als das bisherige.

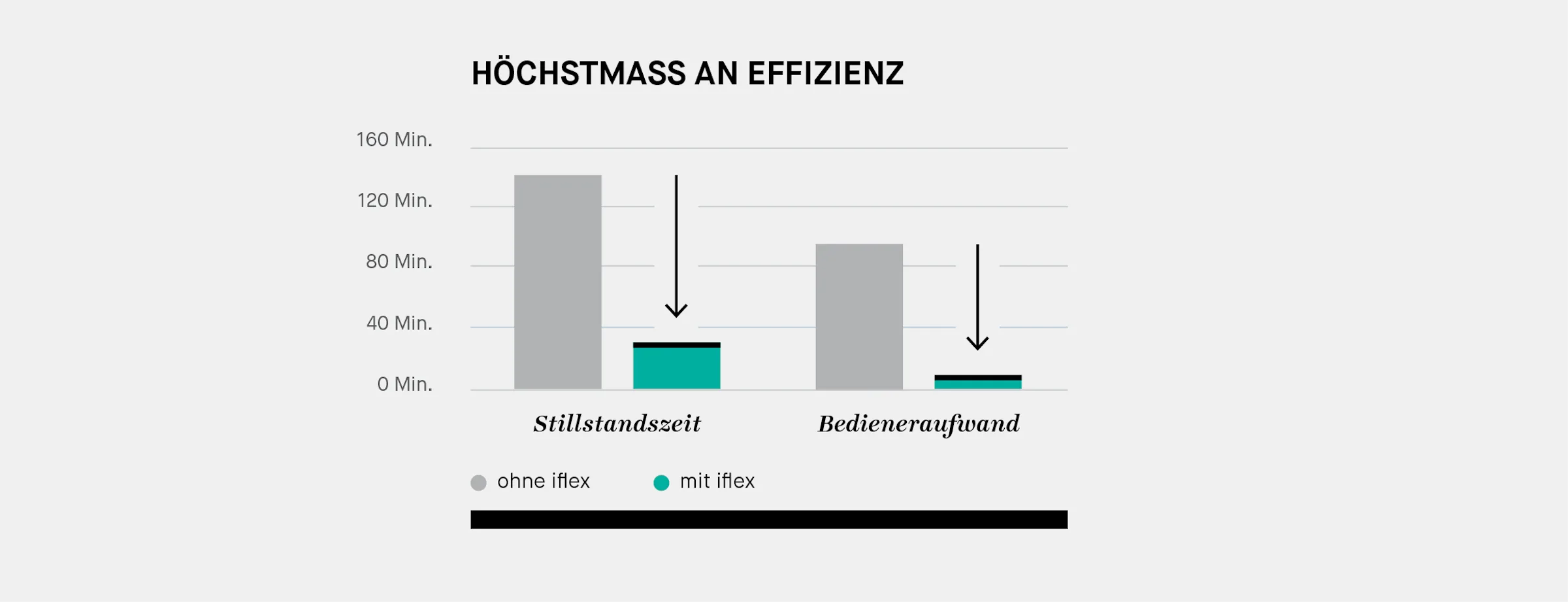

Um bis zu 70 Prozent verkürzt

Wie wichtig die neuen iflex-Optionen speziell im KHS InnoPET TriBlock für die hochflexible Getränkeabfüllung sind, zeigt sich beim zusammenfassenden Blick auf die Zeitersparnis: Abhängig von der spezifischen Umrüstroutine vor Ort beträgt sie rund 95 Minuten. Die verbleibenden manuellen Tätigkeiten dauern am Streckblasmodul nur noch 8 und am Etikettiermodul 20 Minuten; im Füllmodul ist der Formatwechsel vollständig automatisiert und erfolgt innerhalb weniger Sekunden ganz ohne Eingriff.

Insgesamt erfolgt die Umrüstung in weniger als einem Drittel der bisher benötigten Zeit – gute Rahmenbedingungen also für ein Höchstmaß an Flexibilität und Effizienz.