Clever und smart

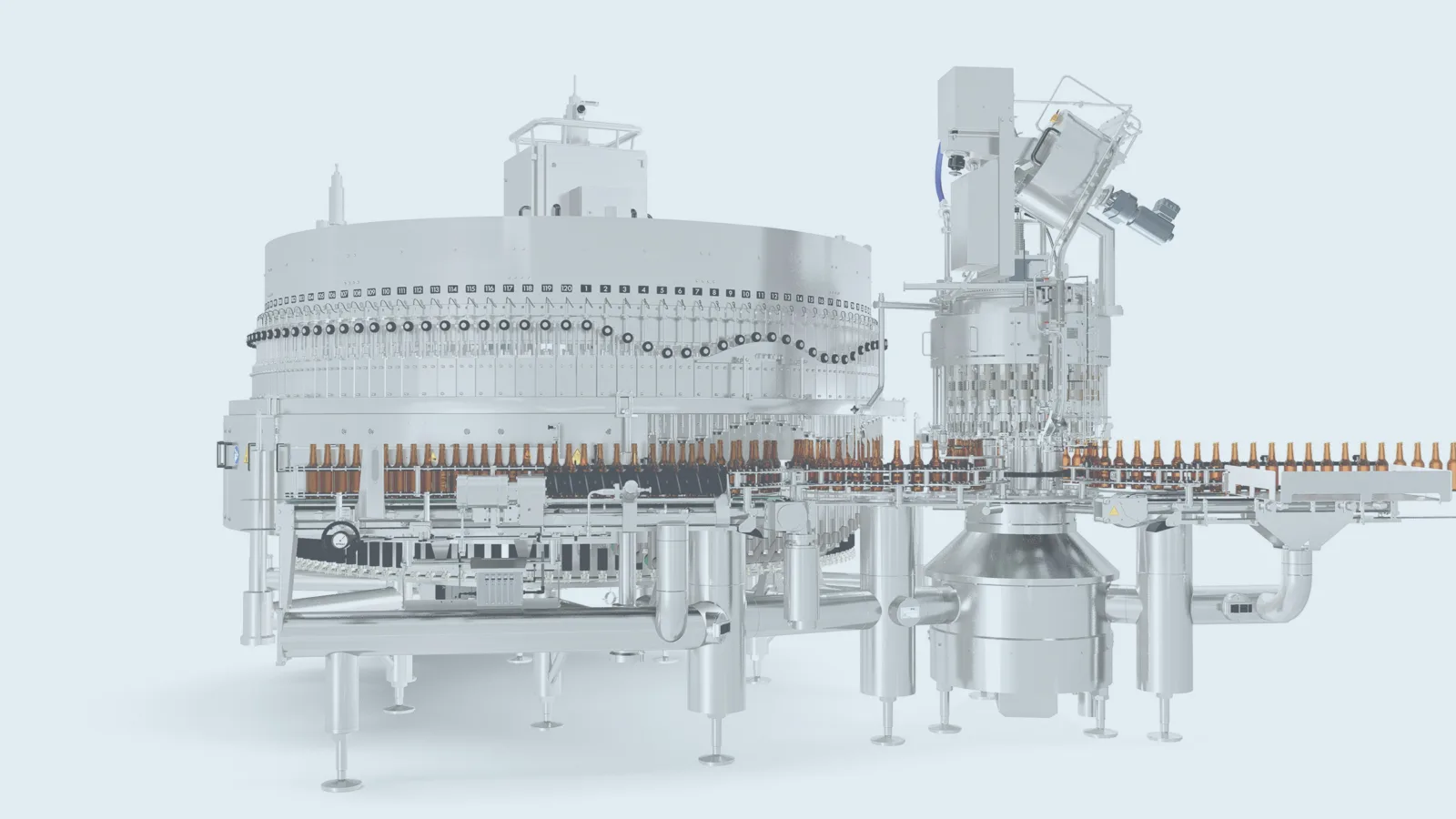

Die Mischung macht’s: Der Innofill Glass DRS ECO vereint ein bewährtes Füllsystem mit neuen und digitalen Technologien. Damit punktet der Glasfüller sowohl hinsichtlich seiner Effizienz als auch unter Nachhaltigkeitsaspekten.

Nicht erst seit gestern verändert sich die Welt des Brauens: Immer häufiger wenden sich Traditionsunternehmen neuen Marktnischen zu, um stagnierenden oder rückläufigen Umsätzen beim Bier entgegenzuwirken. Mit der Ausweitung auf Biermischgetränke oder Limonaden werden das Sortiment vielfältiger und die Absatzrisiken geringer, die Produktion aber umso komplexer.

Für die technische Ausstattung der Brauereien – besonders in der Abfüllung und Verpackung – folgen daraus hohe Anforderungen an die Flexibilität und Effizienz von Geräten und Maschinen. Diesen Anforderungen hat sich der Dortmunder Systemanbieter KHS als verlässlicher Partner der Getränkeindustrie schon seit Jahren verschrieben.

Aktuellstes Beispiel dafür ist die neue nachhaltige Glasfüllergeneration. „Die Basis unseres neuen Füllers bildet das in der Praxis bewährte vollautomatische und rechnergesteuerte Füllsystem“, erklärt Manfred Härtel, Product Manager Filling bei KHS in Bad Kreuznach. „Neu ist ein modularer Maschinenaufbau mit zahlreichen Optimierungen. Dazu zählt die Vereinheitlichung der Grundstruktur und Bauelemente, damit die Montage und Inbetriebnahme möglichst effizient erfolgen kann. Und wir können dank besserer Verfügbarkeit schneller ausliefern.“ Zugleich sorgt die Modularität der Maschine für mehr Zukunftssicherheit, wie Härtel betont: „Wer heute in eine Basismaschine investiert, kann sie künftig mit zusätzlichen Komponenten nachrüsten – je nachdem wie sich der Getränkemarkt und die eigene Produktpolitik entwickeln.“ Mehr Flexibilität ist kaum möglich.

»Wer heute in eine Basismaschine investiert, kann sie künftig mit zusätzlichen Komponenten nachrüsten.«

Product Manager Filling, KHS

Effizienter, nachhaltiger und intelligenter

Neu ist auch eine Reihe von zukunftsweisenden Technologien, die den Füller effizienter, nachhaltiger und intelligenter machen. Dazu zählen zum Beispiel die stufenlose kontinuierliche Regelung jedes einzelnen Füllventils sowie digitale und kamerabasierte Systeme zur Überwachung und Regelung des Abfüllprozesses. In der Summe sorgen sie gegenüber dem Vorgängermodell für eine Leistungssteigerung der Maschine sowie für deutlich geringeren Energie- und Medienverbrauch. Zugleich ermöglichen sie die exakte Reproduzierbarkeit höchster Produktqualität und ein Maximum an Produktsicherheit.

Der Aufbau der Maschine punktet mit Hygienic Design. Es ermöglicht zum Beispiel das selbstständige Ablaufen von Flüssigkeiten und erleichtert die Reinigung. Dazu zählen auch die Verlegung von Kabeln und Leitungen im Rahmenrohr, die „unsichtbare” Verbindung einzelner Sternmodule, der Verzicht auf Verschraubungen im Hygienebereich sowie die spaltfreie Versiegelung von Verbindungsstellen.

Die Bezeichnung ECO verdient sich der neue Füller durch das einzigartige KHS-ECO-System, ein spezielles Evakuierungs- und CO2-Spülverfahren für Glasflaschen. Dafür werden die Flaschen mit stark reduzierter Inertgasmenge und gleichzeitiger Vakuumunterstützung gespült. Gegenüber konventionellen Methoden werden dadurch bis zu 50 Prozent weniger CO2 verbraucht. Dank der optimierten Vakuumpumpe konnte KHS den Energieverbrauch im Vergleich zum Vorgänger um 20 Prozent senken.

Schnelle Formatwechsel

Mit Hilfe der serienmäßigen Schnellverriegelung QUICKLOCK von KHS können im Innofill DRS ECO Flaschenführungsteile mit wenigen Handgriffen werkzeuglos getauscht werden. Das verkürzt die Umstellzeit an Füllmaschine und Rinser um rund 30 Prozent. Die in Leichtbauweise im Hygienic Design ausgeführte Technik ermöglicht sicheren Halt der Formatteile und ist für Reinigung und Desinfektion gut zugänglich. Zugleich hält sie dank ihrer Stabilität Glasbruch oder Chemikalien sicher stand.

Sanfte Bremsung

Bevor konventionelle Flaschenstopper aktiviert werden, muss bisher die Abfüllleistung deutlich abgesenkt werden, um Flaschenbruch zu vermeiden. Diese bislang zwingend notwendige Maßnahme führt zu ungleichmäßigen Füll- und Überschäumergebnissen und damit zu Qualitätseinbußen. Bei einem Formatwechsel muss der Flaschenstopper umgerüstet werden. Das optionale KHS-Produkt SOFTSTOP hingegen ist ein kompakt und hygienisch gebauter Flaschenstopper, der bei voller Leistung aktiviert werden kann: Eine Lichtschranke misst die Abstände der Behälter vor der Zuführung in den Füller. Ein Bremskeil wird exakt zwischen zwei Flaschen positioniert, sodass die Füllerleistung unabhängig von ihrer Geschwindigkeit unverändert bleiben kann. Das schont sowohl die Behälter als auch die Maschinenteile, senkt den Lärmpegel und sorgt für ein sanftes Abbremsen des Flaschenstroms – ohne dass Flaschen umfallen oder brechen. Die Überschäumung ist konstanter oder kann – je nach Qualitätsvorgaben – auf ein Minimum reduziert werden. Das hilft, ein zu hohes Überschäumen zu vermeiden und reduziert die Produktverluste. Bei einem Formatwechsel stellt der Bediener den Flaschenstopper automatisch dem neuen Behälterdurchmesser entsprechend ganz einfach ein. Eine Umrüstung ist nicht erforderlich.

Zahlen und Fakten: INNOFILL GLASS DRS ECO

- Leistungsbereich von 15.000 bis 80.000 Flaschen pro Stunde

- Flaschengrößen zwischen 100 Milliliter und 1,5 Liter

- 48 bis 216 Füllstellen

- Abfülltemperatur von 4 bis 20 Grad Celsius

- Verarbeitung von Bier, Biermischgetränken und kohlensäurehaltigen Erfrischungsgetränken

Individuelle Rundumkontrolle

Im Füller selbst sorgt das optionale KHS Diagnose-Assistenz-System DIAS für eine Rundumüberwachung des gesamten Füllprozesses. In jedem einzelnen Füllventil sind Drucksensoren installiert, die lückenlos Flascheninnendruck, Zeit und Schrittfolge erfassen und dokumentieren. Kontrolliert werden insbesondere die Evakuierungs- und CO2-Spülprozesse, um eine möglichst niedrige Sauerstoffaufnahme sicherzustellen. Wird – egal wo in der Maschine – ein Flaschenbruch erkannt, erfolgt automatisch die sogenannte Bottle-Burst-Routine mit Scherbenabspritzung und Minder- oder Nichtbefüllung benachbarter Flaschen zur Vermeidung von deren Kontamination mit eventuellen Glassplittern. Die von den Sensoren gelieferten Daten lassen sich als Druckkurve auf dem HMI-Bildschirm darstellen. Bei eventuellen Abweichungen von Sollwerten erfolgt sofort eine Fehlermeldung – Fehler können so schnell erkannt, lokalisiert und direkt behoben werden. Aber auch darüber hinaus sind die Daten eine wertvolle Informationsquelle: Sie ermöglichen eine statistische Beurteilung, auf deren Basis künftige Fehlerquellen im Rahmen einer vorbeugenden Wartung bereits im Vorfeld ausgeräumt werden können. Damit sichert DIAS gleichbleibende Produktqualität und die kontinuierliche Aufrechterhaltung des laufenden Betriebs.

Neu sind die stufenlose kontinuierliche Regelung jedes einzelnen Füllventils sowie digitale Systeme zur Überwachung und Regelung des Abfüllprozesses.

Weniger Produktverluste

Ein besonders intelligentes Feature des neuen Füllers ist die optionale OPTICAM von KHS, die kameraunterstützte Regelung der Hochdruckeinspritzung (HDE). „Dieser Prozessschritt ist entscheidend für die Qualität des fertigen Bieres, weil der bei der Einspritzung erzeugte Schaum den Restsauerstoff aus der Flasche verdrängt“, beschreibt Härtel die Funktion der HDE. „Bisher muss das durch den Bediener eingestellt und kontinuierlich überprüft werden. Um das Ergebnis zu bestätigen, müssen einzelne Flaschen sogar ins Labor. Mit unserer OPTICAM wird die HDE vollautomatisch mit Hilfe von zwei Kameras geregelt, die auf die Schaumbildung blicken.“ In der Vergangenheit haben Brauereien bei der manuellen HDE-Regelung oft übermäßig viel aufgeschäumt, um sicherzugehen, dass möglichst wenig Sauerstoff aufgenommen wird. Das führte zu entsprechendem Produktverlust. „Mit der automatischen Regelung lässt sich der Schwund um bis zu 50 Prozent reduzieren“, freut sich Härtel. „Die Qualitätseinstellungen sind damit nicht mehr von der Tagesform des Bedieners abhängig, sondern lassen sich jederzeit exakt reproduzieren.“ Selbstverständlich kann über das HMI flexibel Einfluss auf die Regelung genommen werden, und bei nennenswerten Abweichungen lassen sich hier Ursachen ablesen und die Einstellungen gegebenenfalls korrigieren.

Automatisch aktivierbare CIP-Kappen

Eine weitere Option zur Effizienzsteigerung und Ressourceneinsparung sind die Spülhülsen, die für den CIP-Betrieb auf Knopfdruck ein- und ausgeschwenkt werden können. Musste für das manuelle Wechseln der Spülhülsen bisher mit einem Zeitaufwand von bis zu 20 Minuten gerechnet werden, erfolgt dies jetzt automatisch. Die Füllhöhensonde kontrolliert die Reinigung jedes einzelnen Füllventils, indem sie anhand des Leitwertes den Medienwechsel in der Spülhülse beziehungsweise CIP-Kappe zwischen Lauge, Säure, Desinfektion oder Wasser detektiert. Das bisher bei sterilen oder hygienischen Maschinen bestehende Risiko, dass Bediener beim manuellen Wechsel Fehler machen konnten, entfällt: Dieser findet nun vollautomatisch statt – mit positiven Folgen auch für die hygienische Sicherheit.