Innovationen in Serie

Die ersten fast 40 Jahre seines Bestehens handelte Holstein & Kappert mit technischen Artikeln aller Art bis hin zu Brauerei- und Mälzereimaschinen. Einmal auf den Geschmack der Eigenfertigung gekommen, erwarb sich das Unternehmen ab 1907 schnell einen Ruf als technischer Vorreiter.

Der Anfang des 20. Jahrhunderts markiert den Aufstieg des Flaschenbieres. Die Montanindustrie, das Rückgrat der deutschen Wirtschaft, expandierte stark – eine Blüte, die sich auch auf den Flaschenbierkonsum auswirkte, der kräftig anstieg. Während Brauer zunächst nur in Fässer abfüllten, weil das für sie bequemer und lukrativer war, gründeten sich überall Bierverleger, die das Getränk in Glasflaschen füllten. Das geschah teils unter abenteuerlichen Umständen, auf Abfülleinrichtungen, die technologisch nicht ausgereift waren und unter oft völlig unzureichenden hygienischen Bedingungen. Die Qualität des Bieres, das auf diese Weise behandelt wurde, litt natürlich erheblich und beschädigte das Image der neuen Darreichungsform. Das brachte die Brauereien, die sich dem Flaschenbiergeschäft zunächst nur widerwillig gewidmet hatten, dazu, ihre selbst abgefüllten Flaschen nun mit der Bezeichnung „Original-Brauereiabfüllung“ zu versehen. Mit diesem Qualitätsversprechen konnten sie sich bei den Verbrauchern von der minderwertigen Ware abgrenzen – und schufen zugleich eine riesige Geschäftschance für Maschinenbauer, die das dafür erforderliche Gerät herstellen konnten.

Vom Handel zur Fertigung

Diese Gelegenheit ergreift auch Holstein & Kappert, ein Unternehmen, das in den ersten fast vierzig Jahren seiner Firmengeschichte nur mit technischen Artikeln gehandelt hat. Eine 1905 gegründete Tochtergesellschaft, die „Erste westfälische Kellereimaschinenfabrik Phönix GmbH“, ist jedoch wenig erfolgreich. Fritz Kappert, der das Unternehmen 1889 von seinem Vater und Firmengründer Carl übertragen bekommen hat, beschließt daraufhin, die Fabrikation selbst zu übernehmen – und zwar direkt unter seinen Augen in neuen Geschäftsräumen an der Bremer Straße in Dortmund. Auf den ersten Anlagen können etwa 1.000 Flaschen pro Stunde verarbeitet werden. Da die Reinigung in den drei Schritten Weichen, Bürsten und Nachspritzen jeweils mit Hilfe separater Apparate erfolgen muss, ist sie jedoch raumgreifend und personalaufwendig: Um die Leistungsfähigkeit der Maschine ganz auszuschöpfen, sind sechs bis sieben Personen für ihre Bedienung erforderlich.

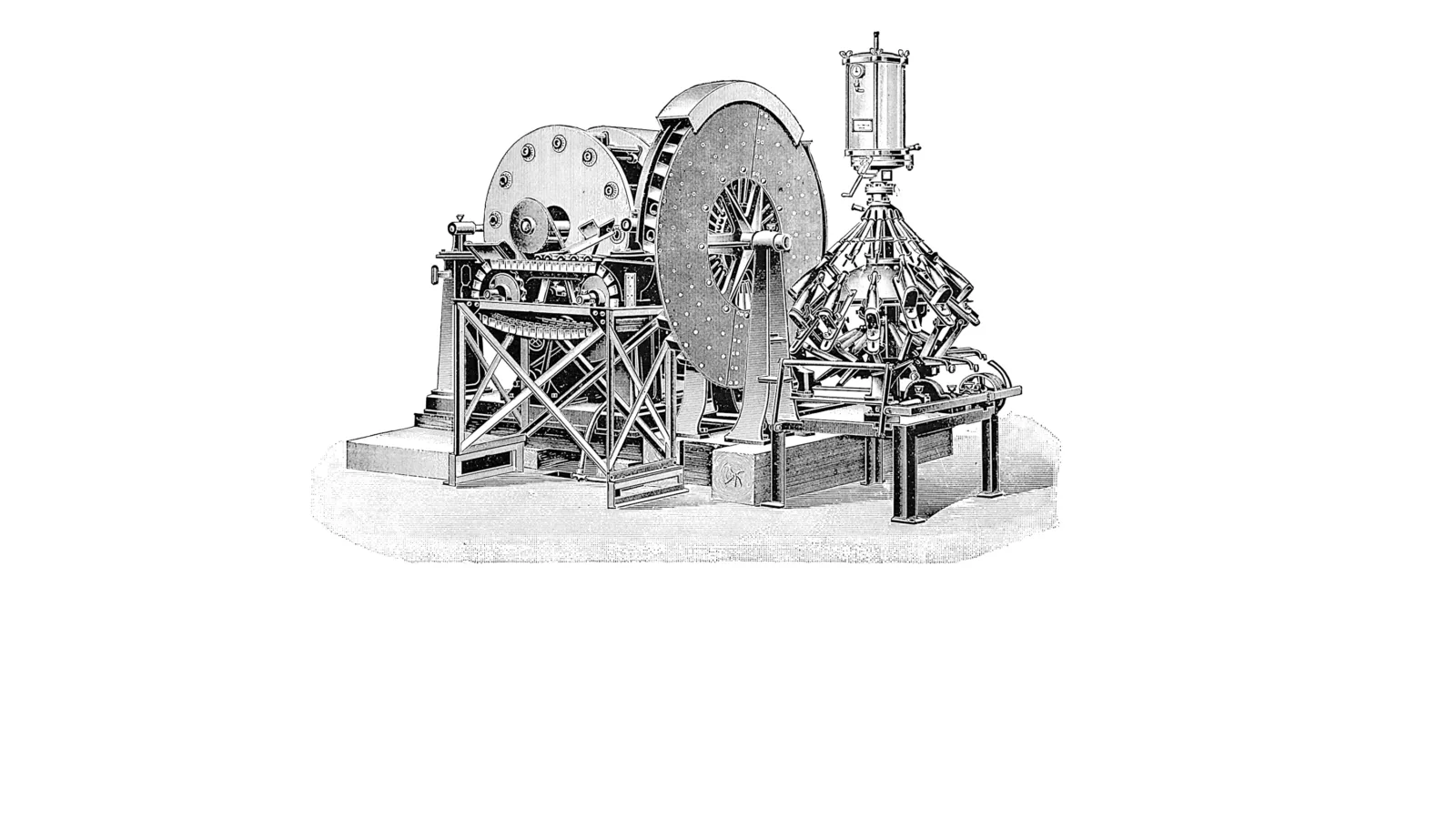

1907 stellt das inzwischen zusammengelegte und als Holstein & Kappert Maschinenfabrik Phönix GmbH firmierende Unternehmen den „Kraftrevolver“ her, seine erste halbautomatische Flaschenreinigungs- und füllmaschine – wenn man so will, eine frühe Ausgabe der heutigen Hochleistungsrundläufer.

Fritz Kappert selbst ist kein Ingenieur, aber er bringt seine Erfahrungen aus vielen Gesprächen mit Brauern ein und hat eine glückliche Hand bei der Verpflichtung von kompetenter Unterstützung: Der Konstrukteur Carl Petersen stößt als erster technischer Geschäftsführer zum Team dazu, ein Techniker, der zuvor in Berlin in einer Fabrik für Etikettiermaschinen tätig war. Petersen baut den Horizontal-Automaten so um, dass das bisher rund zwei Meter hohe Ungetüm nur noch halb so groß ist und versieht ihn mit einem Ausspritzapparat. Jetzt ist die Anlage marktfähig und erweist sich als ein so großer technischer Fortschritt, dass sie in den folgenden Jahrzehnten für das H&K-Sortiment prägend sein soll. Nach nur drei Jahren sind davon bereits 100 Stück verkauft – insgesamt werden es im Lauf der Jahre über 1.100 Exemplare, die den Namen Holstein & Kappert bei Herstellern aller Arten von Getränken in Europa und weltweit bekannt machen.

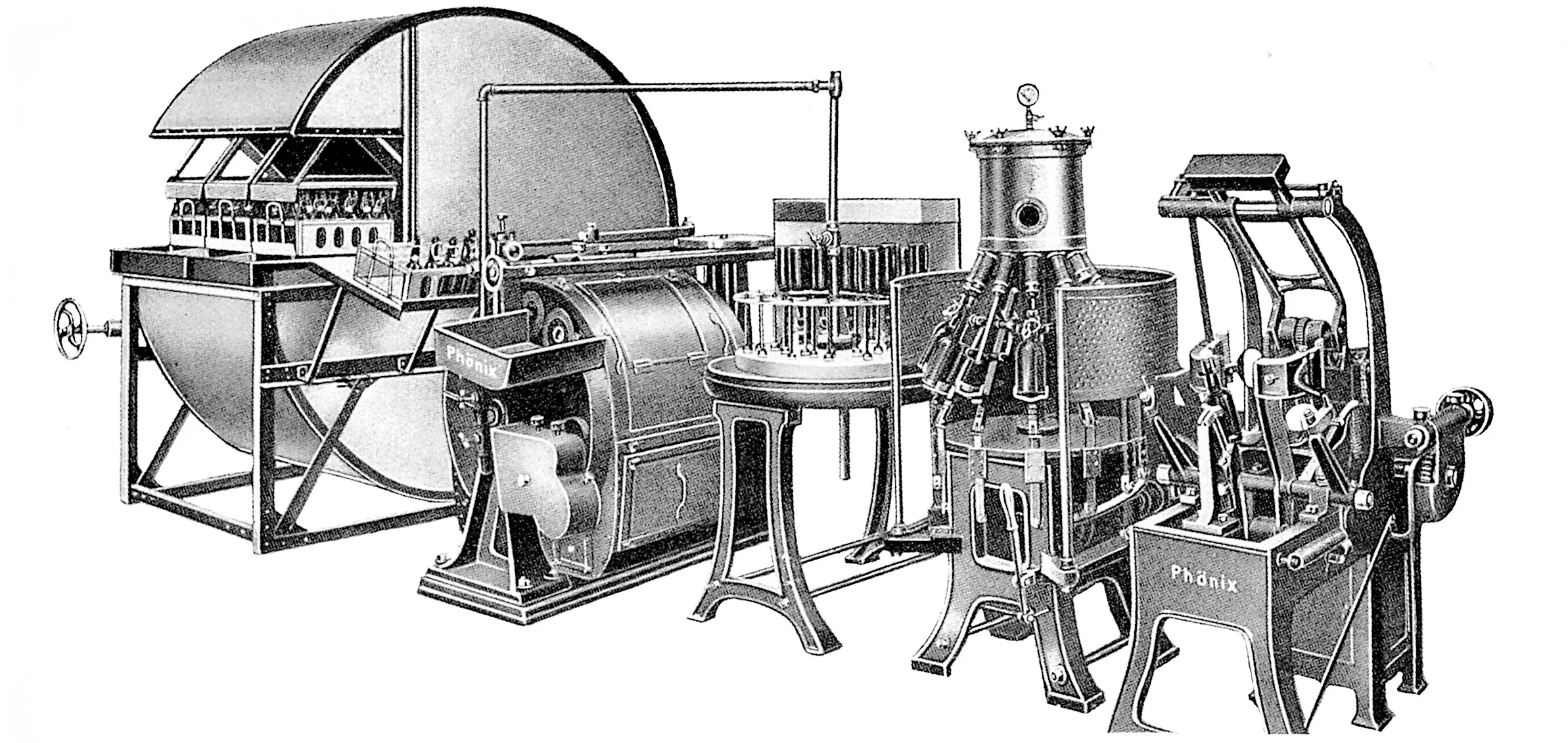

Eine der frühen Flaschenkellereianlagen mit Flaschenbürstanlage und der „Nova Practica“-Weichmaschine.

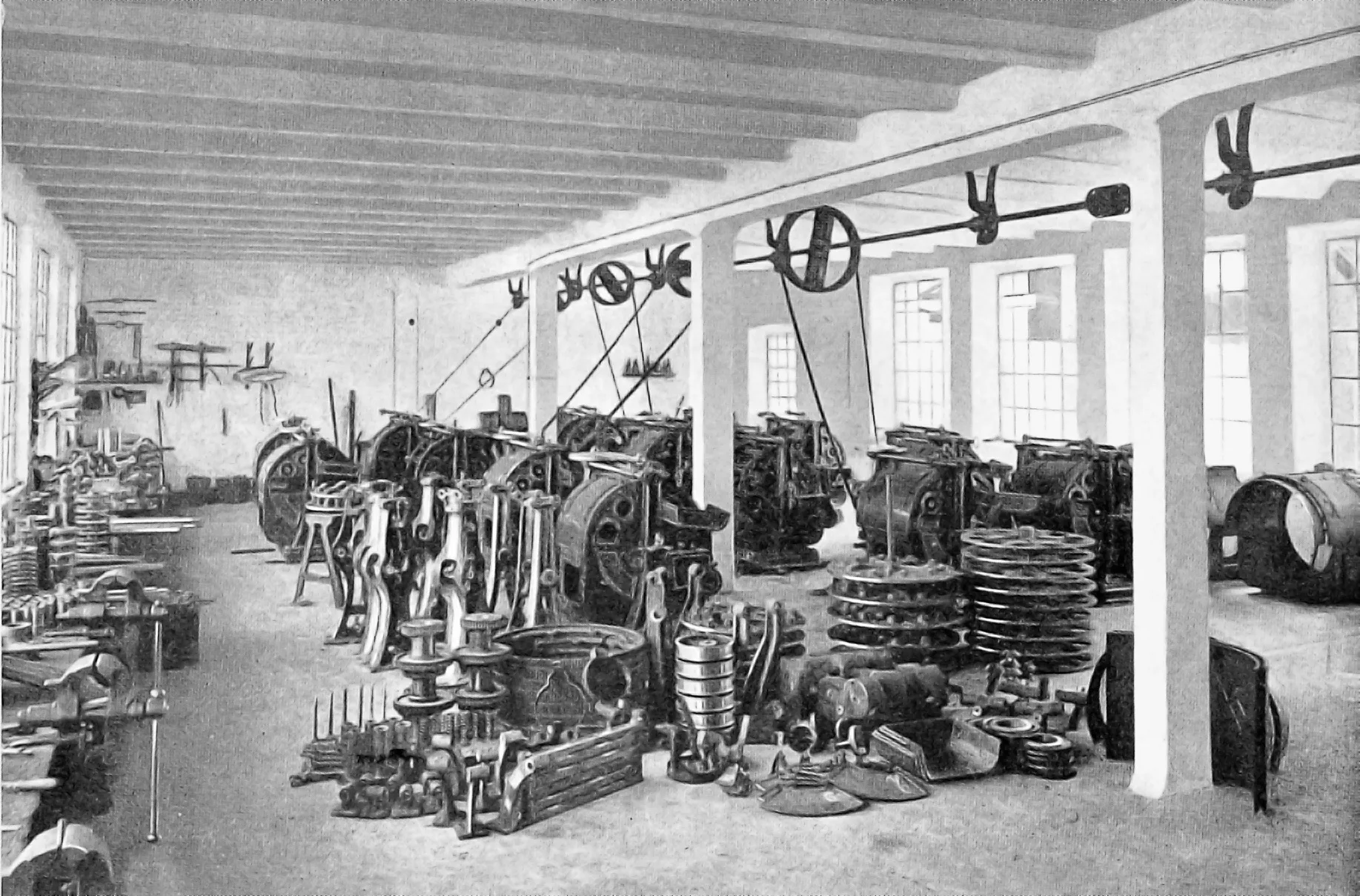

Blick in eine der Werkstätten der Holstein & Kappert Maschinenfabrik Phönix an der Bremer Straße in Dortmund (um 1910).

Umfangreiches Sortiment

Zur Ergänzung der eigenen Konstruktionen übernimmt man von dem Stuttgarter Maschinenbau-Unternehmen Göbel den Generalvertrieb für die „Nova-Practica“, eine Weichmaschine mit 4 Kammern, in denen sich je ein Zellenrad mit Flaschenkästen dreht. Auch dieser Apparat wird ein kommerzieller Erfolg: Mit fast jedem Horizontal-Automaten wird auch eine „Nova-Practica“ verkauft. Innerhalb kürzester Zeit nach Aufnahme der eigenen Produktion verfügt Holstein & Kappert nun bereits über eine umfassende Palette an Reinigungs- und Füllmaschinen, die verschiedene Kundenbedürfnisse abdeckt. Dazu zählen insbesondere:

- Zwillingsbürstmaschinen mit angebautem Nachspüler für 1.000 Flaschen pro Stunde,

- Horizontal-Automaten mit 6 und 10 Bürststellen sowie separatem Nachspritzer mit 45 oder 60 Spritzstellen für 1.800 bis 2.500 Flaschen pro Stunde,

- Vertikalbürstautomaten mit 2 mal 10 karussellartig umlaufenden Bürststellen und eingebautem Nachspritzer bis 3.000 Flaschen pro Stunde,

- Batterie-Füllmaschinen mit 2 und 4 Elementen für 1.000 Flaschen pro Stunde,

- Rotierende Schräg-Füllmaschinen mit 8 und 12 Füllelementen und mechanischer Flaschenanpressung für 1.000 bis 2.000 Flaschen pro Stunde,

- Rotierende Drehbecher-Füllmaschinen mit 24 Füllstellen für 3.000 Flaschen pro Stunde,

- Rotierende Flaschen-Füllmaschinen mit Bogenkettentransporteur und pneumatischer Flaschenanpressung mit 28 Füllstellen für 3.000 Flaschen pro Stunde.

Die eigene Fertigung erforderte nun auch eine Konstruktionsabteilung: Reißbretter für Technisches Zeichnen (um 1916).

Kurios ist, dass es schon mit dem Beginn der eigenen Produktionstätigkeit zu Berührungen mit Enzinger kommt: 1909 kopiert H&K Hähne, die Enzinger in Worms für seine rotierenden Füller nutzt, um die komplizierteren Kolbenschieber abzulösen. Das Enzinger-Original ist bei Brauereien jedoch gesetzt: Bei H&K kaufen sie bis zum Beginn des Ersten Weltkriegs nur Weich- und Reinigungsanlagen. Selbst die Hamburger Firma Anker, die für die Dortmunder zunächst den Export übernimmt, behält gleichzeitig die Vertretung für die Enzinger-Flaschenfüller. Als Holstein & Kappert 1912 in seinem ersten Drehbecher-Füller erstmals Zentriertulpen präsentiert, werden diese von Enzinger nachgebaut und zum Patent angemeldet. H&K geht juristisch gegen diesen Fall von Plagiarismus vor – und behält Recht.