Zauberwürfel

Wer in der Lebensmittelindustrie Neuland betreten will, tut gut daran sich einen geeigneten Partner auszusuchen.

Als Begleiter auf dem Weg zu einer Verpackungsinnovation hat sich Hershey’s, einer der ältesten und größten US-amerikanischen Schokoladenhersteller, den Pouch-Spezialisten KHS Bartelt ausgesucht.

Wenn einer der weltweit größten Schokoladenhersteller auf der Suche nach einer echten Verpackungsinnovation ist, dann lässt sich KHS nicht lange bitten. Als das traditionsreiche US-amerikanische Unternehmen Hershey’s 2015 eine würfelförmige Verpackung anfragte, stieg der Dortmunder Systemanbieter „in den Ring“ und gab ein Angebot ab. Der Rest ist inzwischen Geschichte: Die ersten zwei KHS-Maschinen stehen seit Mitte 2017 in Hershey, dem liebevoll „Chocolatetown, USA“ genannten Quartier, das der Firmengründer für seine Mitarbeiter in Derry, Pennsylvania errichten ließ und das seinen Namen trägt.

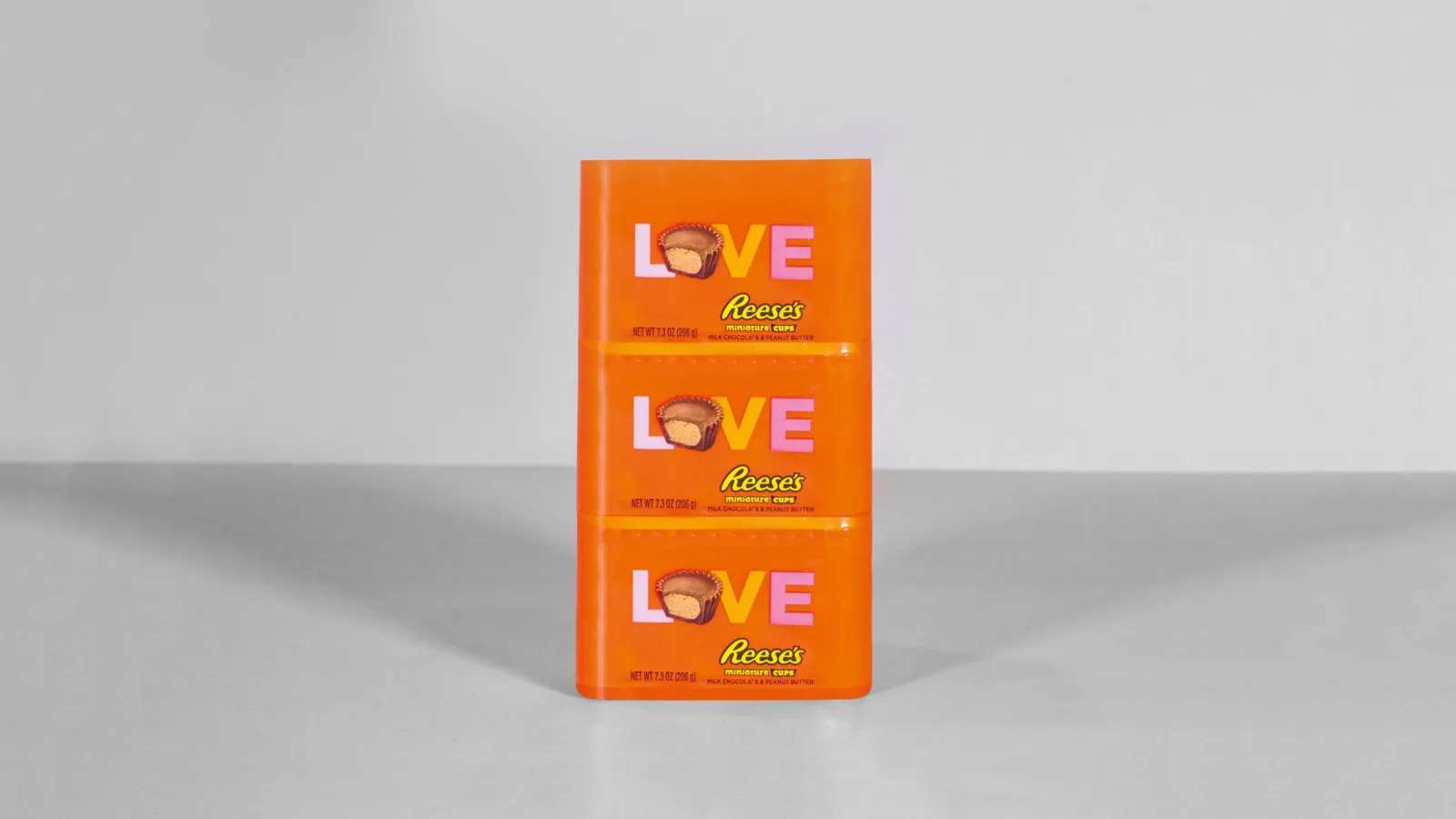

Scott Fedor, bei Hershey‘s als Director Global Replatforming & New Technology Engineering verantwortlich für die neue Verpackung, ist mit dem Erreichten mehr als zufrieden. In der Vergangenheit hatte das Unternehmen mit Blick auf die Marge seiner Produkte bei der Primärverpackung im Wesentlichen auf eine Beutellösung gesetzt und mehr Energie in die Sekundärverpackung investiert. Fedor erklärt, warum Hershey sich letztlich auf die Suche nach einer neuen Verpackungsform machte: „Viele Verbraucher und auch der Einzelhandel haben immer wieder beklagt, dass nicht sehr gut zu erkennen sei, zu welchem unserer Produkte man bei den in Kartons liegenden Tüten greift. Daraufhin haben wir überlegt, wie wir unseren Markenauftritt am Point-of-Sale optimieren und eine bessere Sichtbarkeit für unsere Marke erzielen können.“ Dass dieser Prozess keine Sache von ein paar Wochen sein würde, war schnell klar. Die Frage, wie viele Ideen im Verlauf des Projektes erwogen und verworfen wurden, kann Fedor leicht beantworten: „Wir haben unsere Entwürfe nach dem Alphabet benannt und mit Zahlen versehen. Erst die Variante mit dem Arbeitstitel „J 8“ wurde ein Erfolg – das vermittelt einen Eindruck von der Fülle der Alternativen, die wir ausgearbeitet, geprüft und dann doch nicht weiterverfolgt haben.“ Herausgekommen ist ein stapelbarer und wiederverschließbarer Würfel, der sich im Regal von allen vier Seiten gut in Szene setzt und der die ansonsten ähnlich gestalteten Produkte wirkungsvoll und gut unterscheidbar präsentiert.

Zu den Vorsichtsmaßnahmen gehörte auch, dass eigens für die neuen Maschinen ein ehemaliges Lagergebäude umgebaut und mit einer Klimaanlage ausgestattet wurde, zu dem nur das Kernteam Zugang erhielt.

Streng geheim

Der kryptische Arbeitstitel „J 8“ verweist auf ein wichtiges Detail der Zusammenarbeit zwischen KHS und Hershey’s: die Geheimhaltung. Es sollte unter allen Umständen verhindert werden, dass eines der übrigen am Projekt beteiligten Unternehmen die gemeinsame Idee in Eigenregie umsetzt. John Turner, Chief Operations Officer bei KHS USA, beschreibt, wie umsichtig die beiden Partner dabei vorgingen: „Bestimmte Aspekte der neuen Maschine konnten nicht ausgeschrieben werden, da wir sonst zu viele Details preisgegeben hätten. Selbst die Recherche nach Zulieferern wie Folien- oder Tiefziehmaschinenherstellern erfolgte meist, ohne dass diese etwas davon erfuhren.“ Scott Fedor resümiert: „Es war eine enorme Herausforderung, etwas ganz Neues zu entwickeln, ohne darüber sprechen zu können. Zugleich war das der Grund, uns für KHS zu entscheiden: Das Vertrauen, das unsere Informationen in guten Händen sind.“

Von links nach rechts: Roger Calabrese (Head of Research and Development, KHS USA Inc., Sarasota), Scott Fedor (Director of Global Replatforming and New Technology Engineering, Hershey’s), Jenny Errichetti (1st Shift Team Leader, Hershey’s), Dr. Mohamed Astitouh (Head of Project Management, KHS USA Inc., Sarasota), Marc Barr (2nd Shift Team Leader, Hershey’s)

Info: Maßgeschneidert

Den US-amerikanischen Markt für Pouches hat Bartelt entscheidend mitgeprägt. Seit der vollständigen Übernahme durch KHS im Jahr 2003 hat das Unternehmen das daraus resultierende Synergiepotenzial konsequent genutzt, um Innovationen in Serie zu produzieren. Mit den individuell an Kundenbedürfnisse angepassten Innopouch-Maschinen von KHS Bartelt begegnen Produzenten dem schnellen Wandel der Anforderungen ihres Marktes souverän und flexibel:

- Einfach: IM-Serie

Meistverkaufte HFFS-Maschine* der Welt – preisgünstig, robust und zuverlässig. - Großformatig: RPM-Serie

Getaktete Rundläufer mit geringem Platzbedarf. - Anspruchsvoll: K-Serie

Linearantriebe mit durchgängiger Servoausstattung für höchste Flexibilität.

* HFFS-Maschine = Horizontale Form-Fill-Seal-Maschine

So geheim war das Projekt Innopouch Cube, dass die Maschinen in einer von Hershey's eigens für diesen Zweck leergeräumten Halle aufgestellt und in Betrieb genommen wurden. Ihr Ansprechpartner zum Thema

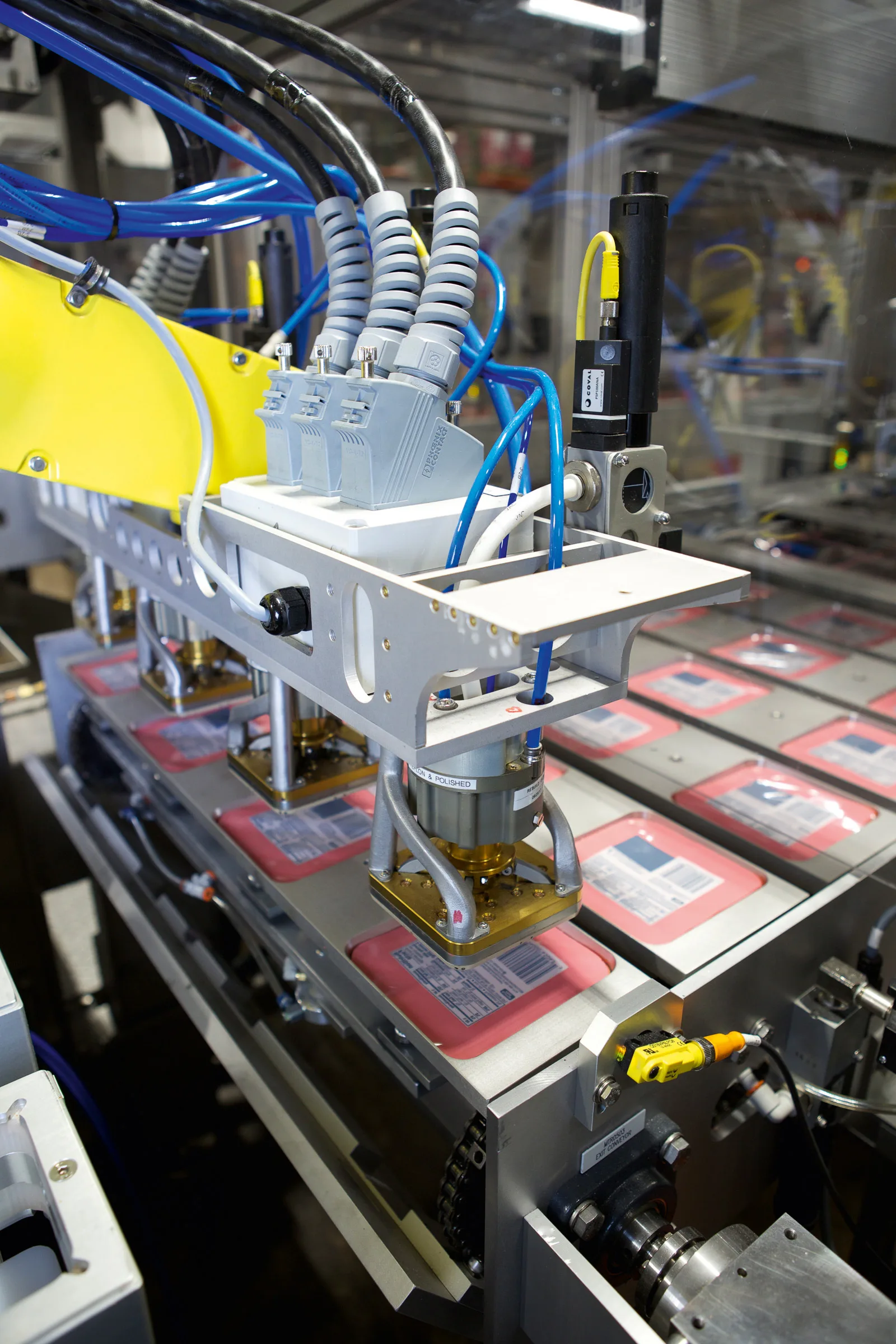

Mit einer Leistung von bis zu 100 Takten pro Minute produziert die Innopouch Cube von KHS die innovative Packungsform des Schokoladenherstellers.

Mehr Linie als Maschine

Maßgeschneidert Pouches von KHS Bartelt: Den US-amerikanischen Markt für Pouches hat Bartelt entscheidend mitgeprägt. Seit der vollständigen Übernahme durch KHS im Jahr 2003 hat das Unternehmen das daraus resultierende Synergiepotenzial konsequent genutzt, um Innovationen in Serie zu produzieren. Mit den individuell an Kundenbedürfnisse angepassten Innopouch-Maschinen von KHS Bartelt begegnen Produzenten dem schnellen Wandel der Anforderungen ihres Marktes souverän und flexibel: Einfach: IM-Serie Meistverkaufte HFFS-Maschine* der Welt – preisgünstig, robust und zuverlässig. Großformatig: RPM-Serie Getaktete Rundläufer mit geringem Platzbedarf. Anspruchsvoll: K-Serie Linearantriebe mit durchgängiger Servoausstattung für höchste Flexibilität.

Bei Null anfangen

Auch für Roger Calabrese, bei KHS am Produktionssitz in Sarasota, Florida verantwortlich für Research & Development, ist „J 8“ etwas ganz Besonderes: „So ein Projekt habe ich in den 32 Jahren meiner Berufstätigkeit noch nie erlebt“, betont er. „Üblicherweise können wir, wenn wir neue Maschinen konstruieren, auf bestehende Technik zurückgreifen und diese weiterentwickeln. Hier haben wir tatsächlich bei Null angefangen.“ Im Verlauf der Arbeit wurde das Design der Verpackung mehrfach angepasst, etwa um Boden und Deckel des Würfels zu optimieren, die Wandformung zu verbessern und die Insertion von Boden und Deckel zu modifizieren. Ungewöhnlich findet Calabrese auch den Mut des Schokoladenherstellers: So überzeugt war der Kunde vom Erfolg der gemeinsamen Mission, dass er eine zweite Maschine bestellte, bevor die erste ausgeliefert war.

Auf den beiden Prototypen wurde „Hershey cubed“, wie die Verpackungsinnovation jetzt ganz offiziell heißt, zunächst nur für die „Chocolate World“ – den werkseigenen Showroom und Verkaufsraum – produziert. „Ein Projekt mit riesen Herausforderungen und vor allem unter enormem Zeitdruck.“ resümiert Dr. Mohamed Astitouh, Head of Project Management, KHS USA Inc., am Standort Sarasota. „Nach dem ersten Produkttest hieß es nun in kürzester Zeit alle Vorbereitungen zu treffen, um mit zwei Maschinen mehrere Millionen von Cubes für die landesweite Markteinführung zu produzieren.“

Rechtzeitig zum Weihnachtsgeschäft wurden die ersten Produkte an diverse Supermärkte ausgeliefert, wo sie im Regal und in Zweitplatzierungen angeboten und von Konsumenten begeistert angenommen wurden. Die nächsten Cubes ließen nicht lange auf sich warten und wurden für den Valentinstag landesweit in den Supermärkten angeboten. Klar ist, dass der neue Würfel eine Reihe von Vorteilen bietet: „Konsumenten halten sich im Supermarkt genau 30 Sekunden im Gang mit den Süßwaren auf – wenn sie in dieser Zeit nicht finden, was sie suchen, gehen sie weiter und setzen den Einkauf bei anderen Produktkategorien fort“, erklärt Scott Fedor die Verbrauchergewohnheiten. „Da ist eine verbesserte Markenwirkung für uns natürlich essenziell. Auch das Problem, dass sich der Inhalt einer einmal geöffneten Tüte in der ganzen Speisekammer verteilt, ist mit den stapelbaren und wiederverschließbaren Verpackungen gelöst. Und schließlich macht sich Hershey cubed auf der Küchentheke so gut, dass man es ausgezeichnet dort stehen lassen kann - und die ganze Familie einfach zugreift“, freut sich Fedor.

* HFFS-Maschine = Horizontale Form-Fill-Seal-Maschine

Noch Fragen?

Dr. Mohamed Astitouh

Head of Project Management KHS USA Inc., Sarasota

+1 9414480441 mohamed.astitouh@khs.com