Wächst mit seinen Aufgaben

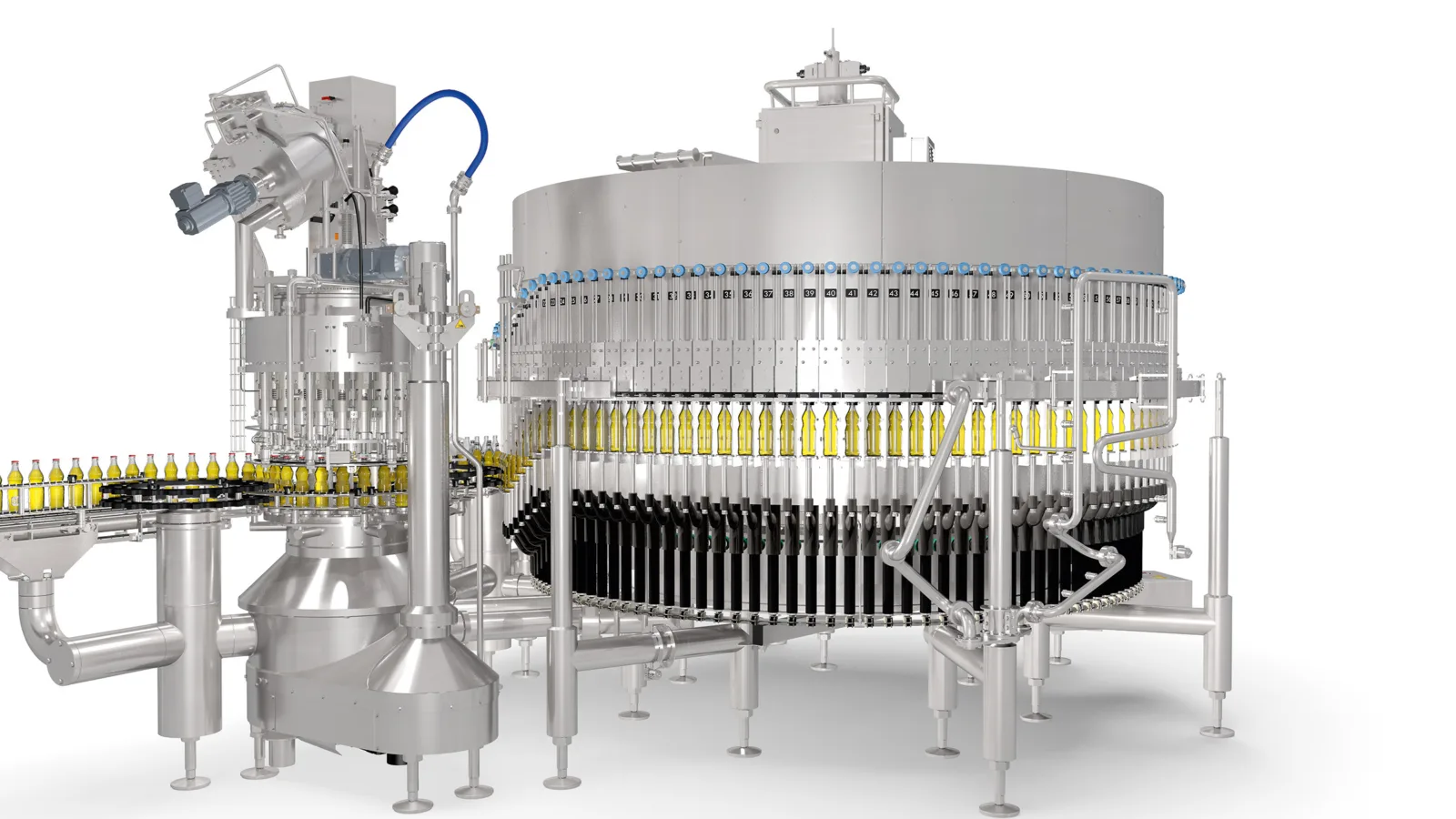

Mehr Tempo und mehr Spielraum – das wünschen sich besonders Getränkehersteller mit großer Angebotsvielfalt und häufigen Produkt- und Behälterwechseln. All das bietet ihnen der neue Langrohrfüller von KHS – zusammen mit einer Wachstumsperspektive für die Zukunft.

Langrohrfüller werden besonders im sensiblen Bereich eingesetzt, zum Beispiel in der Abfüllung von Bier oder der Heißabfüllung von sensitiven Getränken wie Saft. Auf ihnen werden überwiegend Glas-, aber auch PET-Flaschen und Formbehälter mit einem Inhalt von bis zu drei Liter verarbeitet. Das Langrohrprinzip ermöglicht große Schüttleistungen und eine kurze Füllzeit, da es durch die unterschichtende Füllung im Behälter kaum zu Turbulenzen kommt. Das sorgt für eine geringe Sauerstoffaufnahme – wichtig zum Beispiel für Orangensäfte. Diese verlieren sonst ihre appetitliche gelbe Farbe und färben sich braun, sofern keine Zusatzstoffe wie Vitamin C hinzugegeben werden. Anders als bei einer normalen Abfüllung von Säften, bei der sich die Fruchtfasern oben im Behälter sammeln und Pfropfen bilden, lagert sich beim Langrohrfüller weniger Luft an den Fasern an – eine Propfenbildung findet nicht statt.

Die unterschichtende Füllung sorgt für eine geringe Sauerstoffaufnahme und macht Evakuierungsschritte überflüssig.

Füller mit Tradition

Auch bei der Abfüllung von Bier in nicht vakuumstabile PET- oder Aluminium-Flaschen zeigt sich der Vorteil der unterschichtenden Füllung: Die geringe Sauerstoffaufnahme macht Evakuierungsschritte überflüssig, die zu einem Zusammenziehen oder Einknicken des Behälters führen könnten.

„Langrohrfüller von KHS haben Tradition“, erklärt Manfred Härtel, Product Manager Filling. „In den Siebziger- und Achtzigerjahren wurden sie für die Bierabfüllung an unserem Standort in Bad Kreuznach gebaut. Damals gab es zwar schon ein rechnergesteuertes Füllsystem, aber das war noch mit Zahnrädern und Getrieben ausgestattet.“ Längst seien an deren Stelle Sternund Servoantriebe getreten. Die Verblockung der Sterne und Karussells erfolge heute digital und synchronisiert mit Servomotoren. Dadurch könne der Vortisch entfallen.

Modularer Aufbau

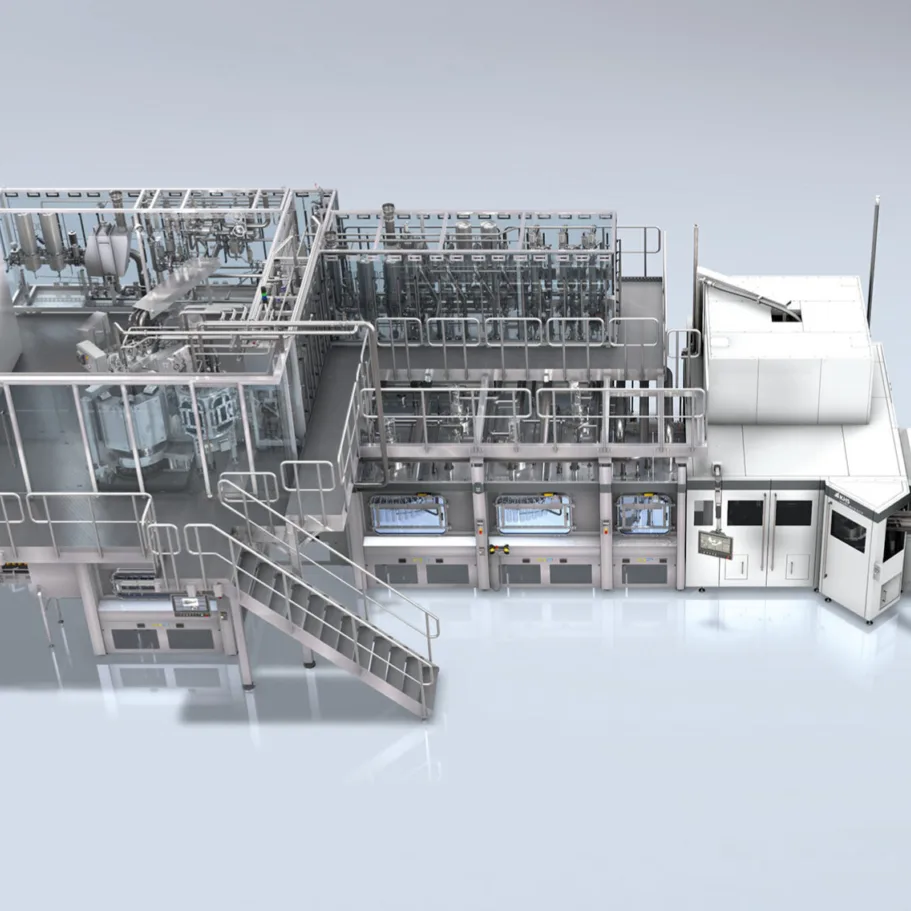

Mit seiner jetzt erfolgten Neukonstruktion reiht sich der neue Langrohrfüller in das Ende 2019 vorgestellte modulare Plattformkonzept des Innofill Glass DRS ECO ein. Abfüller profitieren dabei von zahlreichen Optimierungen: Einerseits wurden für den modularen Maschinenaufbau sowohl die Grundstruktur als auch die Bauelemente vereinheitlicht. Dank besserer Verfügbarkeit können die Füller schneller ausgeliefert werden. Die Montage und Inbetriebnahme vor Ort beim Kunden sind standardisiert und können deshalb innerhalb entsprechend kurzer Zeit erfolgen. Andererseits verbessert der neue Aufbau auch die Hygiene deutlich: Durch den Wegfall des Vortisches findet keine Pfützenbildung mehr statt. Die wartungsfreie Antriebstechnik reduziert zudem den Reinigungsaufwand.

Die serienmäßigen Schnellverriegelung QUICKLOCK von KHS erlaubt es, Flaschenführungsteile mit wenigen Handgriffen werkzeuglos auszutauschen. Gegenüber der Verwendung von herkömmlichen Formatteilen kann die Umstellung an der Füllmaschine mit QUICKLOCK rund 30 Prozent schneller und insgesamt noch hygienischer erfolgen. „Diese bewährte Technologie ist eine besonders sinnvolle Ergänzung für den Langrohrfüller mit seiner enormen Flexibilität hinsichtlich Produkt- und Behältervielfalt“, erklärt Härtel: „Weil sich praktisch jedes Getränk auf ihr abfüllen lässt, stellt die Maschine speziell für Lohnabfüller eine Option dar, die sich auszahlt.“ Eine sehr differenzierte Bandbreite an Modulvarianten ermöglicht individuelle Konfigurationen, die jede Leistungsanforderung eines Getränkeherstellers punktgenau bedienen können.

»Interessant für Lohnabfüller: Auf dieser Maschine lässt sich praktisch jedes Getränk abfüllen.«

Product Manager Filling, KHS

Flexibles Wachstum

Den neuen Langrohrfüller der Innofill Glass Plattform gibt es zum Beispiel mit unterschiedlichen Füllventilen: Die einfache Variante für die Heißabfüllung von Saft, als reinen Bierabfüller mit geschlossener CO₂-Spülung der Flaschen oder in einer dritten Baustufe als Alleskönner, der auch für künftige Aufgaben gut gerüstet ist. Dank der modular aufgebauten Fülltechnik haben Getränkehersteller die Flexibilität, ihre Maschine schrittweise dem wachsenden Sortiment entsprechend auszubauen: Die Ventile können dabei mit magnetischinduktiven Durchflussmessern als volumetrisches Füllsystem ausgestattet oder mit Sensoren nachgerüstet werden. Der Umschaltzylinder zwischen Rohrringbehälter und Ventil, der zwei oder drei Abfüllgeschwindigkeiten zulässt, kann in weiteren Ausbaustufen gegen eine kontinuierliche Regelung ausgetauscht werden.

„Das Beispiel zeigt, wie zukunftssicher unsere Maschine durch ihre modulare Struktur ist“, freut sich Härtel. „Zusätzliche Komponenten können zu einem späteren Zeitpunkt einfach ergänzt werden – je nachdem wie sich der Getränkemarkt oder die Produktpolitik unserer Kunden entwickeln.“

Noch Fragen?

Manfred Härtel

Product Manager Filling, KHS GmbH, Bad Kreuznach

+49 671 852 2644 manfred.haertel@khs.com