Jeder Tropfen zählt

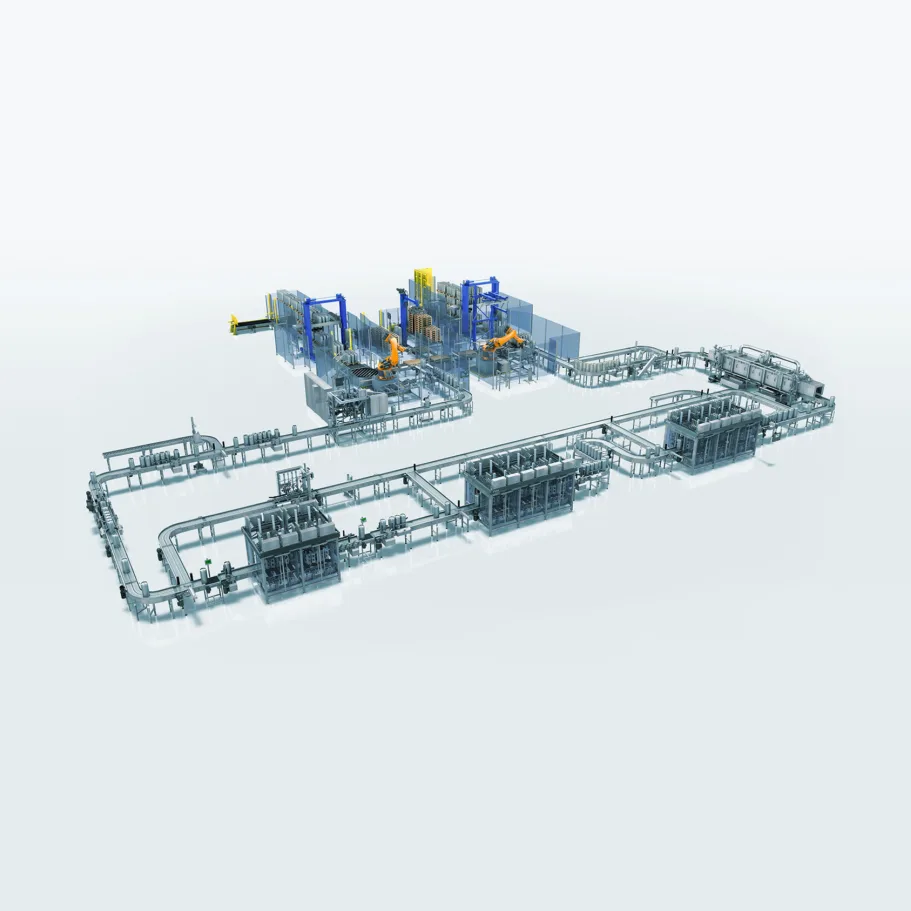

Weil wir zum Überleben auf Wasser nicht verzichten können, ist der verantwortungsvolle Umgang damit entscheidend. Zur nachhaltigen Einsparung bietet KHS der Getränkeindustrie effiziente Lösungen für den gesamten Abfüllprozess.

Zu den zahlreichen Ressourcen, die bei der Getränkeherstellung und -abfüllung verbraucht werden, zählt neben beispielsweise Elektrizität, Kohlendioxid, Stickstoff selbstverständlich vor allem Wasser. Es ist nicht nur die Basiszutat, sondern auch ein unverzichtbarer Betriebsstoff für Kühlung, Schmierung und Reinigung. Vor allem aber gilt es als Grundlage allen Lebens. Aus ihm besteht der Mensch zu über 70 Prozent, und für seine Gesunderhaltung ist es unverzichtbar: Ohne das kühle Nass gibt es weder Trinkwasserversorgung, noch Landwirtschaft, keine Gewässer mit Fischen als Nahrungsmittel oder Flüsse für den Gütertransport und somit Industrie.

Konfliktpotenzial Wassermangel

Angesichts von Klimawandel und zunehmender Erderwärmung wird der verantwortungsvolle Umgang mit der kostbaren und begrenzten Ressource immer wichtiger. Das zeigen Beispiele wie in Südafrika (siehe Artikel „Auf kleinem Fuß“) oder anderen Teilen der Welt, wo anhaltende Trockenperioden erst für Notstände und dann für Unruhen sorgen. „Ich persönlich bin davon überzeugt, dass Wasserknappheit in absehbarer Zeit zu Auseinandersetzungen zwischen Regionen oder sogar Nationen führen wird, deren Eskalation nicht ausgeschlossen ist“, malt Siegmar Stang, Executive Vice President Product Division Wet Area bei KHS, sein Bild der Zukunft. „Wenn das Wasser knapp wird und Menschen nichts mehr zu trinken haben, eröffnet das neue gesellschaftliche oder politische Konfliktpotenziale.“ Deshalb haben er und sein Team sich zum Ziel gesetzt, jeden Tropfen, der nicht zwingend für das Produkt und die Prozesse erforderlich ist, einzusparen. Der Verbrauch der Ressource Wasser soll in der Getränkeherstellung auf das absolute Minimum reduziert werden, ohne dabei die notwendige Hygiene zu vernachlässigen.

Mit einer Reihe von Maßnahmen schafft der Dortmunder Systemanbieter die Voraussetzungen dafür. Nach dem Motto ‚Kleine Ursache, große Wirkung‘ sind es häufig Optimierungen im Detail, die langfristig große Resultate bringen. „Am Ende kommt es auf die Summe der Weiterentwicklungen an“, sagt Stang. „Sie hat einen entscheidenden Effekt auf die Arbeit des Kunden und hilft ihm, seine eigene Anlage möglichst nachhaltig zu betreiben.“

Lösungen

BIS ZU 72.000 LITER PRO STUNDE: Spar-Champion* Mixer (CSD)

WASSEREINSPARUNG PRO JAHR – BIS ZU 1,2 MIO. LITER

Wodurch: Vakuumpumpe, gleichbleibende Temperatur mit eigenem Kühlsystem als geschlossener Kreislauf.

BEI 36.000 1,5-LITER-FLASCHEN PRO STUNDE: Spar-Champion* Streckblas-Füllblock

WASSEREINSPARUNG PRO JAHR – BIS ZU 33 MIO. LITER

Wodurch: Wegfall des PET-Rinsers.

BEI 50.000 500-ML-FLASCHEN PRO STUNDE: Spar-Champion* Reinigungsmaschine

WASSEREINSPARUNG PRO JAHR – BIS ZU 32 MIO. LITER

Wodurch: Spezielle Trägersysteme verschleppen weniger Wärme und reduzieren somit den Kühlbedarf.

BEI 70.000 DOSEN PRO STUNDE: Spar-Champion* Dosenfüller

WASSEREINSPARUNG PRO JAHR – BIS ZU 1,2 MIO. LITER

Wodurch: Wasserfreie Rollenschmierung, Faltenbalg statt Schiebedichtung

BEI 50.000 FLASCHEN PRO STUNDE: Spar-Champion* Glasfüller (Bier, CSD)

WASSEREINSPARUNG PRO JAHR – BIS ZU 2,5 MIO. LITER

Wodurch: Neue Flaschendusche im Hygienic Design

BEI 50.000 500-ML-FLASCHEN PRO STUNDE: Spar-Champion* Glasfüller (Bier)

WASSEREINSPARUNG PRO JAHR – BIS ZU 10 MIO. LITER

Wodurch: Vakuumpumpe mit gleichbleibender Temperatur über externes Kühlsystem

BEI 60.000 LITER PRO STUNDE: Spar-Champion* Kurzzeiterhitzer

WASSEREINSPARUNG PRO JAHR – BIS ZU 2 MIO. LITER

Wodurch: Intelligente Schieberegister

BEI 105.000 330-ML-FLASCHEN PRO STUNDE: Spar-Champion* Tunnelpasteur (Bier)

WASSEREINSPARUNG PRO JAHR – BIS ZU 25 MIO. LITER

Wodurch: Geschwindigkeitsregelung und Kühlturm sorgen für maximale Effizienz im Pasteur

Auf khs.com erfahren Sie mehr darüber, wie Sie im Rahmen der Linienoptimierung das Beste aus Ihren Maschinen herausholen können.

Hygienegerechte Gestaltung

Ein Handlungsfeld umfasst beispielsweise das Hygienic Design. „Wir achten besonders auf die reinigungsgerechte Gestaltung unserer Anlagen: Der Verzicht auf tote Ecken, ein schnörkelloses Design sowie der Einsatz von hochlegiertem korrosionsbeständigem Stahl mit einer geringen Rautiefe vermeiden, dass Anhaftungen entstehen können“, erklärt Stang. „Das erleichtert die Reinigung, verkürzt deren Dauer und spart nicht nur Wasser und Reinigungsmedien, sondern auch Energie. Außerdem steht die Maschine schneller wieder für die Produktion zur Verfügung.“ Die Liste der verschiedenen Aspekte des Hygienic Design ist lang: Beim Design wird auf Ecken und Kanten verzichtet. In den neuen Füllerplattformen von KHS sind die Vortische abgeschafft. Kanäle werden so ausgeformt, Schweißnähte angeordnet und Dichtungen so befestigt, dass sich nichts daran ablagern und gegebenenfalls zu Verkeimungen führen kann. Spülwasser kann ungehindert alle Flächen erreichen und rückstandsfrei reinigen.

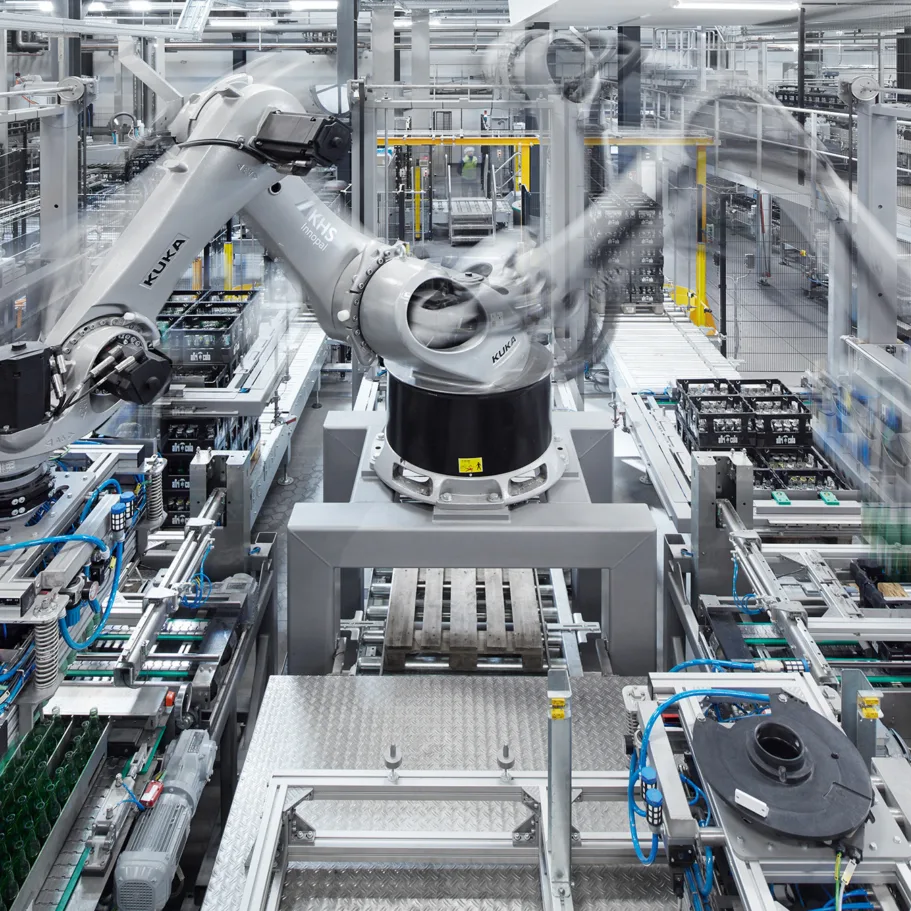

An anderen Stellen sorgt die Maschinengestaltung unter hygienischen Gesichtspunkten dafür, dass sogar ganz auf Wasser verzichtet werden kann: Bei den KHS-Dosenfüllern etwa ersetzen Servotechnik und Pneumatik die bisher verwendete, nassgeschmierte Kurven- und Rollen-Mechanik. „Je cleverer unser Design ist, desto weniger Wasser verbrauchen unsere Kunden“, resümiert Stang. Insofern darf man die Tatsache, dass einer der weltweit größten Softdrinkhersteller den Wasserverbrauch pro Liter fertigem Getränk in den letzten 15 Jahren von 2,86 Liter auf 1,61 Liter reduzieren konnte, getrost auch als Beweis für die Innovationskraft von KHS bewerten.

»Je cleverer das Design unserer Maschinen ist, desto weniger Wasser verbrauchen unsere Kunden.«

Executive Vice President Product Division Wet Area, KHS

Mehrfach genutzt

Mit Hygienic Design allein sind die Einsparungsmaßnahmen jedoch längst nicht abgeschlossen: „Ein weiterer großer Hebel ist die synergetische Mehrfachnutzung in Kreisläufen“, betont Stang. Dafür kommt zum Beispiel erwärmtes Wasser aus der Vakuumpumpe auch im Kastenwascher zum Einsatz, wird Brauchwasser in Wärmetauschern genutzt oder Verdampfungsenergie zur Kühlung verwendet. Indem Technologie von KHS ermöglicht, die Abwassermenge möglichst weitgehend zu begrenzen, verringert sie auch den CO₂-Fußabdruck der Getränkeindustrie: Schließlich ist die Wasseraufbereitung ein Prozess mit erheblichem Energiebedarf. Jede Einsparung in diesem Bereich reduziert also auch den Ausstoß an Treibhausgas und sorgt für eine bessere Ökobilanz.

Verbrauch und Kosten senken

Grundsätzlich lassen sich die Getränkehersteller jedoch eher von wirtschaftlichen Motiven leiten: „Hier steht meist TCO** im Vordergrund“, weiß Stang. „Unsere Kunden operieren in Lieferketten mit hohen Investitionen und wirklich großen Durchsätzen. Da zählt jede Minute Verfügbarkeit, die weniger für die Reinigung gebraucht wird. Und jeder Stoppzeit steht der dadurch entgangene Umsatz gegenüber.“ Alle Maßnahmen, die KHS zur Senkung des Wasserverbrauchs entwickelt, unterstützen die Getränkehersteller dabei, ihren Ressourcenverbrauch und ihre Kosten über den Lebenszyklus der kompletten Abfüllanlage nachhaltig zu senken. Damit steigern sie auch die Performance der Maschinen und die Wertschöpfung des Unternehmens. Zunehmend gewinnen außerdem regulatorische Rahmenbedingungen direkten und indirekten Einfluss auf das Wassermanagement der Industrie: Von CE- Kennzeichnung über TÜV-Zertifizierung bis hin zu den strengen Anforderungen von staatlicher oder institutioneller Seite – die Messlatte, Ressourcen zu sparen, liegt immer höher.

Häufig sind es jedoch die Verbraucher, die Unternehmen zum Handeln zwingen. Ein Beispiel für die erwähnten Konfliktpotenziale ereignete sich kürzlich im Norden Mexikos, wo in einer Region mit knappen Wasserressourcen eine Großbrauerei errichtet werden sollte. Angesichts des erwarteten unverhältnismäßig hohen Wasserverbrauches war der Widerstand groß: Sowohl die auf Trinkwasser angewiesenen Stadtbewohner als auch die Bauern, die ausreichend Wasser für die Bewirtschaftung ihrer Felder benötigen, protestierten, bis das Unternehmen nach einer Volksbefragung schließlich einlenkte. Obwohl in den Bau der Anlage schon mehr als die Hälfte der Investitionssumme geflossen war, gab der Konzern seine Pläne auf und sucht nun einen neuen Standort.

Viele Unternehmen haben daraus gelernt und setzen in ihren Märkten nicht nur auf CSR-Programme*** zur Versorgung der Bevölkerung mit sauberem Trinkwasser. Immer wichtiger wird für sie auch der sogenannte Water Footprint. Carlsberg zum Beispiel hat sich vorgenommen, bis 2030 seinen Wasserverbrauch in der Bierproduktion um 50 Prozent zu senken. Weitere große Player vom Braukonzern bis zum Softdrinkhersteller gehen ähnliche Selbstverpflichtungen ein, die sie – auch mit Hilfe der Technologie von KHS – in die Realität umsetzen wollen.

* basierend auf 6.000 Produktionsstunden pro Jahr

** TCO = Total Cost of Ownership (Gesamtbetriebskosten).

*** CSR = Corporate Social Responsibility (Unternehmerische Sozialverantwortung): freiwilliger, über gesetzliche Forderungen hinausgehender Beitrag des Unternehmens zu einer nachhaltigen Entwicklung.