Flaschen – wollt ihr ewig leben?

Um sicherzustellen, dass sich Flaschen aus rPET durchsetzen, bedarf es nicht nur ausgeklügelter Sammelsysteme und Recyclingprozesse. Damit auch die Verarbeitung des Rezyklats reibungslos funktioniert, bietet KHS spezielle Lösungen und Services an.

Laut dem Wirtschaftsmagazin Forbes kommen in Europa pro Kopf jährlich etwa 140 PET-Flaschen in Umlauf, in den USA sogar 290 Stück. Aller Kritik zum Trotz - der Plastikbehälter erfreut sich sogar wachsender Beliebtheit: Global gerechnet werden es jährlich rund vier Prozent mehr. Allerdings wächst auch das Bewusstsein für die Notwendigkeit von Recycling: Weltweit – so Forbes – wurden 2019 schätzungsweise 57 Prozent aller PET-Flaschen wieder eingesammelt. Für 2029 prognostiziert das Magazin einen Anstieg dieser Rate auf insgesamt 68 Prozent – allerdings mit starken regionalen Unterschieden: Während in Europa 57 Prozent aller Flaschen gesammelt würden, seien es in den USA nur 30 Prozent. China hingegen mausere sich zum Musterknaben und komme in zehn Jahren auf eine Sammelquote von stattlichen 82 Prozent. Sammeln ist jedoch nicht gleichbedeutend mit Recyceln: In den USA landen 70 Prozent der gesammelten Kunststoffe auf Deponien, in der EU immerhin noch 30.

Wie für Recycling gemacht

Von den rund 477.000 Tonnen PET, die allein in Deutschland jährlich insgesamt in die Produktion von Flaschen fließen, werden rund 93 Prozent stofflich verwertet. Nur etwa ein Drittel davon wird erneut für Flaschen genutzt – der Rest wird für die Herstellung von Folien und vor allem Textilfasern verwendet.*

* „Aufkommen und Verwertung von PET-Flaschen in Deutschland 2017“, Gesellschaft für Verpackungsmarktforschung (im Auftrag des „Forum PET“)

Dabei lässt sich kein Plastik so gut recyceln wie PET. Es ist der einzige Kunststoff, dessen Rezyklat den gesetzlichen Anforderungen an Lebensmitteltauglichkeit entspricht. Mittels Tiefenreinigung werden Schadstoffe beseitigt, die das Material während seiner Nutzung aufgenommen haben könnte. Und während bei anderen Werkstoffen wie Polypropylen, Polyethylen oder Polystyrol der mit den üblichen Recyclingverfahren einhergehende Qualitätsverlust unumkehrbar ist, kann recyceltes PET immer wieder auf den Standard von Neumaterial gebracht werden. Ein Rezyklat in dieser Qualität erfreut sich natürlich auch außerhalb der Flaschenproduktion großer Beliebtheit. Das führt dazu, dass ein erheblicher Teil der Rohstoffe dem geschlossenen Flasche-zu-Flasche-Wertstoffkreislauf entzogen wird.

»Hinsichtlich der thermomechanischen Weiterverarbeitung von rPET stehen wir mit allen großen Kunststoffverarbeitern im Dialog.«

Product Manager Bottles & ShapesTM bei KHS Corpoplast

Hinzu kommt die Preisentwicklung: Während sich der Preis für sogenanntes virgines PET an den Kosten von Rohöl orientiert und von dessen derzeit niedrigem Marktpreis profitiert, sind die Kosten für recyceltes PET in den vergangenen drei Jahren kontinuierlich gestiegen: Für rPET muss heute rund 20 Prozent mehr gezahlt werden als für das Ursprungsmaterial – auch, weil das Angebot die wachsende Nachfrage nicht deckt. Hier schließt sich der Kreis – bei der Infrastruktur für das Sammeln, Sortieren und Aufbereiten von PET besteht weltweit noch Optimierungspotenzial.

Hohe Qualitätsstandards

Gewisse Hürden gibt es jedoch nicht nur auf der Rohstoffseite – auch manche Getränkehersteller sind bei der Entscheidung für den Einsatz von rPET immer noch zurückhaltend: Hemmnisse betreffen häufig die Färbung oder einen befürchteten Rückgang der intrinsischen Viskosität (IV)**. Ein weiterer Punkt sind Sicherheitsstandards und damit die Unbedenklichkeit des Materials. Und immer wieder taucht die Frage auf, ob das Mehrfachrecycling möglicherweise mit Qualitätseinbußen verbunden sei. Obwohl das in der Praxis noch nicht völlig erforscht wurde – eines ist klar: Dank des Wiederaufbaus der Polymerketten müssen keine Abstriche bei der Materialqualität gemacht werden, sofern Additive vollständig abgetrennt werden können. Für hohe Qualitätsstandards sorgt hier unter anderem die European PET Bottle Platform (EPBP) mit ihren klaren Vorgaben und Zertifizierungen.

** intrinsische Viskosität (IV) = ein Maß für das Molekulargewicht eines Polymers, das den Schmelzpunkt, die Kristallinität und die Zugfestigkeit widerspiegelt.

Aus 100 Prozent Rezyklat werden die Wasserflaschen der Marke share hergestellt – jede verkaufte Flasche spendet Trinkwasser für einen Tag.

Während bis vor einigen Jahren noch viel experimentiert wurde und man seine Erfahrungen mit recyceltem PET nach dem Trial-and-Error-Prinzip sammelte, stellt sich die Situation heute völlig verändert und professionalisiert dar. Einem flächendeckenden Einsatz hoher Anteile von wiederverwertetem PET steht – aus technischer Sicht – längst nichts mehr im Wege, und eine immer größere Anzahl an Getränkeherstellern und Marken setzt sogar auf Flaschen aus 100 Prozent Rezyklat. Wo das noch nicht der Fall ist, werden Selbstverpflichtungen veröffentlicht: Poland Spring, eine der ganz großen Wassermarken in den USA sowie Evian wollen bis 2025 100 Prozent rPET verwenden. Die übrigen Marken von Danone Waters, Pepsi und Coca-Cola planen bis zu diesem Zeitpunkt mit einer weltweiten Quote von 50 Prozent. Der leichte Grauschleier der Flaschen, sofern der Konsument diesen überhaupt wahrnimmt, wird zu einer Art Qualitätsmerkmal für nachhaltige Verpackung umgedeutet.

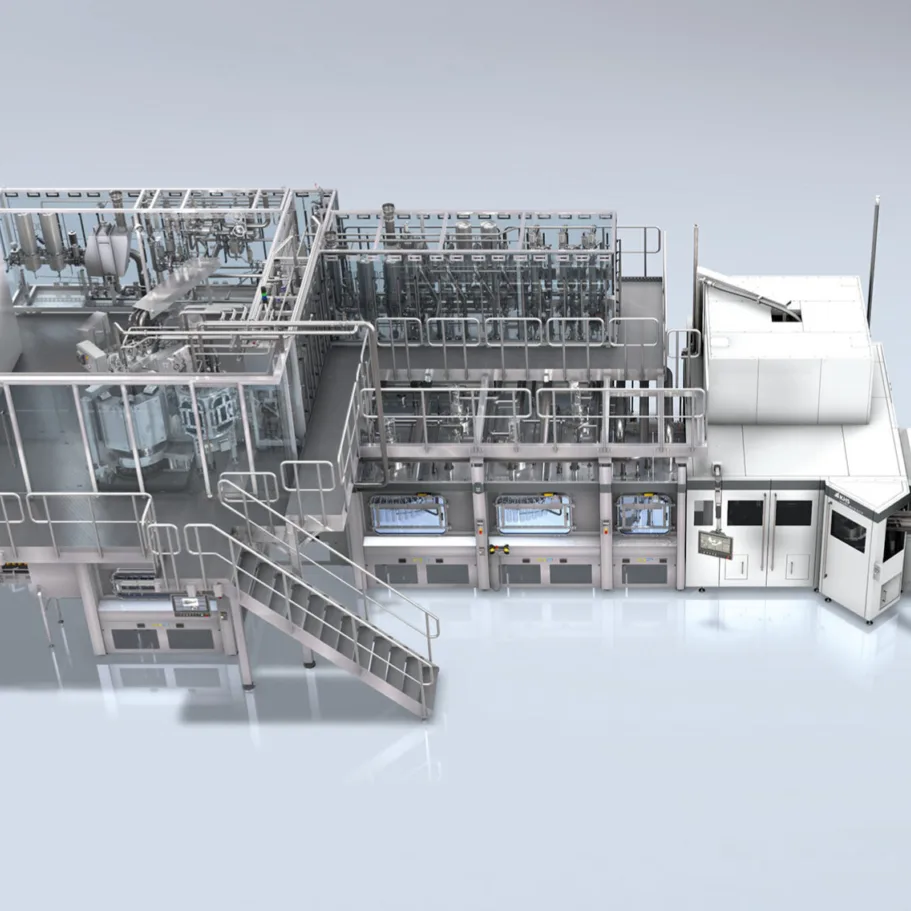

Schon seit 2012 beschäftigt man sich auch bei KHS mit dem Einsatz von Rezyklat. Im Fokus der Experten des Serviceprogramms Bottles & Shapes™ steht dabei die praktische Anwendung auf den Streckblasmaschinen sowie auf den gesamten Abfüll- und Verpackungslinien des Dortmunder Systemanbieters. „Wir führen Untersuchungen durch, um recyceltes PET zu qualifizieren, damit wir den Kunden vorab sagen können, welchen Einfluss das Material auf die Blasmaschine und die Flaschenqualität hat.“, erklärt Arne Wiese, Product Manager Bottles & Shapes™ bei KHS Corpoplast. „Unser Ziel ist es, die unterschiedlichen Qualitäten quantifizieren zu können.“ Dazu bedarf es natürlich einer engen Zusammenarbeit mit den Preformherstellern. Schließlich sind sie häufig zugleich diejenigen, die die gewaschenen PET-Flakes oder rPET-Granulate thermomechanisch weiterverarbeiten und für den Spritzguss aufbereiten. „In Europa stehen wir diesbezüglich mit allen großen Kunststoffverarbeitern im Dialog“, betont Wiese. Und nicht nur das: Auch mit den Maschinenbauern für die Preformherstellung kooperiert KHS. Ein Ergebnis solcher Zusammenarbeiten mit Spritzgussmaschinenherstellern ist es, dass Daten vom Spritzgussprozess just-in-time benutzt werden können, um den Streckblasvorgang anzupassen. Das macht die Flaschenproduktion effizienter, schneller und verbessert die Qualität der fertigen Behälter.

»Wir geben viele ebenso nachhaltige wie effektive Antworten auf die Herausforderungen der aktuellen Verpackungsdiskussion.«

Head of Technology bei KHS Corpoplast

Anpassungen erforderlich

„Bei Rezyklat kann es von Charge zu Charge zum Beispiel zu Schwankungen in der Färbung kommen“, beschreibt Wiese eine der Herausforderungen. „Dunkleres Material nimmt Wärme besser auf. Für die geringere Heizleistung wird weniger Energie aufgewendet. Das macht zwar die Produktion effizienter, erfordert aber auch Anpassungen im Blasprogramm der Streckblasmaschine. Dafür ist eine Quantifizierung der Effekte unerlässlich.“ Ein weiteres Beispiel ist die IV: „Je länger das Rezyklat unter Vakuum gekocht wird, desto länger werden die Polymerketten. Das heißt, dass die intrinsische Viskosität ansteigt und die Qualität sich verbessert. Dadurch entstehen Mehrkosten, die nicht jeder bereit ist auszugeben“, schränkt Wiese ein. „In diesem Fall müssen wir Lösungen finden, das Material von unkritischen Stellen – wie im Fall von stillem Wasser dem Flaschenboden – zu kritischeren Zonen umzuverteilen.“ Erfahrungsgemäß haben Hersteller von Premiummarken angesichts dickerer Wandstärken ihrer Behälter weniger Anpassungsbedarf als Discounter, bei denen die Möglichkeiten des Lightweighting häufig ausgereizt sind – hier kann Rezyklat an seine Grenzen stoßen.

In diesem Kontext punktet eine von KHS in Zusammenarbeit mit dem Inspektionstechnikhersteller Agr International entwickelte Technologie: Die Unit Mold Control, ein digitales und automatisiertes Regelungssystem, das die Blasstationen der InnoPET Blomax einzeln ansteuert. Es hilft, die Materialverteilung präziser zu kontrollieren, reduziert Variationen der Wandstärke um bis zu 30 Prozent und verringert Qualitätsschwankungen im Streckblasprozess. „Das ist gerade für den Einsatz von recyceltem PET relevant“, erklärt Frank Haesendonckx, Head of Technology bei KHS Corpoplast. „Hier kann die Materialqualität schwanken, was dazu führt, dass die Flasche bei abnehmendem Preformgewicht immer stärkere Materialschwankungen aufweist und immer instabiler wird.“ Das neue System decke im Rahmen einer kontinuierlichen Wanddickenmessung unerwünschte Materialverschiebungen auf und steuere automatisch dagegen, stellt Haesendonckx fest. „Unit Mold Control vereint Gewichtsreduzierung und Flaschenstabilität und ist eine der vielen ebenso nachhaltigen wie effektiven Antworten, die KHS auf die Herausforderungen der aktuellen Verpackungsdiskussion findet.“

Laut Bottles & Shapes™-Experte Arne Wiese gibt es keine überzeugenden Argumente, die gegen eine Verwendung von recyceltem PET für Getränkeflaschen sprechen. Als einzig relevanten Unterschied zwischen virginem und wiederverwertetem Material lässt er die etwas dunklere Farbe gelten. Aber auch das sei eine Frage der Sortierung – und nur bei Wasserflaschen wirklich sichtbar. Bei anderen Getränken – wie bei der von KHS entwickelten „Beyond Juice“-Saftflasche aus 100 Prozent Rezyklat – würde der Verbraucher den Unterschied bei gefüllter Flasche nicht einmal wahrnehmen. In mechanischer Hinsicht jedenfalls steht einem Umsteigen auf rPET nichts im Wege – beste Voraussetzungen auf dem Weg zu einer funktionierenden Kreislaufwirtschaft.