So gut wie neu

Flaschenreinigungsmaschinen gehören zu den KHS-Anlagen mit der längsten Lebensdauer. Wie man betagten Exemplaren sowohl technisch, wirtschaftlich als auch ökologisch auf die Sprünge hilft, zeigt das Beispiel von Aqua Römer in Mainhardt.

Die lange Lebensdauer von KHS-Anlagen ist geradezu legendär: Maschinen, die 30 Jahre und mehr genutzt werden, sind keine Seltenheit; einzelne sind sogar seit mehr als 50 Jahren in Betrieb. Das erfreut natürlich deren Eigentümer, bereitet aber gelegentlich auch Kopfzerbrechen. Dies gilt insbesondere, wenn Bauteile von Zulieferern abgekündigt werden – zum Beispiel für die Steuerung. Auch wenn der Dortmunder Systemanbieter Ersatzteile für seine Komponenten weit über die übliche Laufzeit hinaus bereithält, kann es vorkommen, dass Ersatz irgendwann nicht mehr verfügbar ist. Oft erscheint eine Neuinvestition dann unvermeidbar. Gerade bei Flaschenreinigungsmaschinen ist das mit einem gewaltigen Aufwand verbunden, der die bloßen Anschaffungskosten der neuen Anlage bei weitem übersteigt: Mit ihren enormen Maßen zählen sie zu den größten Maschinen in einer Abfülllinie. Wenn sie ausgetauscht werden müssen, machen sich gleich mehrere Schwerlasttransporte auf den Weg und die Einbringung erfordert häufig bauliche Maßnahmen bis hin zum Öffnen der Hallendecke sowie den Einsatz von Spezialkränen.

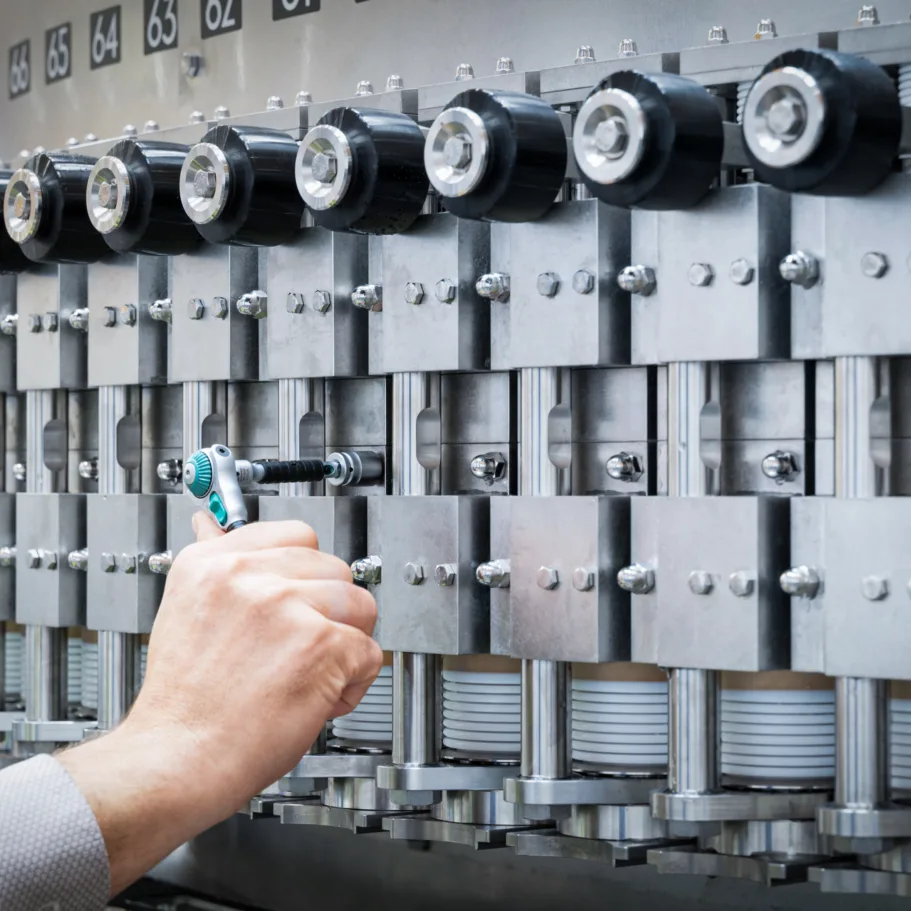

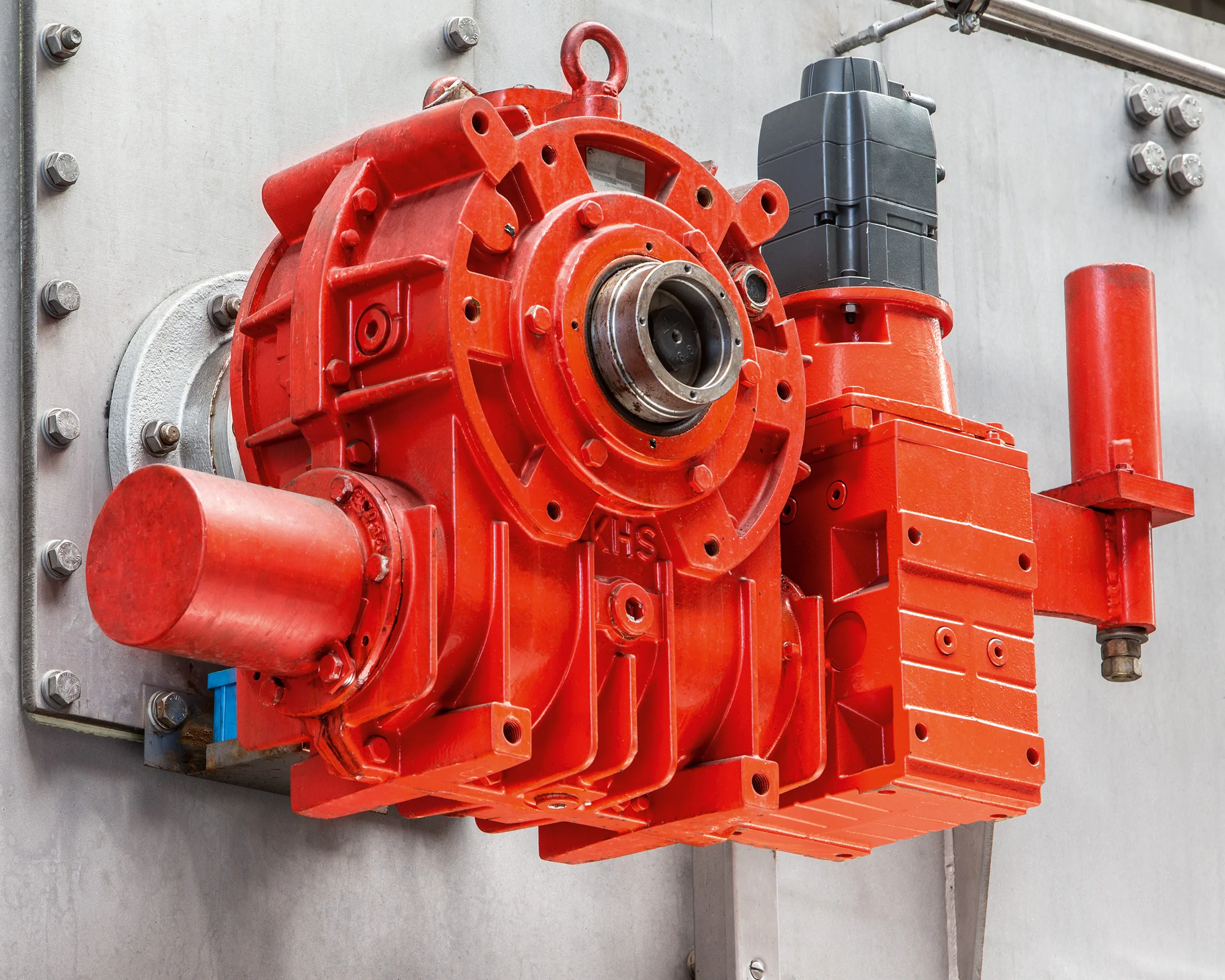

Im Zuge des Umbaus bei Aqua Römer wurden in bestehende Getriebe neue Servomotoren eingebaut.

Nachrüstung in wenigen Tagen

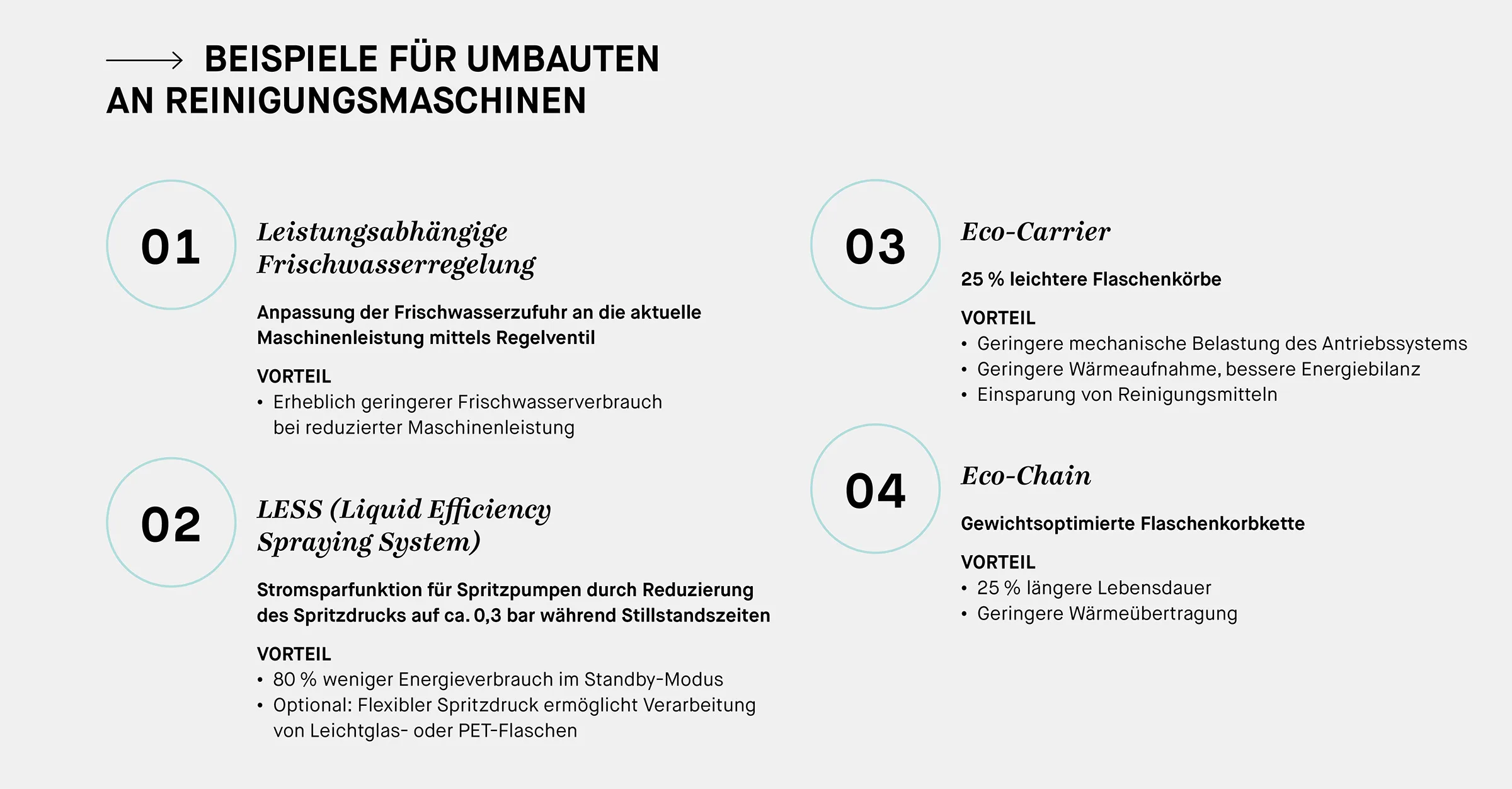

Seit einigen Jahren bietet KHS deshalb verschiedene Umbaupakete an, die diesen Austausch um etliche Jahre verzögern können. Mit ihnen lassen sich alte Reinigungsmaschinen – egal ob für Glas- oder PET-Flaschen– mit vergleichsweise überschaubarem Aufwand technisch und ökologisch auf den neuesten Stand der Technik bringen. „In der Flaschenreinigung hat sich die Technologie seit Jahrzehnten nicht grundsätzlich verändert“, erklärt Matthias Jansen, Head of Technical Support Service Division bei KHS. „Das verfahrenstechnische Prinzip ist seit den 1980ern das gleiche. Verändert haben sich über die Jahre der Energie- und Wasserverbrauch – beide sind deutlich gesunken.“ Mit Upgrades wie der leistungsabhängigen Frischwasserregelung, LESS, Eco-Carrier und der Eco-Chain lässt sich fast jede auch noch so alte Maschine innerhalb von wenigen Tagen nachrüsten und an die aktuellen Standards anpassen.

Jenseits von Servicepaketen und Standardmaßnahmen versuchen die Servicekollegen die individuellen Bedürfnisse der Kunden zu berücksichtigen, um dann entsprechende Lösungen zuschneiden zu können. „Manchmal geht es eben nicht nur um Wasserverbrauch und Heizkosten der Maschine selbst“, sagt Jansen. „Dann werden wir etwa gefragt, wie die Wärme der Reinigungsmaschine genutzt werden kann, beispielsweise für andere Prozessschritte oder die Hallenbeheizung. Oder es kann ein Kühlturm angeschlossen werden, um einen reduzierten Wasserverbrauch zu erzielen.“ Auch für solche und andere ausgefallene Wünsche finden Jansen und sein Team schnell praktikable Lösungen.

Das Verständnis von Nachhaltigkeit geht bei KHS jedoch deutlich über Energie- und Ressourceneffizienz hinaus. „Mit unseren Serviceangeboten sorgen wir dafür, dass der Kunde seine Maschinen möglichst lange betreiben kann. Dafür müssen wir natürlich sicherstellen, dass Ersatzteile langfristig verfügbar sind, speziell im Bereich Elektrokomponenten.“ Ein klassisches Beispiel hierfür ist der Austausch der speicherprogrammierbaren Steuerung. Das ist der Fall, wenn die längst abgelöste und zwischenzeitlich durch Siemens abgekündigte Version Simatic S5 im Einsatz ist.

Auf dem 15-Zoll-Display des upgegradeten HMI 1.5 lässt sich die auf 40 Prozent reduzierte leistungsabhängige Frischwasserzufuhr gut ablesen.

HMI Upgrades: Zukunftssicher

Viele Bedienkonsolen älteren Baujahres sind vom Hersteller abgekündigt. Um den störungsfreien Betrieb der Maschinen auch in Zukunft sicherzustellen und ungeplante Stillstände mit der Folge von erheblichen Produktionsausfällen zu vermeiden, bietet KHS maßgeschneiderte Umbaulösungen für alle KHS-HMIs und deren Vorgänger. Je nach Kundenanforderung und Ausgangssituation reichen die Upgrades des Betriebssystems vom Austausch des Panels bis hin zum Upgrade auf den neusten Stand der Technik. Zusätzlich zur Produktionssicherheit können die Upgrades weitere Optimierungen umfassen, etwa die Fernwartung über KHS-ReDiS, ein bedienerfreundliches Menü, neue oder zusätzliche Maschinenfunktion aus den aktuellen Maschinenbaureihen sowie die Möglichkeit zur Anbindung eines MES-Systems. Den gestiegenen Anforderungen im Bereich OT-Security begegnet KHS mit Whitelisting-Lösungen, die bei Maschinen mit ClearLine HMI nachgerüstet werden können.

In jedem Fall lohnend

Voraussetzung für solche technologisch aufwertenden Maßnahmen ist, dass die Maschine regelmäßig gewartet wird und die Struktur intakt ist. Dann lohnt sich der Umbau in jedem Fall, denn seine Kosten betragen nur einen Bruchteil einer eventuellen Neuinvestition. „Und dafür haben Kunden innerhalb von ein bis zwei Wochen eine Maschine in ihrer Produktion stehen, deren Leistungsdaten dem aktuellen Stand der Technik entsprechen“, verspricht Jansen.

Davon profitiert inzwischen auch Aqua Römer im süddeutschen Mainhardt. Die zweite von insgesamt vier Linien des Abfüllers von Mineralwasser und karbonisierten Erfrischungsgetränken ist eine Mehrweg-PET-Anlage von KHS aus dem Jahr 2001. Auf ihr werden bis zu 24.000 Flaschen pro Stunde in den Formaten 0,5 bis 1,5 Liter verarbeitet. Im Jahr ergibt dies etwa 25 Millionen abgefüllter Flaschen, rund ein Achtel des Ausstoßes, den Aqua Römer an insgesamt drei Standorten produziert. „Anlass für die Sanierung der Reinigungsmaschine war, dass es keine Ersatzteile für die Frequenzumrichter mehr gab“, erinnert sich Marc Böttler, Geschäftsleiter Technik im Werk Mainhardt. Im Zuge des Umbaus auf Servoantriebe für das Antriebssystem bot es sich an, auch verschiedene Maßnahmen zur Verbesserung der Energie- und Medienverbräuche durchzuführen. Hier kamen die Eco-Carrier, die LESS-Funktion, sowie eine leistungsabhängige Frischwasserspritzung zum Einsatz. Gleichzeitig erfolgte ein Upgrade des Bediensystems auf das ClearLine HMI.

Nachhaltig in jeder Hinsicht

Das Ergebnis findet Böttler gleich doppelt gut: „Die 1,5-Liter-Flasche ist in der Vergangenheit bei der Abgabe schon mal umgefallen – das passiert nun nicht mehr. Und wir können in der Reinigungsmaschine jetzt eine Kreislauffahrt durchführen und müssen die Flaschen bei einer Störung nicht mehr zurückführen. Die Anlage läuft insgesamt viel besser.“ Auch über die Energie- und Medieneinsparungen, die in diesem Fall jährlich mit rund 30.000 Euro zu Buche schlagen, freut sich Böttler, hat sich sein Unternehmen doch schon lange dem Thema Nachhaltigkeit verschrieben. Aqua Römer war einer der ersten Betriebe in Baden-Württemberg, die in Mehrwegflaschen aus PET abgefüllt haben. 2018 wurde der Abfüller von der Deutschen Umwelthilfe (DUH) sowie der Stiftung Initiative Mehrweg (SIM) sogar mit dem Mehrweg-Innovationspreis ausgezeichnet. Nachhaltigkeit bedeutet für Böttler aber auch, eine Maschine möglichst lange zu betreiben: „Ich gehe davon aus, dass wir unsere Reinigungsmaschine jetzt noch mindestens weitere 15 Jahre nutzen können.“

Zufrieden ist Marc Böttler von Aqua Römer mit dem Umbau der Reinigungsmaschine, der nur einen Bruchteil einer Neuanschaffung gekostet hat.

Die Upgrades von KHS sind jedoch nicht nur auf Reinigungsmaschinen beschränkt: „Grundsätzlich berücksichtigen wir bei der Entwicklung von Neumaschinen, dass wir künftige Funktionen und Verbesserungen nachrüsten können“, resümiert Jansen. „Ein Beispiel ist die FullyEnclosed-Option bei Shrinkpackern, ein anderes sind unsere Füller mit ECO-Ventilen oder ECO-Vakuumpumpen. Umgekehrt achten wir bei unseren Innovationen darauf, dass wir alte Maschinen damit updaten können. Wichtigste Voraussetzung dafür ist die Modularität der Maschinen.“ Damit ist die sprichwörtliche Langlebigkeit von KHS-Anlagen auch nicht nur eine Legende, sondern nachweisliche Realität.