Saubere Sache

Mit Ultraschall lassen sich Ablagerungen – beispielsweise in Flaschenreinigungsmaschinen – deutlich reduzieren, Reinigungsintervalle verlängern und Stillstandszeiten verkürzen, von Energie- und Ressourceneinsparungen ganz zu schweigen. Der deutsche Mineralbrunnen Staatlich Bad Meinberger nutzt das einfache Verfahren in der Praxis – und ist begeistert.

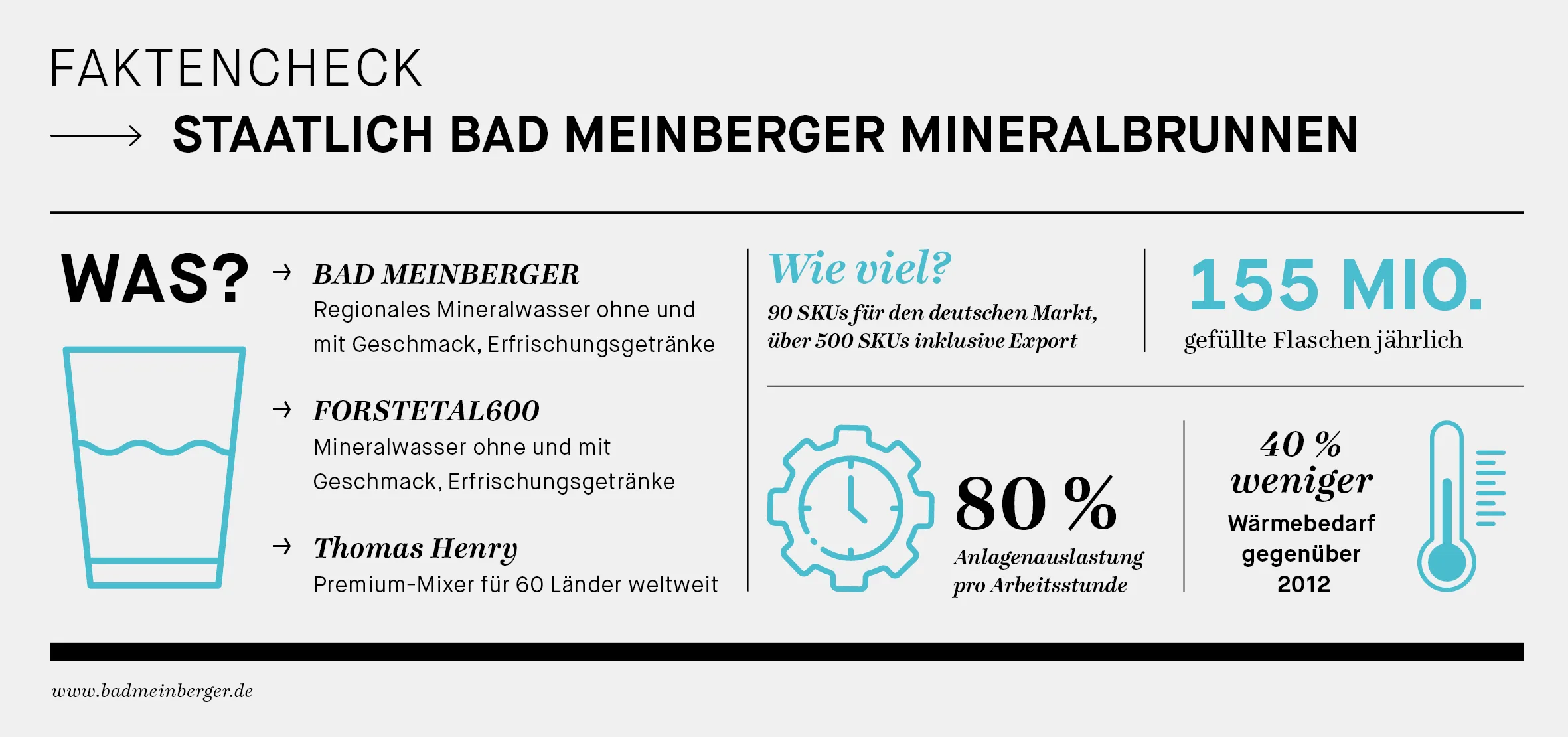

Die Stadt Horn-Bad Meinberg am Rand des Teutoburger Waldes ist vor allem für die Externsteine bekannt, eine einzigartige Natursehenswürdigkeit Deutschlands. So wie diese markante Sandstein-Felsformation viele Touristen anzieht, ist das Unternehmen Staatlich Bad Meinberger Mineralbrunnen für manchen Fachbesucher eine Reise wert. „Wir zählen zu den Vorreitern in puncto Nachhaltigkeit und Ressourceneffizienz“, erklärt Robert Mühlenweg, Betriebsleiter der Technik und Logistik bei dem Getränkehersteller. „Deshalb besuchen Branchenkollegen uns gerne und schauen sich an, wie wir unseren Wasser- und Energieverbrauch reduzieren.“ Als mittelständischer Abfüller sei es wichtig, mit der Zeit zu gehen, findet er. Und nicht nur das: „Indem wir an unsere Grenzen gehen, sorgen wir in unserer Industrie gelegentlich für ein gewisses Aufsehen.“ Wenn er und sein Kollege Jannis Maas, der bei BAD MEINBERGER als Betriebsleiter für die Produktion und Versorgung zuständig ist, über die Senkung des CO2-Ausstoßes sprechen, dann meinen sie echte Klimaneutralität und nicht Kompensation durch den Kauf von Zertifikaten. Aufgrund dieser Haltung und den daraus resultierenden Erfolgen genießen die beiden innerhalb der Geschäftsführung hohes Vertrauen und viele Freiheiten, so Maas: „Um die verschiedenen Verbrauchswerte weiter zu verbessern, probieren wir oft Neues und manchmal Experimentelles aus.“

Einen solchen neuen Pfad hat man im März 2022 gemeinsam mit KHS beschritten – übrigens nicht zum ersten Mal, verbindet den Mineralbrunnen mit dem Dortmunder Systemanbieter doch eine lange Technologiepartnerschaft. Immer wieder bietet sich der Abfüller für den nahegelegenen Maschinen- und Anlagenbauer als verlängerte Werkbank und Pilotkunde an, um Neu- und Weiterentwicklungen unter realen Bedingungen zu testen und gegebenenfalls Feinjustierungen vorzunehmen.

Vom Schiffsbau in die Getränkeindustrie

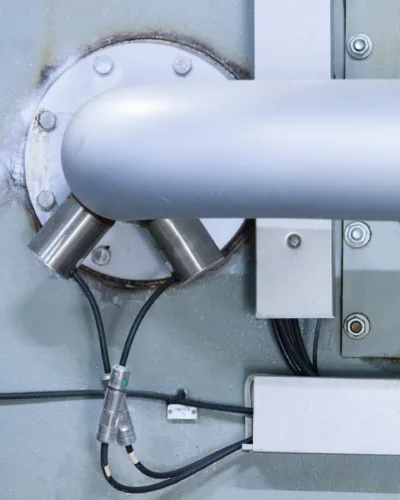

Dieses Mal handelte es sich jedoch nicht um eine neue Technologie, sondern um ein Verfahren, dass bereits in einem komplett anderen Bereich, dem Schiffsbau, seit Jahren bewährt ist und nun auf die Getränkeindustrie übertragen wird: KHS HASYTEC Dynamic Biofilm Protection ist ein einfaches Plug-and-Produce-Produkt, bei dem Ultraschall-Aktoren an bestimmten Maschinenkomponenten die darin befindliche Flüssigkeit in minimale Schwingungen versetzen. Aktuell steht das System sowohl für Reinigungsmaschinen als auch für Pasteure zur Verfügung – sei es für Neumaschinen oder auch als Umbau für bestehende Anlagen.

»In puncto Ressourceneffizienz und Energieeinsparung zählen wir seit Jahren zu den Pionieren unserer Branche.«

Sprecher der Geschäftsführung/Technik/Vertrieb, Staatlich Bad Meinberger Mineralbrunnen Vorsitzender des Technik-Ausschusses im Verband Deutscher Mineralbrunnenbetriebe (VDM)

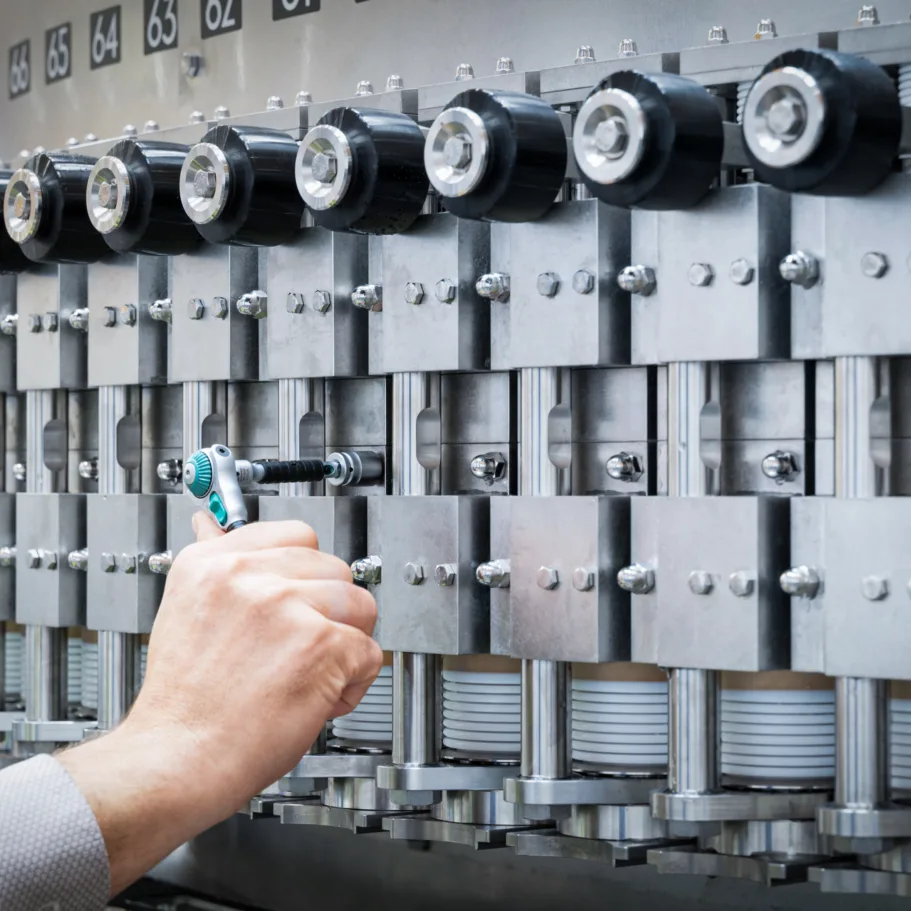

Bei BAD MEINBERGER verringert Dynamic Biofilm Protection zum Beispiel in den Spritzrohren der KHS-Reinigungsmaschine Innoclean EE die Ablagerung von Biofilm, Kalk und Fasermaterial von Papieretiketten. Ohne das System ist es in der Vergangenheit immer wieder zu einer Versteinung gekommen, deren Entfernung mit erheblichem Aufwand verbunden war. „Gerade die Kombination aus Papier und Kalk hat uns vor eine echte Herausforderung gestellt“, sagt Maas. „Da mussten unsere Kollegen häufig mit dem Meißel ran.“

Ultraschall statt Kraftakt

Anstrengend bei der Reinigung von Maschinenteilen ist nicht nur die zeitraubende körperliche Arbeit. Gerade in der Hochsaison, wenn der Betrieb an seiner Kapazitätsgrenze läuft, bereitet außerdem die Suche nach dem richtigen Zeitpunkt für ein Reinigungsintervall Kopfzerbrechen: „Vor der Installation der Ultraschallwandler musste die Maschine spätestens alle zwei Monate auf ihren Versteinungsgrad hin überprüft, gesäuert und teilweise auseinandergebaut werden, um die entstandenen Ablagerungen zu entfernen. Das hat einen ganzen Tag gedauert, den man in der Produktionsplanung blocken oder auf das Wochenende schieben musste. Und auch wenn das Team grundsätzlich motiviert ist, in der Hochsaison auch mal eine Samstags- oder Sonntagsschicht zu leisten, wenn es nötig ist, reißt sich verständlicherweise niemand um diese anstrengende und unproduktive Arbeit“, betont Maas.

Seit rund 18 Monaten ist das Dynamic Biofilm Protection System bei BAD MEINBERGER mit 2 Steuereinheiten und 12 Ultraschall-Aktoren nun in Betrieb. „Zum Einsatz des Systems hat uns vor allem das Vertrauen in KHS bewogen“, erinnert sich Mühlenweg. „Und natürlich hat uns die Tatsache überzeugt, dass das Verfahren selbst bei riesigen Containerschiffen bereits viele Jahren lang problemlos angewendet wird.“ Der Grund dafür ist leicht nachzuvollziehen: Anstelle einer konstanten Dauerfrequenz werden lediglich Impulse benötigt, um die Flüssigkeit in Schwingung zu versetzen und die darin enthaltenen Schwebstoffe in Bewegung zu halten.

Mit dem Resultat sehr zufrieden (von links nach rechts): Jannis Maas, BAD MEINBERGER, Kathrin Gareis, KHS (Service), Robert Mühlenweg, BAD MEINBERGER, Dirk Dünnhaupt, KHS (Vertrieb).

Auf einen Blick:

Dynamic Biofilm Protection

Ultraschall-Aktoren zur Verringerung von Belagsaufbau an Wärmetauschern, Prozesswasserbädern, Rohrleitungen und Spritzungen, Option für Neumaschinen oder als Retrofit für bestehende KHS-Anlagen

- Längere Reinigungsintervalle

- Weniger Stillstandszeiten

- Mehrproduktion

- Weniger Personaleinsatz für Reinigungsaufgaben

- Einsparung von Wasser, Strom, Wärme und Chemikalien

- Niedrigere Betriebskosten

Autark und wartungsfrei

Schließlich habe bei den beiden Ingenieuren die Neugier überwogen und dazu geführt, dass der Mineralbrunnen die Technik als einer der ersten Getränkebetriebe eingesetzt hat. „Das war eine der besten Entscheidungen, die wir je getroffen haben“, freut sich Mühlenweg. „Wenn wir früher häufig eine komplette Bruchkarre mit den Ablagerungen gefüllt haben, ist es inzwischen kaum noch ein 20-Liter-Eimer. Und in diesem Jahr haben wir bisher nicht eine einzige Säuerung durchführen müssen. Das System läuft komplett autark und praktisch wartungsfrei.“ Maas erklärt schmunzelnd: „Die neue Lösung macht sich bei uns bemerkbar, in dem sie sich eben nicht bemerkbar macht. Oder – um es anders auszudrücken: Der beste Service ist der, den man nicht braucht.“

Auch in seinen Nachhaltigkeitsbestrebungen wird BAD MEINBERGER durch den Einsatz des neuen Verfahrens unterstützt. „Auf der einen Seite bringt das Dynamic Biofilm Protection System eine erhebliche Verlängerung der Reinigungsintervalle und verkürzte Stillstandszeiten, die zudem eine signifikante Mehrproduktion ermöglichen“, betont Kathrin Gareis, Product Manager Service bei KHS. „Auf der anderen Seite werden durch das Verfahren die Verbräuche von Wasser, Wärme, Strom und Chemikalien wie Zitronensäure zum Säuern der Komponenten deutlich verringert. Neben der dadurch erzielten Senkung der Betriebskosten trägt das vor allem zur Energie- und Ressourceneinsparung bei, die für unseren Kunden so wichtig ist.“

Potenzial für Ressourceneinsparungen

In diesem Sinne achten Mühlenweg und Maas penibel auf die Qualität der Lauge in ihrer Reinigungsmaschine: Deren Volumen beträgt immerhin rund 40 Kubikmeter, die – würde man sie verwerfen – erst auf Temperatur gebracht und jedes Mal aufs Neue mit Chemikalien versetzt werden müssten. So wird im Abfüllbetrieb kontinuierlich filtriert und Frischwasser beziehungsweise Lauge nur in dem Umfang zudosiert, wie etwa durch die abgelösten Etiketten verloren geht. Parallel hat man bei BAD MEINBERGER aufgrund spezifischer Prozessparameter mit höherem Belagsrisiko die Laugentemperatur mit Hilfe enger Laborbegleitung abgesenkt. „Die meisten Getränkehersteller nutzen höhere Temperaturen, aber das ist nicht unsere Ambition“, stellt Mühlenweg klar. „Angesichts der hohen Kosten der Wärmeerzeugung denkt man in der Branche aktuell allerdings um. Viele unserer Kollegen könnten unserem Beispiel folgen.“

Dem stimmt Gareis uneingeschränkt zu und sieht dank Dynamic Biofilm Protection nicht nur deutlich reduzierte Ablagerungen und längere Intervalle zwischen den Reinigungszyklen bei aktuellen sowie künftigen KHS-Kunden, sondern auch ein Potenzial für Energieund Ressourceneinsparungen.