Leistung statt Stillstand

KHS hat die sequenzielle Füllventilüberholung, auch rollierende Wartung genannt, konsequent weiterentwickelt. So können Kunden die Stillstandszeiten ihrer Füller deutlich verkürzen, flexibler arbeiten und die Verfügbarkeit ihrer Anlagen nachhaltig steigern.

Die sequenzielle Füllventilüberholung basiert auf einem einfachen, aber wirkungsvollen Prinzip, das sich direkt in messbare Vorteile für den Kunden übersetzt. „Unsere Füller sind – je nach Behälterkategorie und Maschinentyp – mit durchschnittlich 125 Füllventilen ausgestattet“, erklärt Torben Brill, Produktmanager Service bei KHS. „Um alle Ventile auf herkömmliche Weise zu überholen, benötigen zwei Mitarbeiter bis zu zwei Wochen. Entsprechend lange muss für diese zeitaufwendige Komplettüberholung die Füllmaschine stillgelegt werden. Bei der sequenziellen Füllventilüberholung werden dagegen in planbaren Intervallen nur so viele Füllventile gleichzeitig ausgebaut, wie ein Ersatzset umfasst: Typischerweise sind das 20 Stück, die sich innerhalb von nur zwei Stunden wechseln lassen.“

Mobile Werkstatt

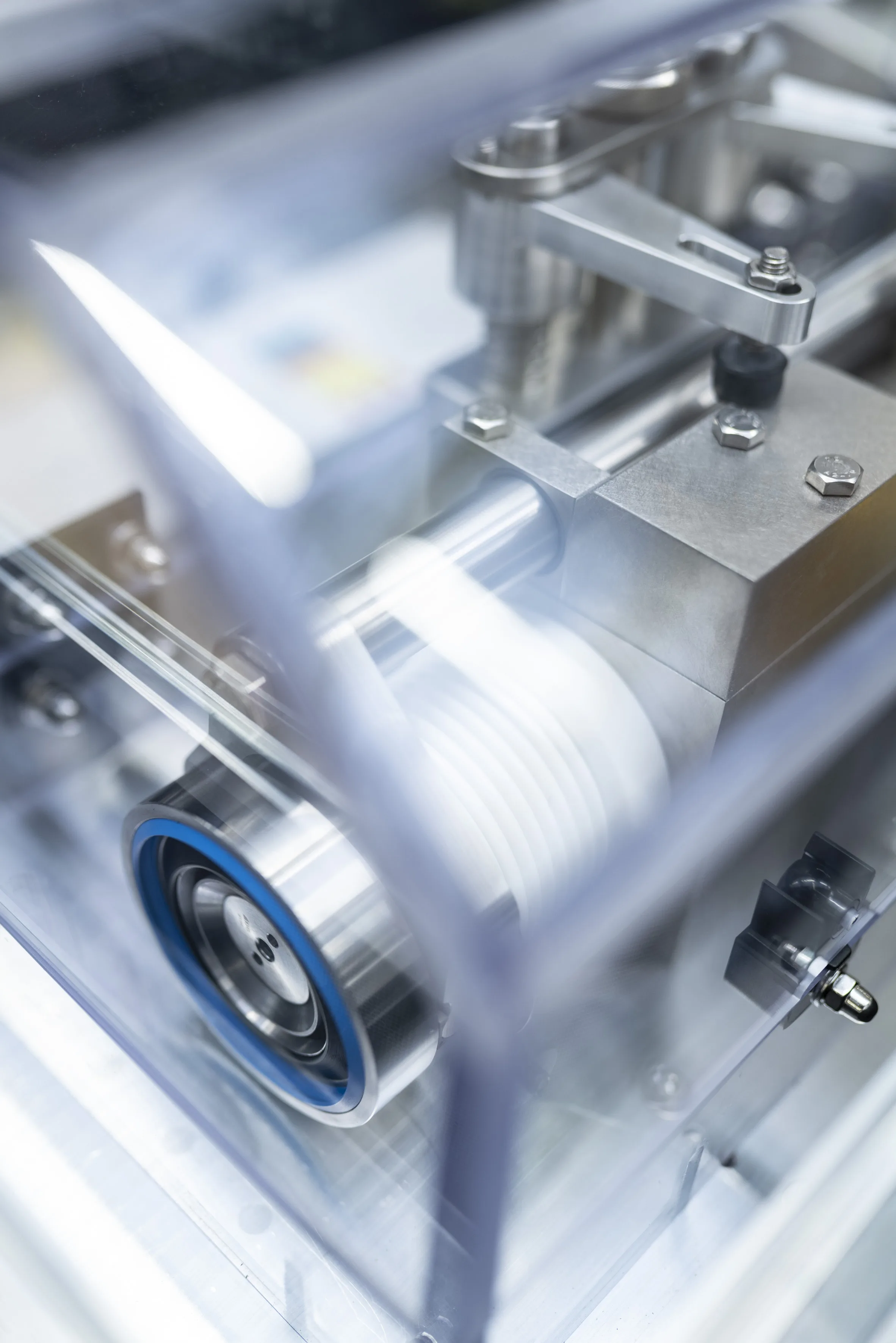

Dafür bringt KHS die Werkstatt sozusagen direkt zum Kunden: Mit einer mobilen Test- und Überholungsstation in Form eines Koffers können alle Arbeiten vor Ort durchgeführt werden. Hier werden die Ventile überholt und auf Dichtigkeit geprüft. Nach dem erneuten Austausch kann der Füller direkt wieder in Betrieb genommen werden. Dadurch sinkt die Fehlerquote beim Anfahren auf unter 1 Prozent, und die Stillstandszeit reduziert sich von rund zwei Wochen auf insgesamt etwa 10 Stunden. „Das sorgt dafür, dass die Produktion schneller und in geprüfter Qualität wieder starten kann“, fasst Brill zusammen.

„Uns ist wichtig, unseren Kunden nicht nur ein technisches Upgrade zu bieten, sondern ihren Produktionsalltag spürbar zu erleichtern.“

Produktmanager Service bei KHS

Erweitertes HMI, flexible Tests

Um diesen Prozess für Getränkeabfüller noch effizienter und flexibler zu gestalten, hat KHS die eingesetzte Technik gezielt verbessert. Ein erweitertes HMI erlaubt es nun, zwischen unterschiedlichen Testabläufen zu wählen, und eine neue Adapterplatte entkoppelt Füllventil und Grundplatte. Dadurch kann ein einziger Koffer für verschiedene Füllventiltypen genutzt werden – ein großer Vorteil für Standorte mit mehreren Füllertypen. Für Kunden bedeutet das: Weniger Ausrüstung, kürzere Wartungszyklen und geprüfte Ventilqualität vor der Montage. „KHS entwickelt seine Produkte kontinuierlich weiter und berücksichtigt dabei stets die individuellen Kundenbedürfnisse“, betont Brill. „Uns ist wichtig, unseren Kunden nicht nur ein technisches Upgrade zu bieten, sondern ihren Produktionsalltag spürbar zu erleichtern.“

Durch die Weiterentwicklung der sequenziellen Füllventilüberholung kann ein einziger Koffer für verschiedene Ventiltypen genutzt werden – ein großer Vorteil für Standorte mit mehreren Füllertypen.

Für alle Ventiltypen geeignet: Eine neue Adapterplatte entkoppelt Füllventil und Grundplatte der Testvorrichtung.

Service nach Maß

Der Getränkeabfüller entscheidet, ob er den Prozess selbst durchführt oder KHS-Personal einsetzen möchte. Das Rundum-Sorglos-Paket enthält alles, was für die Dauer eines Jahres benötigt wird: Messgeräte, eine automatische Prüfvorrichtung, Ersatz- und Verschleißteile wie Dichtungsringe sowie eine leicht verständliche Einbau- und Bedienungsanleitung.

Der Service steht im Rahmen eines mehrjährigen Vertrags zur Verfügung, wobei der Koffer dem Kunden kostenfrei als Leihgabe bereitgestellt wird. Vor jedem Einsatz prüft der KHS-Service individuell, ob die Füllventile des Kunden für das Verfahren in Frage kommen, und stellt so eine optimale Anwendung sicher.