Con amor por el detalle

Con toda una gama de innovaciones, KHS hace que sus exitosas llenadoras de kegs Innokeg Transomat e Innokeg CombiKeg sean aún más sostenibles, eficientes y preparadas para el futuro. Algunas novedades pueden parecer pequeñas, pero sumadas son muy eficientes.

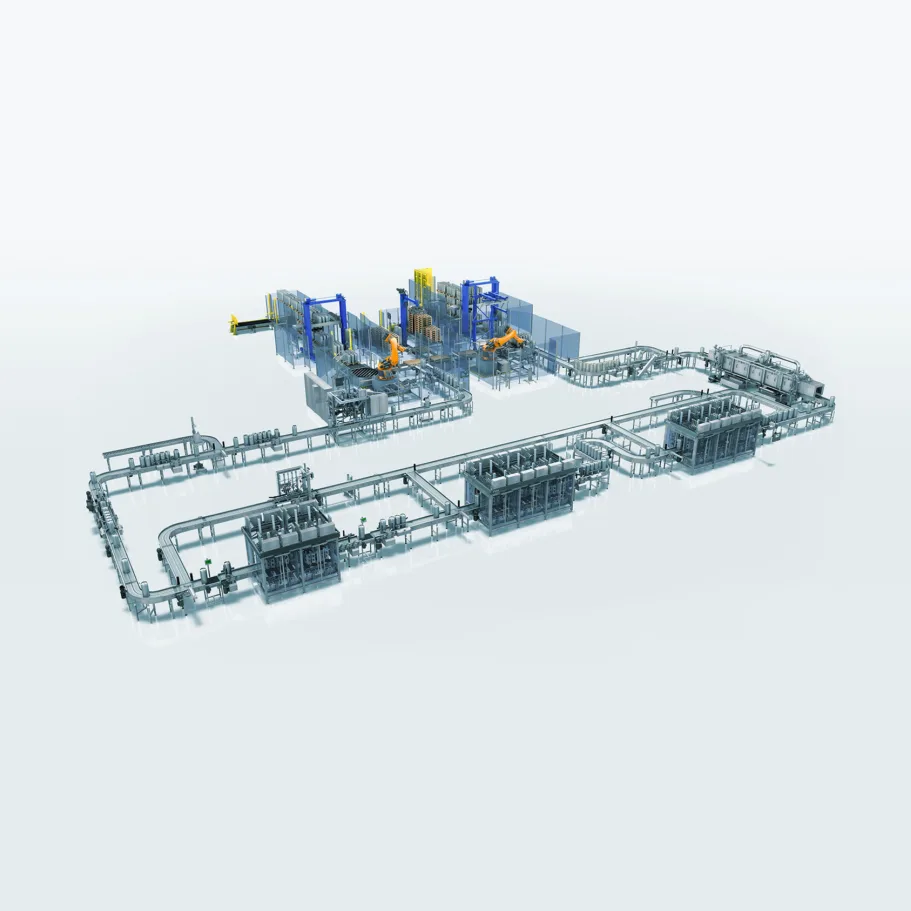

Las dos llenadoras de kegs bien establecidas en el mercado, Innokeg Transomat e Innokeg CombiKeg, son los buques insignia del negocio de KHS con máquinas para envasar cerveza y otras bebidas en kegs. La Transomat es un sistema modular para la limpieza interior y el llenado que, según la configuración, está diseñado para el rango de rendimiento medio de 80 a 800 barriles por hora con un volumen de entre 7 y 58 litros. Esto hace que el equipo sea la elección correcta para cervecerías de todos los tamaños. Desde su lanzamiento en 1993, la Transomat se ha desarrollado continuamente para adaptarse a las necesidades de la industria.

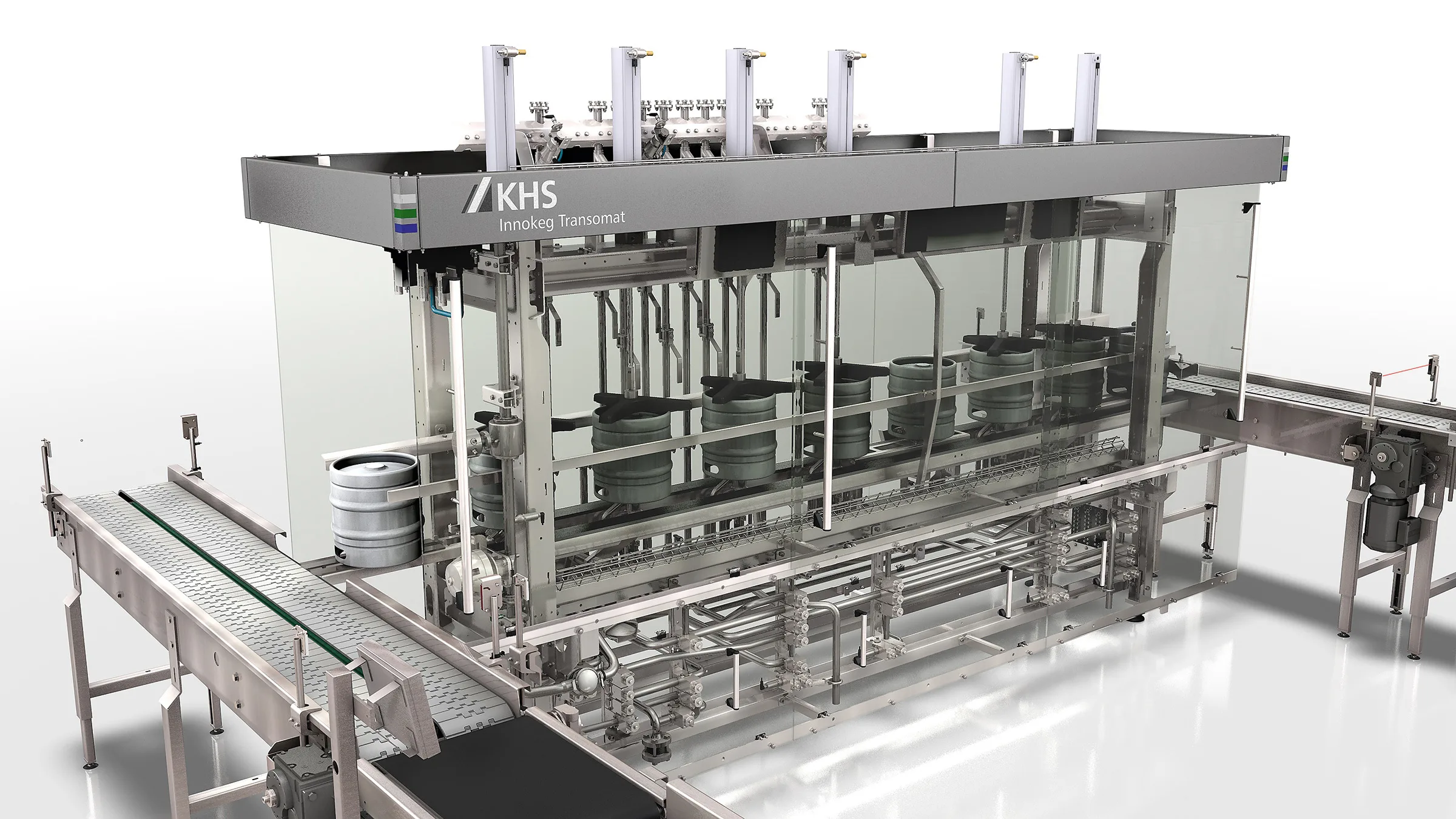

Por el contrario, la CombiKeg es particularmente adecuada para los cerveceros artesanales florecientes que ya han dejado atrás el rango de rendimiento pequeño y necesitan una máquina para hasta 85 kegs por hora. Sobre todo, impresiona por su formato compacto, que cabe en un contenedor marítimo estándar. Esto no solo ahorra mucho espacio, sino que también es particularmente rápido de instalar y de poner en marcha: Desde la limpieza interior y exterior hasta el llenado, todo está preinstalado para que el sistema esté listo para funcionar en muy poco tiempo, un gran paso hacia el plug-and-produce.

Llenadora de kegs en formato compacto: La Innokeg CombiKeg es fácil de transportar y se instala rápidamente en el sitio.

50 años de experiencia

“Como uno de los primeros proveedores de llenadoras de barriles y gracias a su experiencia en kegs de más de 50 años, KHS siempre está al frente de este segmento”, explica Roger Daum, gerente de producto keg. “Optimizamos continuamente nuestros equipos de acuerdo con los desarrollos del mercado. Con toda una serie de desarrollos adicionales, hemos llevado tanto el Transomat como el CombiKeg al estado actual de la técnica”. Con esto, KHS persigue cuatro objetivos principales, enfatiza Daum: “Flexibilidad, eficiencia, seguridad y competitividad futura”.

01 – Más flexibilidad

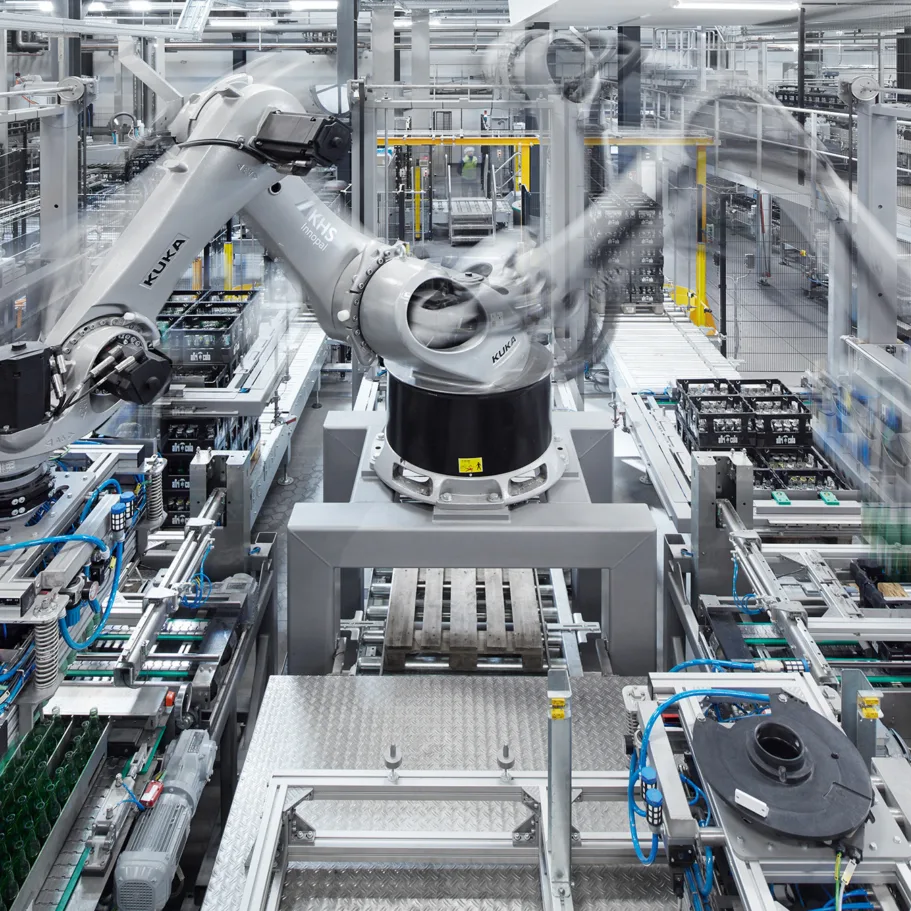

Numerosas actualizaciones técnicas permiten que las máquinas se adapten a diversos envases diferentes y envasen una amplia variedad de productos, desde cerveza como producto principal hasta refrescos carbonatados, vino, jarabe y hasta agua. El cilindro de presión, en el que un sensor identifica el keg entrante y detecta a los no retornables, es por lo tanto nuevo. El programa de la máquina se configura en concordancia, por ejemplo, prescindiendo de la limpieza de los kegs no retornables, reduciendo la velocidad y trabajando con una presión más baja. Esto significa que todos los kegs no retornables comunes en el mercado se pueden procesar en los equipos, incluso los que tienen una bolsa integrada. Para ello también se desarrolló una interconexión patentada, que se integra de forma directa en el cabezal, de manera extremadamente higiénica. Eso significa poder cambiar los medios en el espacio más pequeño y de fácil limpieza. Básicamente, las piezas de formato necesarias para los diferentes espadines se pueden cambiar fácilmente y sin herramientas. La Transomat puede equiparse opcionalmente con un sistema de llenado revisado. Con él, el producto, la presión del gas previo y de retorno, así otros parámetros de llenado se ajustan automáticamente. El nuevo sistema aumenta la gama de productos y asegura la calidad del producto gracias a un llenado cuidadoso. La extensión a nuevos productos y recetas se realiza de forma totalmente automática sin adaptaciones. Esto ahorra tiempo, energía y CO₂.

El CombiKeg en particular ha sido equipado con una nueva entrada de barril que, gracias a su diseño robusto, también procesa barriles con una masa mayor y, debido a su aptitud para diferentes profundidades de manguitos, permite una mayor variedad de envases no retornables.

Una nueva característica de seguridad de la llenadora de kegs es el revestimiento protector de plexiglás, que se extiende hacia abajo y que ahora también cubre las válvulas de medios.

02 – Mayor eficiencia

Eficiencia en el proceso de llenado significa que, por ejemplo, el cervecero puede determinar exactamente cuánta cerveza contiene realmente el barril procesado. En vista de la gran variedad de kegs antiguos que provienen de diferentes fabricantes o cervecerías y que a menudo se mezclan, las diferencias de peso de hasta dos kilogramos y más no son ninguna rareza. Para eliminar esta fuente de error, KHS ha desarrollado una balanza de tara bruta, que se utiliza en equipos para altas capacidades.

Con Transomat y CombiKeg, el preciso sistema de llenado y medición KHS (certificado según MID* para el mercado europeo) asegura que los barriles se llenen exactamente con el volumen de producto requerido.

* MID = Measuring Instruments Directive: La evaluación de la conformidad del fabricante reemplaza la verificación inicial por organismos oficiales o reconocidos por el estado, requerida previamente.

Las válvulas uniformes para la limpieza y el llenado, cuya tecnología ya ha demostrado su eficacia en las llenadoras de botellas de KHS, garantizan una menor complejidad, una gestión de stocks sencilla y menos fuentes de error. Son adecuados tanto para la sosa cáustica sucia en el marco de los primeros procesos de limpieza interior, como también para el delicado proceso de llenado, sin tener que comprometer la robustez o la higiene.

Una nueva lavadora exterior con uso múltiple optimizado del agua de lavado también es una ventaja adicional para la CombiKeg debido al ahorro de recursos. El mantenimiento se facilita gracias a la tapa de inspección del rotor, que simplifica el acceso a las piezas de desgaste en el eje del rotor de la CombiKeg.

»Como uno de los primeros proveedores de llenadoras de barriles y gracias a su experiencia en kegs de más de 50 años, KHS siempre está al frente de este segmento«.

Gerente de Producto Keg, KHS

03 – Seguridad mejorada

Si los barriles deformados o torcidos se atascan, el operador debe intervenir. Un alivio de presión entre las válvulas de medios y los cabezales de tratamiento evita que un chorro de sosa cáustica u otros líquidos pueda proyectarse hacia arriba. Esto aumenta la seguridad para el operador si tiene que abrir la carcasa de la máquina durante la producción, por ejemplo, caso un barril dañado no esté colocado correctamente en el cabezal de tratamiento y debe corregirse o retirarse. El revestimiento protector de plexiglás, que se extiende hacia abajo y ahora cubre las válvulas de medios, proporciona un mejor blindaje. Además, es posible la desconexión de seguridad opcional de máquinas individuales para configuraciones en bloque.

04 – Redes sostenibles

Gracias a la integración estándar de IO-Link, las máquinas están equipadas con sensores y actuadores inteligentes, por ejemplo, para medición de presión o para sensores de nivel. Las señales están disponibles directamente sin convertidores y la pérdida de tiempo asociada. Al mismo tiempo, se genera una gran cantidad de datos que, en el futuro, permitirá el mantenimiento predictivo.

Derecho al liderazgo en llenado de barriles

El gran número de todos estos importantes desarrollos también demuestra el liderazgo del fabricante de máquinas de Dortmund en equipos de llenado de barriles, dice Daum. “De esta manera, estamos creando las mejores condiciones para que nuestros clientes puedan llenar sus bebidas en barriles de manera flexible, eficiente, segura y sostenible en el futuro”, resume él satisfecho.