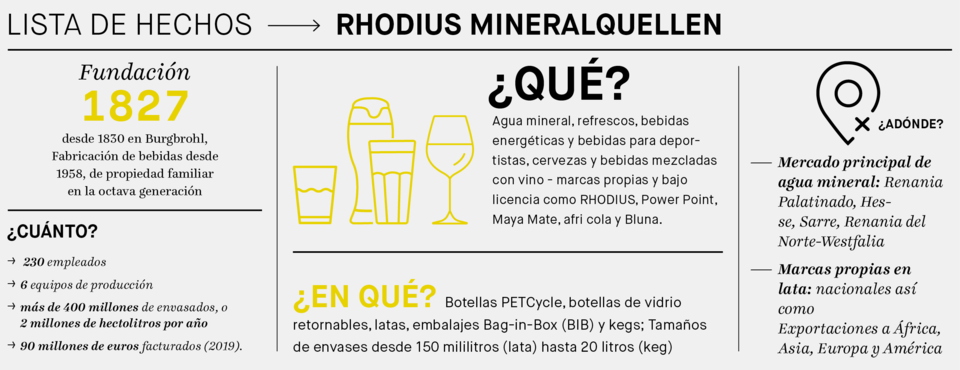

El vínculo especial entre Agua Mineral RHODIUS y KHS se expresa en el respectivo posicionamiento de las empresas: Ambos se han comprometido a ser un “socio confiable”. Agua Mineral RHODIUS afirma esto como la envasadora de latas por contrato líder en Alemania, y KHS como proveedor de sistemas para la industria de bebidas con más de 150 años de experiencia. Es casi una variación de una cita del ex canciller federal Willy Brandt: “Crece junto lo que pertenece al mismo tronco”.

Unión de muchos años

De hecho, ambas partes están orgullosas de su estrecha colaboración. Ya se puede percibir eso cuando empiezan a conversar. “En última instancia, nuestra unión ha crecido con el tiempo”, explica Hannes Tack, responsable de producción y tecnología en el consejo de administración de RHODIUS Mineralquellen. “Todo comenzó en 1970 con nuestra primera línea de enlatado de KHS. Ahora operamos dos de ellas, además de una línea PET, una línea de kegs y una nueva línea de vidrio retornable”. La decisión de centrarse cada vez más en las máquinas y equipos de Dortmund es estratégica para Tack: “KHS nos convenció igualmente en términos de planificación de proyectos, instalación y puesta en marcha. Durante la operación, la empresa asegura la mayor disponibilidad posible de los equipos. Y conocemos a la persona de contacto desde hace años, lo que simplifica mucho los acuerdos diarios. A la inversa, KHS conoce muy bien las necesidades y demandas de RHODIUS. Dada nuestra gran flexibilidad y la diversidad de nuestra gama de productos, con la que servimos a una amplia variedad de mercados, esto es una gran ventaja”.

KHS también se beneficia de su proximidad a RHODIUS, explica Gerd Bodenheimer, director de ventas senior de KHS: “Con un cliente que es tan innovador como RHODIUS, podemos abrir nuevos caminos juntos. Para nosotros, como fabricantes de máquinas, es casi como un ‘patio de recreo’ que no existe tan a menudo”. Los prototipos de KHS que se están probando actualmente en RHODIUS incluyen un nuevo sistema de sensores para la medición de flujo y calidad. También en el sector del embalaje se aventuran a unir fuerzas: “Aquí se produce para el mundo entero. Como resultado, nos enfrentamos constantemente a nuevos formatos que hasta ahora no se conocían en el mercado alemán”, enfatiza Bodenheimer. Por ejemplo, actualmente se están llevando a cabo discusiones sobre el tema Topclip de cartón, que unen latas en un pack de seis unidades.

Ambos ven la proximidad de las distancias como una ventaja: La sede de la empresa en Burgbrohl se encuentra en el extremo noroeste de Eifel y, por lo tanto, casi exactamente en el medio entre cuatro de las cinco plantas alemanas de KHS en Dortmund, Bad Kreuznach, Kleve y Worms: “Gracias a la distancia relativamente corta, en la mayoría de los casos KHS puede cumplir con nuestros altos estándares de servicio con una respuesta muy rápida, incluso cuando se trata de la adquisición de repuestos”, señala Tack. Bodenheimer agrega: “Si queremos mostrar a otros fabricantes de bebidas un proyecto de referencia en la práctica, entonces el camino hacia RHODIUS nunca está lejos”. Tack está de acuerdo y agrega: “Nos beneficiamos de muchas formas del hecho de que somos una especie de cliente modelo para KHS”.

Además, la extensa restricción a un socio tecnológico también ofrece beneficios prácticos para los productores de bebidas: “Esta estrategia simplifica la vida diaria de nuestro personal técnico de muchas formas”, dice Tack. “Esto va desde las interfaces de usuario muy uniformes hasta la funcionalidad similar de las máquinas y el suministro de repuestos”.

Mucha tecnología en un espacio mínimo

También es práctico que KHS esté muy familiarizado con el espacio restringido y las opciones de expansión limitadas en RHODIUS y, por lo tanto, pueda presentar soluciones compactas. Esto último dio sus frutos cuando a finales de 2017 se inició la concepción de una nueva línea de vidrio retornable. En RHODIUS, los envases de vidrio ya representan más del 50% de las marcas propias y con licencia, y la tendencia va en aumento.

El mayor desafío fue encontrar espacio para la gran cantidad de tecnología requerida para procesar una enorme variedad de productos y envases. Con una gama de once botellas individuales y siete cajas diferentes, la alta proporción de funciones de clasificación causó inicialmente un dolor de cabeza. La nave existente se amplió en la medida de lo posible. Se invirtió mucha energía y creatividad en la coordinación exacta del layout de los equipos en las condiciones de falta de espacio. Por ejemplo, algunos módulos fueron diseñados como máquinas combinadas que pueden asumir dos funciones.

Un ejemplo es la paletización y despaletización combinada y totalmente automática de envases vacíos o llenos. Por un lado, un robot toma las cajas retornadas sobre el palet y las introduce en el proceso. Por otro lado, vuelve a colocar las cajas llenas sobre palets de acuerdo con un esquema específico, que luego están listas para ser retiradas. Una adaptación flexible a la carga de trabajo permite la distribución de las funciones según las necesidades en el transcurso del turno y, por lo tanto, garantiza una mayor eficiencia.

»Para nosotros era importante utilizar una tecnología duradera que también cumpliera con los requerimientos futuros«.

De un vistazo – Polifacético

Altamente flexible

- Procesamiento de 11 botellas, 7 cajas, 11 productos

Baja ocupación de espacio

- Innopal RS3 – máquina combinada para paletizado

- Innopal RK – Máquina combinada para encajonado y paletizado de botellas y cajas rechazadas

- Innopack RS2L – Encajonadora con almacenes verticales de cambio de las piezas de formato

Eficiente

- 50% más capacidad, hasta 20.000 botellas por hora

Eficiencia energética

- Innoclean SE – hasta un 40% de menor consumo de energía mediante calefacción directa de la máquina lavadora

Gran calidad

- Innofill Glass DRS – Espacio de llenado con concepto de higiene

- Innopro Paramix C – Mezclador para todas las aplicaciones

Clasificación de envases vacíos en espacios grandes

En particular, las distintas botellas de vidrio de 200 y 330 mililitros, incluidas las de otros tipos, se separan entre sí por un sistema de cámaras, y cada una es dirigida a sus propios transportadores. El procesamiento y la mejora de los envase vacíos fuertemente mezclados es un trabajo que toma mucho espacio. En total, estos pasos del proceso ocupan más de la mitad de la nave de aproximadamente 800 metros cuadrados.

El ahorro de espacio también es una de las principales prioridades en el ámbito de las encajonadoras: Debido a que horizontalmente quedaría demasiado apretado, la mayor cantidad de los cabezales de distintos formatos se apilan verticalmente en cargadores intercambiables y, si es necesario, se seleccionan e intercambian de forma totalmente automática. “Debido a nuestra amplia gama de productos, era necesario reducir los tiempos de cambios de formato al mínimo absoluto”, explica Hannes Tack. “Todos los módulos están automatizados en la medida de lo posible para reducir al mínimo el trabajo manual de los operadores”.

Además de la extensa automatización, también se requerían soluciones creativas: Para la lavadora de botellas, por ejemplo, se tuvo que encontrar un método diferente de calefacción, que no fuera el calentamiento habitual por vapor. La sala de calderas de RHODIUS ya era muy antigua y había alcanzado su límite de capacidad. En cambio, KHS desarrolló un sistema de calefacción directa que no requiere tuberías largas y evita en gran medida la pérdida de calor de la línea. Al mismo tiempo, la máquina lavadora también se puede convertir al funcionamiento directo con agua caliente, cuando una planta de cogeneración esté disponible como fuente de energía en el futuro. El mezclador fue diseñado por KHS de tal manera que, con respecto a la variedad de productos, es posible cualquier dosificación de componentes individuales, desde la mezcla uno a uno de una bebida mezclada, hasta bebidas saborizadas. Además, el diseño del área de la llenadora de vidrio se basó en un concepto de higiene que permite el envasado seguro de productos sensibles. Esto incluye, por ejemplo, la circulación de aire, que se realiza de 30 a 40 veces por hora en el área de higiene de la máquina llenadora.

Deberes hechos

“Debido a los requerimientos muy complejos del sistema, deliberadamente dedicamos mucho tiempo a la planificación”, dice Hannes Tack. “La fase de concepción de 12 meses se caracterizó por frecuentes visitas mutuas y viajes a equipos de referencia. Juntos pudimos encontrar respuestas, a veces con gran esfuerzo. Cada uno de nosotros siempre ha hecho sus deberes y ha mirado cómo se puede girar cada tornillo”.

Una vez finalizados los trabajos de construcción en Burgbrohl y el diseño y la producción en las distintas plantas de KHS, en la primavera de 2019 comenzaron la entrega y el montaje. En dos meses se instalaron 62 cargas de camiones con alrededor de 265 toneladas de material. La instalación y puesta en marcha se llevó a cabo en tan solo diez meses, por lo que la nueva línea de vidrio pudo inaugurarse en enero de 2020.

La puesta en marcha resultó ser algo más compleja de lo esperado, no solo por los 14 formatos a implementar. En el transcurso del proceso se solicitaron opciones, cuya implementación se planeó originalmente para una fecha posterior. Esto incluye, por ejemplo, el embotellado de cerveza de Vulkan Brewery, una cervecería artesanal de Eifel dirigida por el hermano de Hannes Tack, Malte. “Nuestro primer cliente de envasado por contrato en la nueva línea, por así decirlo”, se ríe el director gerente de RHODIUS. Ciertamente no será el último, porque en vista de la exitosa expansión de la capacidad en alrededor de un 50%, además del llenado por contrato de latas, el enfoque en el futuro también estará en las botellas de vidrio retornables, de las cuales puede procesar hasta 20.000 botellas por hora.

Ahorros significativos de energía

Pero no solo en términos de rendimiento se cumplieron plenamente todos los requerimientos: En comparación con la línea antigua, la nueva tecnología genera ahorros de energía de alrededor de un 40%. Al seleccionar las máquinas y la planificación de la línea, RHODIUS no solo prestó atención a la sostenibilidad ecológica y la eficiencia energética: “Para nosotros era importante utilizar una tecnología duradera y preparada para el futuro, de modo que también tuviera en cuenta los requerimientos futuros”, enfatiza Tack.

RHODIUS ha invertido alrededor de 15 millones de euros en la nueva tecnología. La línea de vidrio retornable representa por tanto la mayor inversión individual en la historia de la empresa de Burgbrohl. La implementación de un proyecto de este tipo requiere una confianza incondicional. Con RHODIUS y KHS, se han unido dos socios que se respetan y están al mismo nivel. Hannes Tack también define esto en términos de la interrelación en el área comercial: “Nuestra dedicación casi total a un proveedor de sistemas puede conllevar el riesgo de una cierta dependencia del área de compras. Sin embargo, hasta ahora, esto no ha resultado en una desventaja para nosotros, porque KHS no se ha aprovechado de esta situación”. RHODIUS puede confiar en que esto tampoco sucederá en el futuro, y en su trayectoria de crecimiento de los últimos diez años junto con KHS.

¿Más preguntas?

Gerd Bodenheimer

KHS GmbH, Bad Kreuznach

Teléfono: +49 671 852 2579

Email: gerd.bodenheimer@khs.com