La cervecería Martens existe desde 1758 en el municipio belga de Bocholt con una población de 13.000 habitantes. La empresa familiar está dirigida por la octava generación, ahora por Jan Martens y su hermano Fons. Parece que sus oficinas con paneles de madera han cambiado poco con el tiempo. En el estante hay una pequeña colección de vehículos de juguete, todos ellos camiones, que nos recuerdan cómo ellos y su padre llevaron su propia cerveza a Alemania cuando eran niños a fines de la década de 1960. En aquel entonces, todavía entregaban sus productos directamente en camión a las sucursales de la floreciente tienda de descuentos Aldi Nord y recogían los envases vacíos allí. Nadie podía prever el sorprendente desarrollo que tendrían tanto el minorista como la cervecería. “Así es como nos convertimos en un cervecero belga atípico que no abastece principalmente a la industria de la gastronomía, sino que ha crecido como proveedor directo del comercio minorista”, explica Jan Martens. Su empresa también también recurre a caminos no convencionales, para los cuales la competencia suele ser demasiado conservadora.

“Estamos muy orgullosos de elaborar cerveza belga, que es valorada en todo el mundo por su calidad y variedad”, explica el cervecero de 58 años. Se elabora según recetas ancestrales que se han transmitido de generación en generación y con las mejores materias primas, pero también con un cierto deseo de experimentar. El bisabuelo, por ejemplo, cada invierno elaboraba una cerveza de alta fermentación que lupulaba de vez en cuando antes de venderla en el verano para mejorar la durabilidad. Estrictamente hablando, elaboró lo que ahora se llama DDH IPA* y de esta forma se adelantó a su tiempo. Hay más informaciones al respecto en el museo, que fue fundado en 1979 por el padre del actual propietario en la sede de la empresa. Con una superficie de 6.000 metros cuadrados, es uno de los museos cerveceros más grandes de Europa.

* DDH IPA = Double Dry Hopped (doble lupulado en seco) India Pale Ale.

Tradición e innovación

Sin embargo, uno no debe dejarse engañar por el pronunciado sentido de la tradición: “Hemos estado elaborando la cerveza del futuro desde 1758”, dice aquí, y Jan Martens describe lo que eso significa: “Nuestra fortaleza radica en la combinación de una larga tradición y nuestra gran pasión por la tecnología y la innovación”. En el área de envasado y embalaje, KHS ha sido un socio de confianza para su empresa durante décadas, con quien las ideas conjuntas se pueden implementar de manera confiable. Por ejemplo, hay una llenadora de la empresa predecesora Holstein & Kappert de la década de 1960 que todavía funciona.

“Martens ha sido durante mucho tiempo un socio estratégico importante para nosotros”, dice Herman Miseur, director de ventas de KHS Benelux. “La empresa tiene un fuerte enfoque en la alta tecnología. Para muchos de nuestros nuevos desarrollos, existen aplicaciones que aquí podemos probar antes de lanzarlas finalmente al mercado”. Jan Martens agrega: “A diferencia de muchas cervecerías pequeñas y grandes, más bien inmóviles, somos más abiertos. Estamos interesados en las tendencias del mercado, y agotamos todas las posibilidades para producir de manera aún más eficiente y conservando los recursos. Es entonces cuando recurrimos a KHS. Y, a diferencia de las corporaciones con procesos de coordinación comparativamente largos, somos rápidos en nuestras decisiones”.

»Observamos las tendencias y aprovechamos al máximo todas las posibilidades para producir de manera aún más cuidadosa con los recursos«.

Trabajo pionero: Cerveza en botellas PET

Uno de sus numerosos aspectos destacados fue la cooperación en 2003 con el proveedor de sistemas de Dortmund cuando en Alemania se introdujo el depósito de garantía para envases no retornables. En noviembre del año anterior, Aldi le pidió a la cervecería que evaluara envasar cerveza en botellas PET. Martens y KHS desarrollaron rápidamente una propuesta que convenció a la empresa de descuentos. Mientras que otro fabricante de cerveza hace esto con una botella multicapa, en Bocholt se toma una decisión consciente por una botella PET con la protección de barrera Plasmax patentada por KHS. En este proceso, se aplica una capa de vidrio extremadamente delgada al interior de la botella, lo que evita que el dióxido de carbono se escape a través de la pared del envase PET permeable al gas, o que ingrese oxígeno desde el exterior. La cerveza no sufre pérdida de calidad y se mantiene fresca por más tiempo. La capa de vidrio se puede eliminar fácilmente mediante el reciclaje.

“Incluso entonces, la solución multicapa era ecológicamente insatisfactoria”, recuerda Martens. “Las botellas no se pueden reciclar porque los diferentes materiales no se pueden separar unos de otros. Con la solución recubierta, en cambio, solo queda PET puro sin mezclas”. También le agrada la idea de que el valor agregado del recubrimiento se crea en la cervecería y no, como con la botella multicapa, en el proveedor de las preformas.

Ya en agosto de 2003, los camiones con las primeras botellas plásticas de cerveza cruzaron la frontera. Este fue un gran negocio para Martens, porque se vendieron 500.000 hectolitros de una sola vez, alrededor de un tercio de la producción en ese momento.

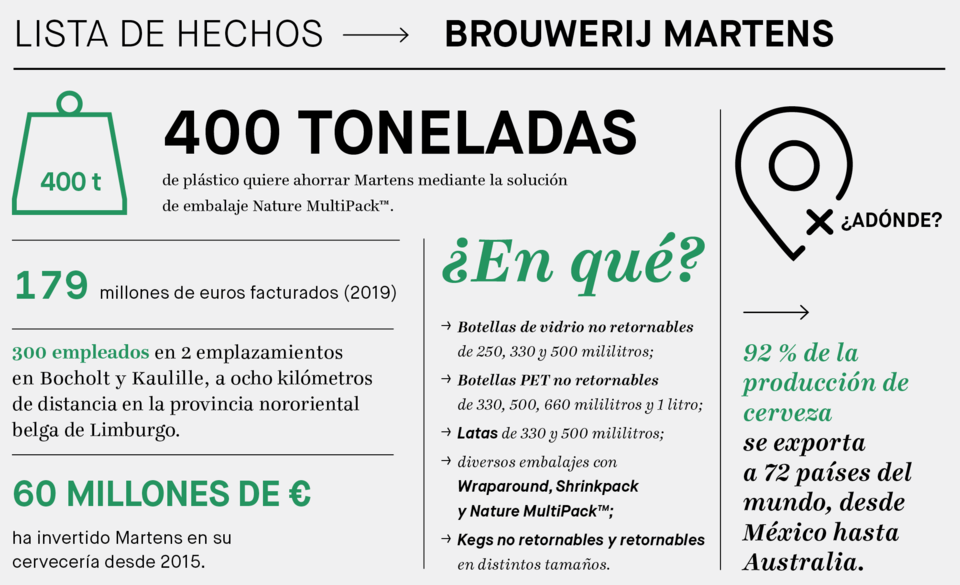

Hoy, los belgas producen alrededor de cuatro millones de hectolitros de cerveza al año, lo que los convierte en una de las 50 cervecerías más grandes del mundo, una categoría que no es importante para la empresa. Al igual que sus clientes, Martens prefiere pasar desapercibido que pregonar con declaraciones ostentosas. Desde 2006, además de en la sede central, la elaboración de la cerveza se lleva a cabo en una fábrica ultramoderna en Kaulille, a solo ocho kilómetros de distancia. Aquí, por ejemplo, funcionan dos líneas de latas de KHS con un rendimiento de hasta 60.000 o 90.000 latas por hora. Además, en dos líneas de PET se envasa con una capacidad de hasta 40.000 botellas por hora cada una. Ambas están equipadas con máquinas de recubrimiento InnoPET Plasmax.

Mutipacks exentos de film

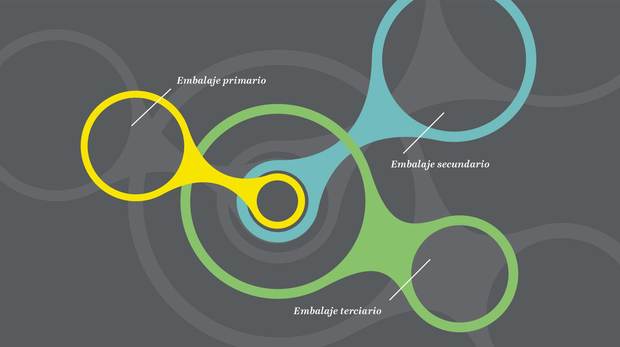

El año pasado Martens presentó otra innovación tecnológica a sus clientes minoristas: Para formar un pack estable, el Nature MultiPack™ desarrollado por KHS une recipientes para bebidas mediante puntos adhesivos fácilmente removibles en lugar de film retráctil (ver también el artículo “Tempo, Tempo!”). Herman Miseur explica qué es lo que convence a Martens y a sus clientes al respecto: “En comparación con los embalajes de film convencionales, reducimos la huella de CO2 hasta en un 70%, desde la fabricación del embalaje hasta su eliminación. Nature MultiPack ™ ahorra hasta un 90% en material de embalaje, por ejemplo, comparado con un pack de seis botellas PET. Y finalmente, la solución no solo reduce el consumo de film, sino también hasta un 67% de la energía térmica que se requiere en el túnel de termocontracción para contraerlo”.

Las empresas minoristas, que se ven sometidas a una presión cada vez mayor tanto por los consumidores como por las condiciones legales en lo que respecta al embalaje de sus productos, están convencidas de la propuesta. También ayuda que Martens no solo establezca estándares con el innovador empaque secundario de KHS, sino también con el empaque primario: Las cervecerías belgas fueron una de las primeras en producir sus botellas a partir de PET 100% reciclado (rPET). Al mismo tiempo, redujeron el peso de la botella de 0,5 litros a menos de 20 gramos, lo que demuestra lo contrario a la opinión predominante de que un envase hecho completamente de rPET debe ser más pesado que uno hecho de material virgen. Después de pruebas exitosas, Nature MultiPack™, con las botellas recicladas, se lanzará a nivel nacional en Alemania y España. Mientras tanto, ya se está examinando si la solución de embalaje también se puede introducir para latas.

Por supuesto, con tales innovaciones, los costes juegan un papel importante, y los Martens no son una excepción. Sin embargo, Jan Martens es consciente de que las nuevas tecnologías son inicialmente más caras que sus alternativas ya establecidas. Al mismo tiempo, enfatiza que la pregunta más importante para él siempre es sobre el TCO, los costes operativos totales, que incluyen todos los costes, desde el uso de materiales hasta el consumo de energía y el mantenimiento. Por cierto, él no se ve a sí mismo como un proveedor de bajo coste que depende de realizar su negocio al precio más bajo posible: “Somos un socio indispensable para nuestros clientes en el sector de las marcas privadas, porque llevamos tanto tiempo en este negocio y entendemos tanto a las cadenas minoristas como a los consumidores y sus respectivas necesidades”, enfatiza. “Nos vemos como un proveedor de soluciones que brinda a sus socios las respuestas correctas a sus preguntas”.

Jan Martens está convencido de que la sostenibilidad es cada vez más importante para su industria. Considera que su empresa está muy bien posicionada en temas como la huella de CO2, el uso de materiales o el consumo de energía y agua. Actualmente se está experimentando con la recuperación y reciclaje de agua para reducir aún más el ya bajo consumo: Hoy en día, la cervecería solo necesita 1,8 litros de agua por litro de cerveza, siendo que el promedio mundial es de alrededor de cinco litros. “Como fabricante de FMGC** que mueve grandes volúmenes, queremos poder explicarles a nuestros clientes qué tiene sentido ecológico, hacia dónde nos dirigimos y qué podemos hacer”, afirma Martens. “Así como la gente ha prestado atención a las emisiones de CO2 desde hace mucho tiempo al comprar un automóvil o al consumo de agua y a la clase de eficiencia energética al comprar una lavadora, los consumidores también cuestionan cada vez más a nuestra industria de manera crítica, no solo con respecto al embalaje, sino también con respecto al producto mismo. Tenemos que afrontar esta responsabilidad”.

** FMCG = Fast Moving Consumer Goods (productos de consumo de giro rápido)

¿Más preguntas?

Herman Miseur

KHS Benelux B. V., Breda

Teléfono: +31 76 5723 234

E-Mail: herman.miseur@khs.com