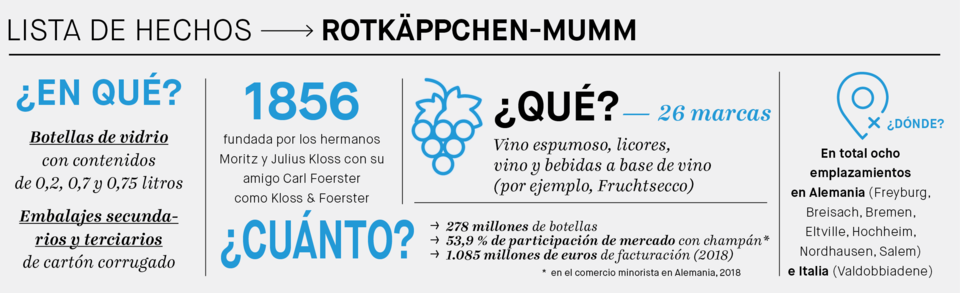

Rotkäppchen y Mumm: estas son dos marcas que en Alemania todos conocen. Desde 1894, Rotkäppchen en Freyburg es sinónimo de vino espumoso en la región vinícola de Saale-Unstrut. En 1988, el VEB Rotkäppchen en la antigua RDA vendió 15,5 millones de botellas de vino espumoso del mismo nombre con la tapa roja, antes de que la sociedad fiduciaria se hiciera cargo de la empresa un año después de que el muro cayera, y se vendiera tres años después en una venta a ejecutivos. En 2002, Rotkäppchen, entre tanto líder del mercado en todo el país, adquirió las marcas Mumm y MM, cuyo vino espumoso es producido por Matheus Müller en Eltville en Rheingau.

No todos saben que detrás de estos dos nombres tradicionales, debido a numerosas adquisiciones, hay una amplia gama de otras marcas y una gran variedad de productos. Estos incluyen actualmente otros vinos espumosos como Jules Mumm o Geldermann, licores de las marcas Chantré, Mariacron, Nordhäuser o Eckes Edelkirsch y vinos como Blanchet, productos que se producen, envasan y embalan en siete emplazamientos en Alemania y uno en Italia.

Gran variedad en un espacio pequeño

La variedad de embalajes envolventes con los que se transportan las botellas al comercio minorista, donde atraen la atención en los estantes, o en los que los productos se embalan como un regalo es correspondientemente grande, y un desafío particular para la producción. “Hasta ahora hemos necesitado una máquina de embalaje propia para cada formato”, explica Lars Grebe, jefe de vino espumoso en el Centro de Competencia Enológica en Rotkäppchen-Mumm, en Eltville. Aquí se envasan Mumm y MM Extra así como Rotkäppchen secco: además de las botellas de 0,75 litros, también están disponibles los llamados MM piccolo, en el tamaño de 200 mililitros. “Nuestro emplazamiento está en el medio de una zona residencial y limita con el Rin, no hay oportunidades de expansión”, dice Grebe. “Dado el espacio limitado que tenemos, el uso eficiente del espacio es la máxima prioridad”. Rotkäppchen-Mumm también se guió por esto cuando se comenzó a pensar en cómo hacer que el sector del embalaje sea más eficiente y flexible para las crecientes demandas de marketing y del mercado.

Una para todos

Después de una larga fase de orientación y planificación en Rotkäppchen-Mumm, el contrato fue adjudicado a KHS. Gracias a la cooperación con Schubert, el especialista de Crailsheim para embalajes de cartón, el proveedor de sistemas de Dortmund fue el único oferente capaz de dominar la gigantesca tarea con una sola máquina. Y con qué máquina: El equipo instalado en septiembre de 2018 consta de 13 máquinas intermedias y mide 33 metros de longitud. Esto es cualquier cosa menos pequeño, pero la solución de embalaje Innopack TLM combinada obtiene ventajas de varias maneras con su rendimiento, calidad y adaptabilidad, y por lo tanto hace innecesarios los sistemas adicionales: “Con nuestro embalaje de regalo para 1 y 2 botellas, hemos duplicado el rendimiento del equipo en comparación con nuestro estándar anterior, y ahora podemos embalar hasta 33.000 botellas por hora”, dice Grebe, que hasta ahora ha estado usando la máquina en dos turnos.

Pero la velocidad no es todo, como él enfatiza. “Si bien una caja normal de cartón de 24 unidades puede no ser tan resistente, tenemos un estándar de calidad del cien por ciento para el embalaje de regalos: prácticamente no hay juego entre las botellas”. Después de todo, el destinatario también debe desembalar, y todos saben que el ojo también disfruta.

»Con nuestros embalajes de regalos de 1 y 2 unidades, duplicamos el rendimiento del equipo con respecto a nuestro estándar anterior«.

Equipada para el futuro

Pero para Grebe y sus colegas lo más importante es la flexibilidad de la nueva máquina. En la adjudicación del contrato, en el pliego de condiciones constaban nueve formatos de embalajes, pero durante la puesta en marcha se añadieron otros más: hoy la máquina produce 11 embalajes distintos de cartón. Y ese no es el final de la historia: “Estoy convencido de que la nueva tecnología también nos permitirá enfrentar los requerimientos futuros del comercio”, dice Grebe. “En el futuro, por ejemplo, el embalaje de botellas de vino de 0,75 litros es parte de esto, pero también nuevos tamaños de contenedores, como packs de 3 o 5 unidades”. Parte de la flexibilidad es también que la máquina fue diseñada para que solo se requieran unos pocos cambios de formato y que las herramientas se puedan cambiar relativamente rápido. “Semanalmente, solo cambiamos de formato como máximo cuatro veces. Dependiendo de si hacemos un cambio difícil del producto secco a champán, en el que tenemos que cambiar varias placas transmódulos, o si solo cambiamos los cabezales en la enfardadora KHS, esto solo lleva de 30 a 90 minutos”, explica Grebe satisfecho.

Para visualizar la complejidad de la tarea, vale la pena echar un vistazo a los pasos de trabajo individuales que se llevan a cabo en la máquina, por ejemplo, al embalar botellas individuales en embalajes de regalo y en cajas de cartón para envíos. Para ello se utiliza un total de 10 de las 13 máquinas intermedias: En los dos primeros, se retiran de los almacenes hasta 550 recortes de cartón por minuto. Los robots recogen los packs individuales de una fila, los alinean y los colocan sobre un transmódulo que para los pasos posteriores del proceso se desliza a través de la máquina. Las solapas se encolan antes de cerrar la parte inferior en la siguiente máquina intermedia, los embalajes de regalo se colocan verticalmente y se depositan en dos filas en otro tramo del transmódulo. En la siguiente estación, las botellas son recogidas por la enfardadora KHS Innopack PPZ y cuidadosamente colocadas en las cajas de regalo abiertas. Luego, la parte superior de las cajas también se cierra y se agrupan previamente en uno de los dos transmódulos adicionales para su posterior envío.

Transmódulo patentado

La última parte del proceso de embalaje atañe al envío: Al igual que con los embalajes individuales, los recortes de cartón envolvente se retiran de los almacenes, se alinean, se pegan y se colocan en su propio trecho de transmódulo. En la penúltima máquina intermedia, los embalajes de regalo ya cerrados para 4 x 6 productos se levantan en los cartones envolventes, hasta 23 veces por minuto. Finalmente, en la última estación, se cierra la parte superior de la caja de cartón.

El elemento de conexión entre las máquinas intermedias son los transmódulos patentados por Schubert. Gracias al suministro de energía inductiva y a la transmisión de datos y señales por radio, pueden moverse sobre sus rieles de un lado a otro a través de todo el equipo sin ninguna interfaz. La amplia reducción de piezas mecánicas garantiza la máxima disponibilidad y la mayor eficiencia posible.

Uno puede imaginar que la planificación, instalación y puesta en marcha de una máquina tan compleja es un enorme desafío para todos los involucrados: “La ventana de tiempo para la instalación fue muy justa”, recuerda Max Schwaiger, responsable de Soporte de Embalaje de Productos en KHS. “Gracias a la buena gestión del proyecto, pudimos cumplir los plazos. Esto no era algo dado por supuesto, porque el número creciente de formatos en el proceso creaba un cierto nivel de complejidad. Estamos acostumbrados a coordinar los distintos emplazamientos gracias a la fabricación de líneas; después de todo, nuestros colegas de Schubert y KHS son un equipo bien experimentado”. Por ejemplo, la enfardadora KHS tuvo que ser llevada de Worms a la planta de Schubert en Crailsheim para la prueba de aceptación de la fábrica e integrada al equipo allí.

Debido al espacio limitado en el sitio de instalación final en Eltville, el equipo no solo tuvo que ser completamente desmantelado e introducido horizontalmente. Además, con la ayuda de una simulación en 3D, se planificó al milímetro el espacio que necesitan las columnas de la enfardadora de cajas durante la erección. En última instancia, la rejilla del techo solo tenía que abrirse y permanecer así, un verdadero trabajo de precisión.

Verdadero entusiasmo

Lars Grebe está realmente entusiasmado con la colaboración entre KHS y Schubert: “Este es realmente un equipo fuerte. Solos nunca nos habríamos encontrado con Schubert y sus transmódulos, porque también los usamos para industrias completamente diferentes, desde productos farmacéuticos hasta golosinas. Solo en relación con la experiencia de KHS en el sector de bebidas y especialmente en el manejo de botellas, que es un activo indispensable para nuestra empresa, surgió una solución perfecta para nosotros”. Para el éxito con Rotkäppchen-Mumm, también contribuyó el hecho de que para la dirección del proyecto por KHS solo hubo una persona de contacto en vez de varios actores, cuya coordinación debería haber sido hecha a través de Eltville.

La nueva tecnología también ha convencido a los operadores del equipo: “Por supuesto, a lo largo de los años, los colegas han desarrollado una especie de conexión emocional con sus viejas máquinas, que pueden volver a funcionar sin dificultades. Pero todo el funcionamiento y la estética de la nueva máquina es tan fascinante y convincente que el escepticismo inicial ha dado paso a un verdadero entusiasmo”, explica Grebe. Incluso a él mismo le brillan los ojos cuando se entusiasma con el diseño del sistema, donde cada detalle es correcto, hasta la iluminación. “Es un poco como un modelo de tren particularmente sorprendente, pero mucho más grande”.

¿Más preguntas?

Wolfgang Augel

KHS GmbH, Dortmund

Teléfono: +49 231 569 1635

Email: wolfgang.augel@khs.com