Immer einen Schritt voraus

Die Bereitschaft, Grenzen zu überschreiten und scheinbar Unmögliches möglich zu machen: Das zeichnet die Mark Anthony Group bei der Entwicklung, Produktion und Vermarktung der in ihrer Kategorie führenden Getränke aus. Selbes gilt für KHS, als es an die Realisierung von insgesamt drei Produktionsstandorten geht, von denen zwei alle Rekorde brechen.

Die jüngere Geschichte des Getränkeherstellers Mark Anthony Brewing ist eine der Superlative – ebenso wie die des Unternehmens Mark Anthony Brands, das für die Vermarktung der Produkte zuständig ist. Beide sind Teil der Mark Anthony Group of Brands, einem durch Anthony von Mandl in Kanada gegründeten Familienunternehmen. Auf der Produktionsseite wurden innerhalb von nur 30 Monaten gleich drei hochmoderne Betriebe aus dem Boden gestampft, von denen die beiden Greenfield-Projekte in Arizona und South Carolina für sich in Anspruch nehmen können, die jeweils größten und modernsten Brauereien der letzten 28 Jahre in den USA zu sein. Und auf der Vermarktungsseite eilt das Unternehmen von einem Wachstumsrekord zum anderen, seitdem es 1999 „Mike's Hard Lemonade“ einführt. Bis heute ist „Mike’s“ die Nummer eins im Markt und hat sich zu einer amerikanischen Kultmarke entwickelt. Zahlreiche weitere Weltneuheiten folgen, vor allem 2016 mit der Einführung von „White Claw“ Hard Seltzer, einem Getränk, das die US-Bierindustrie völlig verändert (siehe Kasten zu „Siegeszug einer neuen Marke"). Dank seines spektakulären Erfolgs hat Mark Anthony die Art, wie Amerikaner trinken, buchstäblich auf den Kopf gestellt. Obwohl in den vergangenen Jahren eine große Anzahl an weiteren Anbietern wie Boston Beer, Molson Coors oder selbst PepsiCo und Coca-Cola im Ready-to-Drink-Segment Fuß gefasst hat, beläuft sich sein Marktanteil noch auf rund 45 Prozent. Insbesondere bei den sportlichen und gesundheitsbewussten jungen Konsumenten punktet Hard Seltzer mit seinen geringen Kalorien und dem niedrigen Kohlenhydratanteil. Sein „Genuss und Entspannung ohne Reue“-Versprechen ermöglicht es ihm, sich vor allem gegenüber Bier und höherprozentigen Mixgetränken durchzusetzen, die deutlich an Marktanteilen eingebüßt haben.

Eine einzigartige Erfolgsstory der Mark Anthony Group ist die Marke „White Claw“, die quasi im Alleingang eine ganz neue Getränkekategorie aus der Taufe gehoben hat.

Herzstück der Anlagen in Columbia sind die vier KHS-Dosenfüller, auf denen jeweils bis zu 90.000 Dosen pro Stunde abgefüllt werden können.

In den ersten Jahren arbeitet Mark Anthony Brewing bei der Herstellung seiner Hard Seltzer ausschließlich mit Lohnabfüllern zusammen. An jedem Co-Packing-Standort investiert man etliche Millionen Dollar in firmen- eigene und patentierte Technologie, um den hochwertigen alkoholischen Anteil der Getränke selbst zu brauen und zu filtern. Im Boomjahr 2019 wird klar, dass die explodierende Nachfrage nur noch mit eigenen Kapazitäten bedient werden kann. Einer der Hauptgründe ist, dass rund die Hälfte der Produktion in Variety Packs mit mehreren Geschmacksrichtungen fließt. Dafür müssen die Getränkedosen aus der Abfüllung an einen komplett anderen Ort transportiert werden, wo sie weitgehend manuell umgepackt werden – ein aufwändiger Prozess, bei dem die Behälter zudem Gefahr laufen, beschädigt zu werden.

»Wir haben diese Fabrik in Elon-Musk-Speed gebaut – etwas Vergleichbares gab es in unserer Branche noch nie.«

Gründer und CEO der Mark Anthony Group of Companies

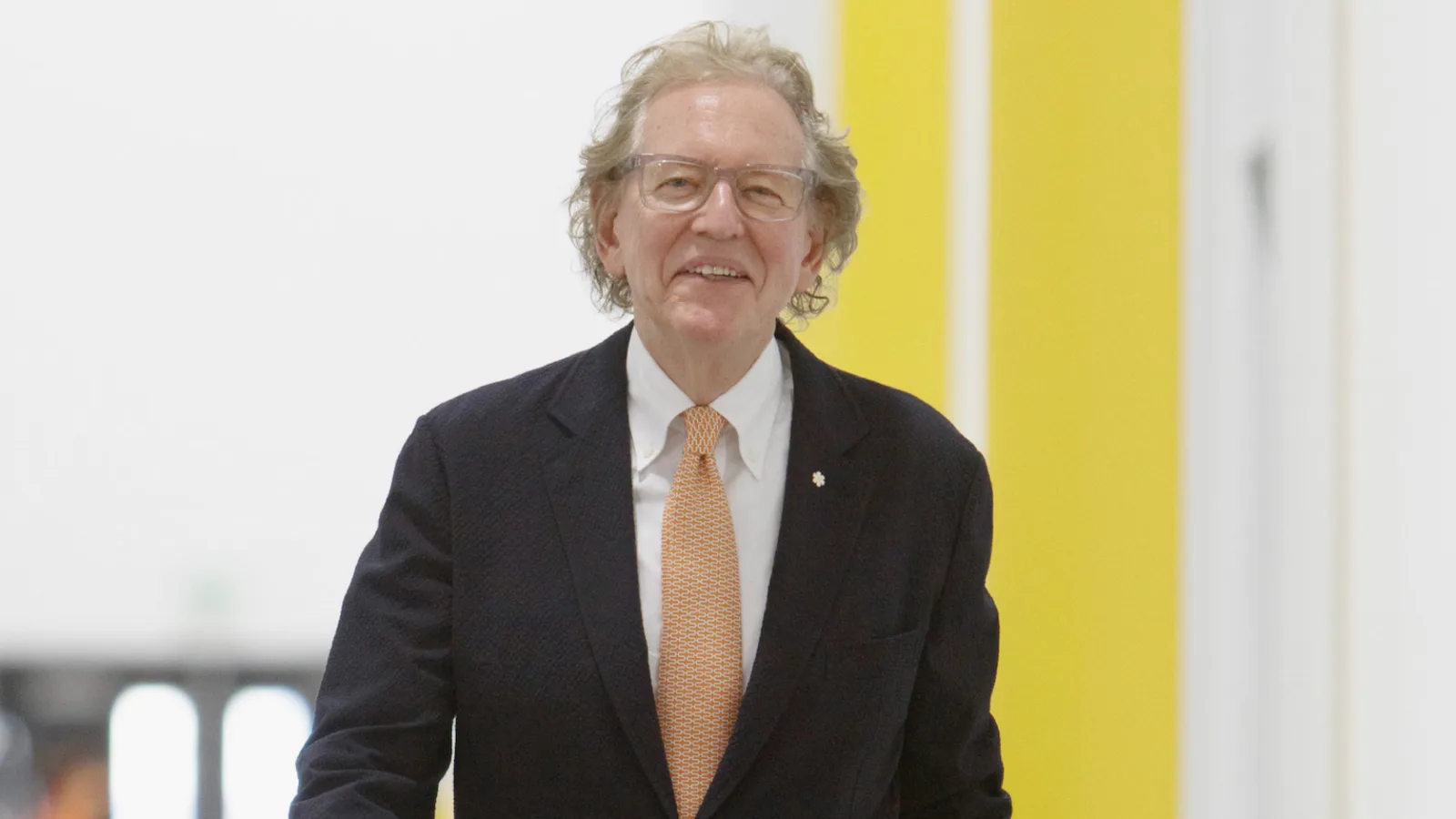

Erfolgsbilanz: Anthony von Mandl

In Vancouver, Kanada, geboren, studiert Anthony von Mandl zunächst Wirtschaftswissenschaften, bevor er seine Liebe zu edlen Weinen und exklusiven Erlebnissen in Weinregionen durch eine entsprechende Ausbildung zum Beruf macht – anfangs, indem er importierte feine Weine aus dem Kofferraum seines Autos verkauft. Im Alter von 31 Jahren erwirbt und erweitert er das heutige Kult-Weingut Mission Hill Family Estate im Okanagan Valley in British Columbia. Fortan engagiert er sich für die Entwicklung der Region zu einem hochklassigen und renommierten Weinanbaugebiet. Heute verfügt das Familienunternehmen über insgesamt sieben preisgekrönte Weingüter, die Ausdruck seines extrem hohen Qualitätsanspruchs sind. Nach ersten Schritten im Bierhandel und Brauwesen führt sein inzwischen als Mark Anthony firmierendes Unternehmen 1996 in Kanada „Mike‘s Hard Lemonade“ ein. Als bisher nie dagewesenes Mixgetränk aus Wodka, natürlichen Aromen und kohlensäurehaltigem Wasser ist es sofort ein Riesenerfolg. Drei Jahre später bringt Mandl „Mike's Hard Lemonade“ auf den US-Markt und schafft mit diesen aromatisierten Malzgetränken (FMBs) eine völlig neue Kategorie von alkoholischen Getränken. 2015 verkauft er die Markenrechte in Kanada an Labatt Breweries und fokussiert sich auf den amerikanischen Markt, wo „Mike‘s Hard Lemonade“ die Nummer eins unter den FMB-Marken bleibt. Der beispiellose Erfolg von „White Claw“ Hard Seltzer ist ein Wendepunkt für Mark Anthony, ein privates Familienunternehmen, das die globale Getränkeindustrie auch künftig prägen wird.

Besuch in Dortmund

Im September 2019 fliegt Firmengründer und CEO Anthony von Mandl vom Firmensitz in Vancouver, Kanada, nach Deutschland. Am Stammsitz in Dortmund besucht er die Geschäftsleitung von KHS, um eine mögliche Zusammenarbeit auszuloten. Den Systemanbieter kennt er bereits von den Verpackungsmaschinen, die Mark Anthony erfolgreich bei seinen Co-Packern hat installieren lassen. Die Chemie stimmt, und schnell werden die Pläne konkret: Neben zwei Dosenlinien für ein Brownfield-Projekt in Hillside, New Jersey, die im Frühjahr 2020 installiert werden sollen, geht es vor allem um eine ganz neue Fabrik auf der grünen Wiese in Glendale, Arizona.

Ein paar Wochen später macht sich, angeführt von John Sacksteder, President von Mark Anthony Brewing, und begleitet von Alcides Vieira, CSO von KHS USA, ein Team auf den gleichen Weg, um mit der Arbeit zu beginnen. In Dortmund schließt man sich mit den KHS-Kollegen aus den Standorten Kleve, Bad Kreuznach und Worms für vier Tage in einem Raum ein, fest entschlossen, erst auseinanderzugehen, wenn alle wichtigen technischen Fragen geklärt und ein grobes Layout für die Anlagen festgezurrt ist. „Während große Brauereien sich viel Zeit für die Planung bis ins letzte Detail nehmen, war bei Mark Anthony alles von großer Eile geprägt“, erinnert sich Vieira. „Voraussetzung dafür war enormes Vertrauen: Statt uns lange Listen voller Spezifikationen zu präsentieren, sagten unsere Partner einfach, dass sie sich darauf verlassen, dass wir wissen, was zu tun sei.“ Anhand der geforderten Produktionsmengen ist schnell klar, dass der Betrieb in Arizona unter anderem vier Dosenlinien und eine Variety-Pack-Umpackanlage umfassen muss.

Mitte November wird der Auftrag erteilt. Das Timing ist knapp: Schon im Juli des kommenden Jahres soll das erste verkaufsfähige Produkt auf den Linien laufen. „Wir mussten schnell handeln, um Kapazitäten zur Deckung der steigenden Nachfrage zu schaffen. Über weite Strecken des Jahres 2018 und darüber hinaus konnten wir nicht genug produzieren, um Schritt zu halten“, sagt John Sacksteder. „Wir sind ein sehr agiles Unternehmen und Anthony hat uns in die Lage versetzt, schnell Entscheidungen zu treffen. Probleme, für deren Lösung andere Unternehmen Wochen und Monate benötigen würden, haben wir in wenigen Stunden geklärt, um danach den nächsten Schritt zu gehen. Planung und Bau eines Projekts von der Größe unseres Werks in Glendale könnten Jahre dauern; wir hatten uns vorgenommen, es in weniger als 300 Tagen fertigzustellen. Zunächst waren alle sprachlos. Aber KHS hat die Herausforderung angenommen – und geliefert.“

Zwei Roboter depalettieren die verschiedenen Sorten, während Schieber die Trays in einzelne Reihen separieren.

Bestzeit in Arizona

Womit beim Start niemand rechnet, ist die Coronapandemie, die im März 2020 ihren Lauf nimmt. „COVID-19 war für uns und alle unsere Partner eine völlig neue Herausforderung“, erinnert sich Sacksteder. „Wie konnten wir die Sicherheit aller Beteiligten gewährleisten und gleichzeitig das Projekt innerhalb des straffen Zeitplans vorantreiben? Dafür haben wir strenge Vorschriften für die Baustellen und unsere Besprechungen etabliert. Und wir haben sehr häufig Videogespräche geführt, um sicherzustellen, dass die Kommunikationswege offen sind und Probleme schnell gelöst werden“. Aus Deutschland einreisende KHS-Mitarbeiter müssen sich für jeweils zwei Wochen zunächst im Nachbarland Mexiko in Quarantäne begeben, bevor sie in Glendale ihre Arbeit aufnehmen können. Da hilft es, dass die KHS-Organisation in den USA personell so gut ausgestattet ist, dass man bei der Umsetzung auf die Ressourcen aus Deutschland nicht zwingend angewiesen ist. „Natürlich freut sich niemand darüber, mit solchen Herausforderungen konfrontiert zu werden“, sagt Vieira. „Aber partnerschaftlich zu gemeinsamen Lösungen zu kommen, wie uns das mit Mark Anthony gelungen ist, das war wirklich ein Vergnügen.“

Und so ist trotz aller widrigen Umstände, von denen einer das extrem heiße Klima mit Temperaturen von über 40 Grad Celsius ist, die Fabrik de facto schon nach 280 Tagen fertig – vom unberührten Feld bis zum ersten verkaufsfähigen Produkt. In dieser Zeit ist auf dem rund 93.000 Quadratmeter großen Grundstück die gesamte Verkehrs- und Versorgungsinfrastruktur mit Straßen, Schienen, Wasser- und Stromleitungen hergestellt, sind Hallen gebaut sowie die gesamte Technik angeliefert, montiert und in Betrieb genommen worden: KHS steuert unter anderem je vier Dosenfüller Innofill Can DVD inklusive Ferrum-Verschließer, Kompaktwärmer Innopas WICG, Tray-Shrinkpacker Innopack TSP sowie diverse Palettierer der Typen Innopal PB NF und AS N bei. Zwischenzeitlich werden rund 300 Mitarbeiter eingestellt und trainiert – erst in Bauwagen, dann im neu gebauten Lager und schließlich an den fertig installierten Linien.

»Manchmal haben wir uns gefühlt, als würden wir ein Flugzeug schon fliegen, während wir es noch bauen.«

President, Mark Anthony Brewing

Wie Sprudel, aber sexy: Hard Seltzer

2012 von einem Amerikaner erfunden, dauert es noch bis zum Sommer 2019, bis sich die neue Getränkekategorie in den USA mit der Marke „White Claw“ von Mark Anthony Brands schlagartig zum Verkaufshit entwickelt. Anders als bei den Alkopops genannten Kombinationen aus Spirituose und Limonade ist das Hard Seltzer kein Mixgetränk im eigentlichen Sinn, sondern wird gebraut, filtriert und aromatisiert. Das Ausgangsprodukt basiert in der Regel auf Zucker. Es wird fermentiert – dabei wird der Zucker komplett in Alkohol umgewandelt –, geklärt und mit kohlensäurehaltigem Wasser gestreckt, bevor ihm Fruchtgeschmack zugesetzt wird. Durch diesen Herstellungsprozess wird es erheblich geringer besteuert als Spirituosen und kann zu einem entsprechend günstigeren Preis verkauft werden – knapp über dem von Bier. Besonders beliebt ist das Getränk bei fitness- und gesundheitsorientierten Männern und Frauen: Im Vergleich zu den Mixdrinks ist sein Alkoholgehalt mit fünf Prozent niedriger und gegenüber Bier punktet es mit deutlich geringeren Kalorien und Kohlehydraten. Vorläuferprodukte wie „Mike’s Hard Lemonade“ – ebenfalls von Mark Anthony Brands – basierten auf der Fermentation von Malz und benötigten deutlich größere Mengen an Zucker, um den damit einhergehenden Biergeschmack zu verdecken.

Vielfalt und Flexibilität

Da das Hauptprodukt „White Claw“ von Anfang an in mehreren Geschmacksrichtungen hergestellt und ein großer Teil der Produktion in Variety Packs verkauft wird, also in Kartons, die verschiedene Aromen enthalten, liegt ein besonderes Augenmerk auf Verpackung und Produktionsplanung. Die vier KHS-Dosenlinien können jeweils eine Sorte in bis zu 90.000 Dosen pro Stunde abfüllen. Entweder sie werden auf Paletten mit Zwischenlagen abgesetzt und in ein Work-in-Progress(WIP)-Lager gebracht, wo sie auf das Umpacken in Variety Packs mit bis zu sechs Sorten warten. Oder sie laufen ohne Umweg direkt in die KHS-Umpackanlage für Variety Packs. Die dritte Möglichkeit sieht vor, dass sogenannte Monopacks mit nur einer Sorte gepackt werden. Dazwischen ist jede Kombination möglich. „Das Design der Linien in Glendale ist das interessanteste, das ich in meiner 30-jährigen Berufslaufbahn gesehen habe“, begeistert sich Vieira. Aus der gewünschten Flexibilität für jede erdenkliche Zusammenstellung an Sorten folgt, dass die Produktionsaufträge, die jeden einzelnen Anlagenteil betreffen, zu insgesamt über 80 verschiedenen Produktionsszenarien verheiratet werden müssen. Das erfordert eine höchst ausgeklügelte Produktionsplanung – und entsprechend qualifiziertes Fachpersonal, um diese umzusetzen. Weitgehende Automation hilft nicht nur dabei, dem Fachkräftemangel zu begegnen, es reduziert zudem die Komplexität. Mark Anthony vertraut dafür auf das KHS-Produktivsystem Innoline MES, das neben der Auftragssteuerung und -kontrolle vor allem die Materialströme reguliert, für die anstelle von Gabelstaplern 30 LGVs* eingesetzt werden, um sich selbstständig durch die riesige Halle zu bewegen.

* LGVs = Laser-guided vehicles – selbstfahrende lasergeführte Fahrzeuge

Bis zu 360.000 Dosen werden pro Stunde in Columbia abgefüllt. Im WIP-Lager warten sie darauf, in Variety Packs mit bis zu sechs Sorten umgepackt zu werden.

Siegeszug einer neuen Marke: White Claw

Die Einführung des Produkts „White Claw“ im Jahr 2016 steht nicht nur für eine Revolution in der Produktentwicklung, sondern auch in der Vermarktung. Zusätzlich zu klassischen Marketingmaßnahmen setzt Mark Anthony besonders auf Guerilla-Aktionen, soziale Medien und eine virale Kommunikation: Beim Mega-Musikfestival Coachella im Frühjahr 2018, das rund 250.000 Besucher anzieht und mit insgesamt 41 Millionen Online-Zuschauern das bisher weltweit größte Livestream-Event der Welt ist, werden in großem Umfang Gratisproben und T-Shirts verteilt, ohne dass „White Claw“ als Sponsor offiziell in Erscheinung tritt. Die Festivalleitung kürt den Drink gar zum „Newcomer des Jahres“. In der Folge kursieren in den sozialen Netzwerken immer häufiger Memes, welche die mit einer klauenförmigen Welle gebrandeten weißen Dosen zeigen. Im Sommer des folgenden Jahres taucht „White Claw“ in einem Video des populären YouTubers und Comedian Trevor Wallace auf, wird ein soziales Phänomen und löst schließlich einen regelrechten Hype aus: Ganz Amerika trinkt zum Nationalfeiertag am 4. Juli, beim Super Bowl, am Strand oder bei der Barbecue Party „White Claw“. In den Supermarktregalen werden die Dosen knapp, weil das Getränk sich weit besser verkauft als die großen Biermarken. „White Claw“ kann seinen Siegeszug während der Coronakrise ohne jede Einbuße fortsetzen und ist in den USA immer noch die Nummer eins unter den Hard-Seltzer-Marken – eine echte David-gegen-Goliath-Erfolgsgeschichte.

Neuer Rekord in South Carolina

So rasant ist das Wachstum, dass schon während der Bauphase in Arizona im Südwesten der USA die Notwendigkeit für ein weiteres, noch größeres Werk klar wird, das den Südosten des Landes versorgen soll. Nach der Besichtigung von 18 potenziellen Standorten in fünf Staaten entscheidet man sich schließlich für Columbia, South Carolina. „Wichtigstes Kriterium für uns ist, dass die Infrastruktur steht, wenn wir unsere Arbeit beginnen: Verkehrsanbindung, Energie- und Wasserversorgung, Abwasserentsorgung. Dafür müssen wir uns von Anfang an der vollen Unterstützung aller Behörden sicher sein – vom Bundesstaat über das County bis hin zur Stadt“, erklärt Sacksteder. „Wir beginnen mit dem Aufbau von Beziehungen ganz oben beim verantwortlichen Gouverneur und arbeiten uns langsam nach unten vor. So bekommen wir von jeder Instanz das Engagement und die Hilfestellung, die es uns ermöglichen, unsere Zeitpläne einzuhalten und unangenehme Überraschungen zu verhindern.“

In das über 120.000 Quadratmeter große Projekt investiert Mark Anthony Brewing rund 460 Millionen Euro. KHS installiert vier weitere Dosenlinien, die nahezu identisch mit denen in Arizona sind und jeweils über eine Kapazität von ebenfalls bis zu 90.000 Dosen pro Stunde verfügen. Aber nicht alles bleibt beim bisherigen Konzept: „Unser Ziel war es, die Erkenntnisse aus den Projekten Hillside und Glendale zu nutzen, um zu sehen, was bisher schon funktioniert hat und wo unserer Meinung nach die Anlage noch effizienter werden könnte“, erklärt Sacksteder. „Aus diesem Grund haben wir nicht nur das Design des Gebäudes an sich verändert, sondern den gesamten Durchlauf unseres Produkts optimiert – vom Brauvorgang über das Mischen bis hin zur Abfüllung. Gleichzeitig wollten wir die Geschwindigkeit der Verpackung in Variety Packs erhöhen.“ Anders als in Arizona separiert man diese von den Abfülllinien, wo alle Dosen jetzt zunächst auf Trays und Paletten abgesetzt werden. Erst dann werden mit Hilfe von eigenständigen Umpackanlagen die Variety Packs zusammengestellt. Dadurch lässt sich die Komplexität der Vielfalt an Variety Packs von der des Füllprozesses sauber abtrennen. „In unserer Linie in Glendale ist alles miteinander verbunden und voneinander abhängig. Ein bisschen kann man das mit einem Formel-1-Rennwagen vergleichen, der mit hoher Geschwindigkeit die Strecke entlangrast“, stellt Vieira fest. Die Produktion in Columbia sei durch die Entkopplung der beiden Funktionsbereiche weniger komplex und gleichzeitig einfacher zu bedienen: Zur Herstellung der Variety Packs hat KHS eine neue Maschinenkonfiguration entwickelt, die unter anderem aus je zwei Roboter-Palettierern Innopal RK und Setzpackern Innopack PPZ besteht. Zwei Exemplare davon werden hier installiert und verarbeiten jeweils bis zu 120.000 Dosen pro Stunde. Zudem sind die Umrüstzeiten erheblich verkürzt. Um die Effizienz und das Tempo noch weiter zu steigern, misst man schließlich dem Thema Automation einen höheren Stellenwert bei, sodass heute in den Hallen des Standorts insgesamt 47 LGVs unterwegs sind.

Während hinten KHS-Setzpacker die Variety Packs auf Trays absetzen, fährt vorne ein lasergeführtes Fahrzeug selbsttätig durch die riesigen Hallen.

Diese drei aktuellen Geschmacksrichtungen sind nur Beispiele für die Sortimentsvielfalt der Marke „White Claw“.

Unmögliches möglich gemacht

Dank seiner neuen Standorte ist Mark Anthony Brewing nun die viertgrößte Brauerei der USA. Bei der Eröffnung des jüngsten Betriebs in Columbia dankt Gründer und Eigentümer Anthony von Mandl allen Beteiligten für ihren Einsatz, der das Unmögliche möglich gemacht habe: „Wir haben diese Fabrik, wie ich es gerne ausdrücke, in Elon-Musk-Speed gebaut – etwas Vergleichbares hat es in unserer Branche weltweit noch nie gegeben.“ Und um im Bild zu bleiben, scherzt der Kanadier später, dass man sich unter dem Hightech-Aspekt quasi als SpaceX unter den Brauereien verstehe.

Besonderen Anteil daran hat ohne Zweifel sein enger Vertrauter John Sacksteder. Der President von Mark Anthony Brewing ist stolz darauf, innerhalb von 30 Monaten drei hochmoderne Brauereien mit insgesamt 13 Linien fertiggestellt zu haben – eine Investition von rund 1,3 Milliarden Euro. In dieser Zeit wurden bisher 650 Mitarbeiter verpflichtet und über 100 Millionen Packs produziert. Dass Anthony von Mandl ihm das Vertrauen geschenkt hat, diese Aufgabe federführend zu übernehmen, bezeichnet er als einmalige Erfahrung und Chance, für die er sehr dankbar ist – die ihm, seinen Kollegen und Partnern jedoch einiges abverlangt hat, wie er einräumt. „Die letzten Jahre waren ein ziemlicher Ritt“, lacht Sacksteder. „Noch vor drei Jahren waren wir ein Team von 25 Leuten, bis Ende dieses Jahres werden es 700 sein. Auf unserem Weg haben wir uns manchmal gefühlt, als würden wir ein Flugzeug schon fliegen, während wir es noch bauen. Da ist es entscheidend, dass man mit den richtigen Partnern unterwegs ist, auf deren Engagement man sich hundertprozentig verlassen kann – so wie das bei KHS der Fall ist.“