Mit seinem neuen Dosenfüller Innofill CAN Compact fasst KHS speziell die Zielgruppe der Craft Brewer ins Auge, für deren eher geringen Ausstoß manche der KHS-Anlagen überdimensioniert sind. „Während eine große Maschine bis zu 132.000 Dosen in der Stunde füllen kann, bedienen wir mit unserem kompakteren Füller das Segment zwischen 10.000 und 48.000 Dosen pro Stunde“, erklärt Manfred Härtel, Product Manager Filling bei KHS in Bad Kreuznach. Dabei müssen die kleinen und mittelständischen Brauer aber nicht auf modernste Technik verzichten, wie Härtel betont: „Vor drei Jahren haben wir mit der Baureihe Innofill Can DVD ein ganz neues Füllsystem eingeführt, das durch effizientes Spülen mit CO2 eine niedrige Sauerstoffaufnahme ermöglicht.

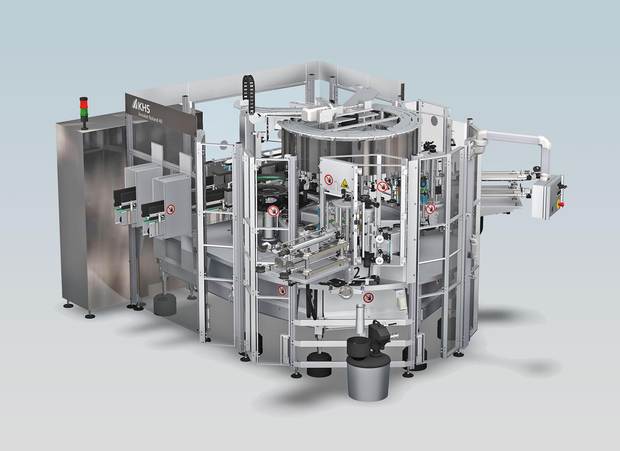

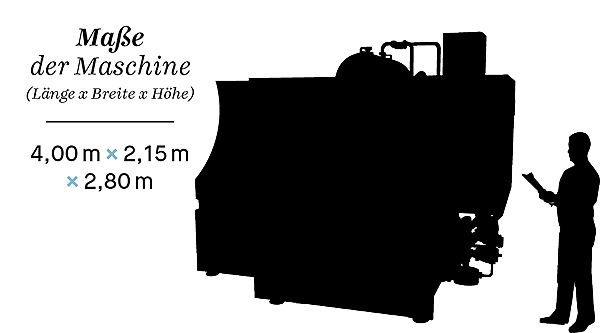

Dank unseres patentierten Spülverfahrens zeichnet es sich dabei gleichzeitig durch einen gegenüber konventionellen Anlagen um rund 30 Prozent geringeren CO2-Verbrauch aus. Diese für größere Kapazitäten entwickelte Technologie haben wir jetzt für die Bedürfnisse von Craft Brewern skaliert.“ Das Ergebnis dieser Anpassung, die insbesondere von den Herstellern hochwertiger und individueller Biere in den USA zunehmend nachgefragt wird, ist eine äußerst kompakte Maschine: Sie wird in Bad Kreuznach oder in Waukesha für den amerikanischen Markt komplett montiert und als Ganzes im Container zum Kunden transportiert. Anders als beim „großen Bruder“ bilden Füller, Ventilknoten, Verschließer, Schaltschrank und Verkleidung eine geschlossene Einheit. Der Installationsprozess beschränkt sich darauf, nur noch wenige Rohrleitungen anzuschließen, bevor die Anlage per Plug-and-Produce in Betrieb genommen werden kann.

Hygienischer Aufbau

Auf Spitzentechnologie müssen die Brauer dabei nicht verzichten. Zu den innovativen Besonderheiten des Dosenfüllers gehört vor allem sein äußerst hygienischer Aufbau. Dazu zählen insbesondere die spaltfreie Tulpenführung mit Faltenbälgen aus PTFE (Teflon) und das rein elektropneumatische Anheben und Ansetzen der Tulpen zur Abdichtung der Dosen – ohne mechanische Betätigung über Kurven und Rollen. Das erlaubt den kompletten Verzicht auf eine Wasserschmierung, erleichtert die Reinigung und verspricht eine bis zu doppelt so lange Lebensdauer. PTFE-Werkstoffe setzt KHS auch innerhalb des Füllventils, beispielsweise bei der Abdichtung des Füllventilkolbens und bei den Gasmembranen, ein. Die Geschmacksübertragung beim Wechsel des abzufüllenden Produkts ist so nahezu ausgeschlossen. Darüber werden sich gerade Craft Brewer freuen, die häufig sowohl eine große Anzahl verschiedener Biere brauen als auch Limonaden produzieren: Gegenüber der Vergangenheit, als sie die Produktionswoche mit aromaschwachen Getränken beginnen mussten und erst im Wochenverlauf zunehmend aromaintensivere Produkte abfüllen konnten, gestattet ihnen das eine höhere Flexibilität im Produktionsprozess, ohne Aromaübertragungen befürchten zu müssen. Der Hygiene kommt darüber hinaus zugute, dass das Absetzen der Tulpen auf die Dosen nicht mehr mechanisch über eine Rolle und Kurve erfolgt, sondern rein elektropneumatisch und ohne mechanische Betätigung im hygienisch sensiblen Bereich.

Hohe Maßgenauigkeit

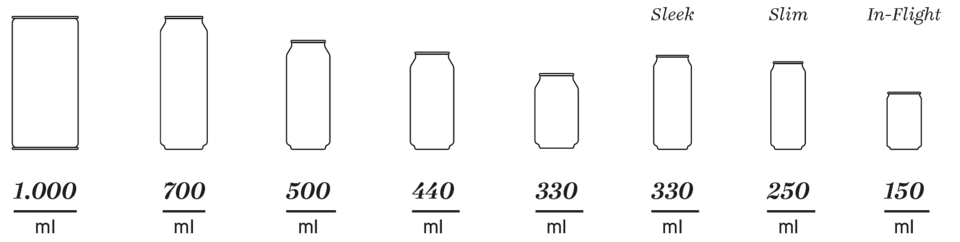

Für eine weitere innovative Funktion sorgt – wie in den großen Dosenfüllern – das rechnergesteuerte volumetrische Füllsystem mit magnetisch-induktiven Durchflussmessern, mit dem jedes Füllventil bestückt ist: Sie stellen eine gleichmäßige Füllhöhe der Dosen sicher. Das ermöglicht zum einen eine hohe Maßgenauigkeit. Zum anderen entstehen exakt gleich große Kopfräume in den Dosen, die für die einheitliche Unterdeckelbegasung mit CO2 und Schaumfüllung unabdingbar sind – eine wichtige Voraussetzung für einen möglichst niedrigen Gehalt an Restsauerstoff im Bier. Mit dem Standard-Füllventil lassen sich 200er- bis 206er-Dosenmündungen ohne Wechselteile verarbeiten.

Möglich wird die raumsparende Konstruktion auch durch einen neuen zentralen Produktbehälter, der mit einem Volumen von 200 Litern bei 50 Prozent Kesselniveau im oberen Teil des Füllerkarussells angebracht ist. Zum Vergleich: Bei den großen Maschinen fasst der Produkttank bis zu 500 Liter. Anders als dort dreht sich der Tank hier nicht mit dem Füllerkarussell. Durch einen Rotationsverteiler wird das abzufüllende Getränk zu den Füllstellen geführt.

Kompakt und aufgeräumt

Aus Sicht von Härtel bietet das eine Reihe von wesentlichen Vorteilen: „Dadurch, dass wir auf dem eigentlichen Karussell mehr Platz für die Verrohrung haben, ist die Maschine für die Wartung leichter zugänglich. Insgesamt ist das Layout sehr aufgeräumt, was wiederum der Hygiene zugutekommt. Und schließlich bewirkt die statische Anbringung des Tanks eine sehr ruhige und damit schonende Biervorlage.“ Zur Kompaktheit trägt außerdem der in den Maschinenrahmen eingepasste Ventilknoten bei, über den der Füller mit dem Produkt sowie mit Luft, CO2 und der CIP-Lösung versorgt wird. Auch der Verschließer ist in das Maschinengestell eingebaut – sowohl die Mechanik als auch die Antriebs- und Funktionssteuerung, die in das KHS ClearLine-HMI integriert ist.

Unterm Strich ist der Innofill CAN Compact ein weiteres Beispiel dafür, wie KHS Hightech und im großen Maßstab bewährte Innovationen auch dem wachsenden Segment der kleinen und mittelständischen Brauereien zugänglich macht. „Wenn die Craft Brewer sich von uns wünschen, dass wir eine kleine Maschine bauen, die so erfolgreich läuft wie unsere großen, dann lassen wir uns nicht lange bitten, einen neuen Standard zu entwickeln“, erklärt Härtel. „Dann geht es darum, nach dem Motto ‚Just enough‘ eine unkomplizierte Grundausstattung zu entwickeln, um die Anschaffungskosten möglichst gering zu halten.“

»Bei uns müssen kleine und mittelständische Brauer nicht auf modernste Technik verzichten.«

Ihr Ansprechpartner zum Thema

Manfred Härtel

Product Manager Filling

KHS GmbH, Bad Kreuznach

Telefon: +49 (0)671 852-2644

E-Mail: manfred.haertel@khs.com