Wenn der zweitgrößte Mineralbrunnen Deutschlands seine Kapazitäten ausweitet, dann ist das Modernste gerade gut genug – so wie am badischen Produktionsstandort von Hansa-Heemann in Bruchsal. Die drei bisher vorhandenen Linien wurden durch zwei zusätzliche Hochleistungs-Abfülllinien ergänzt, mit denen die Belieferung von Kunden in Südwestdeutschland ausgebaut werden kann. „Unser Ziel war es, die Zukunft unseres Abfüllbetriebs als führende und leistungsstarke Produktionsstätte von alkoholfreien Erfrischungsgetränken zu sichern“, erklärt Werksleiter Thomas Herzog. Entsprechend hoch waren die Anforderungen: „Eine wichtige Rolle spielt das Gleichgewicht zwischen Effizienz auf der einen und Produktionssicherheit auf der anderen Seite. Wir brauchen Lösungen, die sowohl geringe Betriebskosten, niedrigen Energieverbrauch und effektiven Personaleinsatz ermöglichen als auch maximale Anlagen- und Ausbringungsleistung.“ Bei diesen Kriterien handelt es sich, wie Projektleiter Michael Weller betont, nicht etwa um Floskeln, sondern um obligatorische Bedingungen: Hansa-Heemann erzielt einen Großteil seines Umsatzes mit der Belieferung von Discountern sowie als Lohnabfüller für andere Markenartikler. Alle behaupten ihre Marktposition vor allem dadurch, dass sie mit ihren Lieferanten laufend jede Möglichkeit zur Kostenreduzierung ausloten. „Für uns Getränkehersteller heißt das, dass wir zum Beispiel mit unseren Produkten ständig neue Wege in Richtung Verpackungsoptimierung einschlagen müssen.“

Enorme Herausforderungen

Ein leistungsfähiger Begleiter für den Mineralwasser-Abfüller ist dabei KHS. Schon in der Vergangenheit hat Michael Weller mit KHS zusammengearbeitet und gute Erfahrungen gemacht. Dementsprechend groß und letztlich ausschlaggebend für die Entscheidung zugunsten des Dortmunder Systemanbieters ist das Vertrauen – eine unabdingbare Voraussetzung für ein Projekt der Größenordnung, das es in Bruchsal zu stemmen galt. Tatsächlich sind die aktuellen technischen Herausforderungen, die zu bewältigen sind, natürlich von einem ganz anderen Kaliber: „Das Lightweighting bringt uns an den Rand dessen, was machbar ist. Die Anlagen sind aber auf Leistung ausgelegt, und das muss in Einklang gebracht werden. Gleichzeitig werden die Prozessfenster immer kleiner. Dadurch ist jedes einzelne Aggregat in einer Linie mit teilweise extremen Anforderungen konfrontiert. KHS hat sich diesen Herausforderungen erfolgreich gestellt.“

Effiziente Leistungsregelung

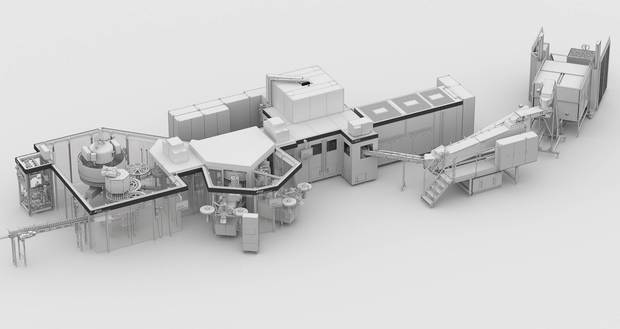

Jeweils zwölf Maschinen wurden in den beiden PET-Linien im Zwei-Block-Design verbaut: von der vollautomatischen Zwei-Komponenten-Mischanlage KHS Innopro Paramix mit einer Leistung von bis zu 72.000 Litern pro Stunde über den Blasmaschinen-Füller-Block InnoPET BloFill und die Etikettiermaschine Innoket bis hin zu den Verpackungs- und Palettiermaschinen. Die größten Pluspunkte aus Sicht von Projektleiter Weller sind das Maschinenlayout, das auf einem klaren Bedienkonzept basiert, sowie die neue Technologie der miteinander verblockten Blasmaschinen und Füller. Am meisten beeindruckt ihn aber eine andere Innovation: „Mit der Transportsteuerung wird eine sehr effiziente Leistungsregelung der Linie erreicht. Stop-and-go wird vermieden, sodass in Summe ein verbesserter Anlagenwirkungsgrad erzielt wird.“

Performance Control 4.0

Gegenüber einer klassischen Steuerung, welche die Belegung einzelner Transporteure über Sensoren ermittelt, erfasst die zählende Steuerung Performance Control 4.0 die genaue Zahl aller umlaufenden Behälter. Auf der Basis von deren Anzahl und Durchmesser wird die belegte Fläche in den einzelnen Bereichen besser abgeschätzt und die Leistungsberechnung der Maschinen erfolgt deutlich präziser.

Kommt es etwa an der Etikettiermaschine zu Verzögerungen, kann die Preformzufuhr später gestoppt und die Pufferkapazität besser ausgenutzt werden. Außer dem Produktfluss wird auch das Verbrauchsmaterial verfolgt. So lässt sich über die Anzahl verarbeiteter Behälter, verbrauchter Etiketten oder Folie und entsprechenden Restmengen zum Beispiel der nächste Rollenwechsel terminieren. Der vorgehaltene Puffer kann um die Menge reduziert werden, die nötig ist, um den Wechsel abzufangen und weiter zu produzieren. Dieses Prinzip wirkt in der gesamten Linie, sodass sich ein kontinuierlicherer und sanfterer Lauf der Anlage ergibt.

Auf einen Blick

Die Vorteile der zählenden Steuerung für PET-Linien von KHS:

→ Weniger Stop-and-go-Vorgänge

→ Höherer Anlagenwirkungsgrad

→ Kürzere und weniger Stillstandszeiten

→ Geringerer Verschleiß

An der Belastungsgrenze

Beim Kapazitätsausbau war jedes Gewerk von der Ausmischung bis hin zum Lager in die Planung und Umsetzung einbezogen – und das während der laufenden Saison. Zu der hohen Komplexität des Mammutprojektes kam so noch ein überaus enger Zeitplan hinzu, erinnert sich Herzog. „Dem immensen Termindruck, unter dem wir alle standen, konnten wir nur mit Ausdauer und Freude an der Arbeit standhalten – und mit der Aussicht, uns selbst am Ende des Projektes mit der erfolgreichen Abnahme zu belohnen.“

Inzwischen sind die Mühen des Umbaus längst vergessen: Gegenüber den drei bisherigen Linien verbrauchen die neuen aufgrund ihrer innovativen Maschinentechnologie rund 20 Prozent weniger Energie. Alleine dadurch wurde schon das Ausgangsziel erreicht, die Gesamtbetriebskosten (TCO) spürbar zu senken. Und der Standort Bruchsal verfügt jetzt über so moderne und produktive Linien, dass das Werk im Hochleistungsbereich abfüllt.

Ohne eine reibungslose Zusammenarbeit wäre das nicht möglich gewesen: „Es war für uns enorm wichtig, dass wir bei KHS zuverlässige Ansprechpartner hatten, die sich persönlich für den Erfolg eingesetzt haben und rund um die Uhr ansprechbar waren“, resümiert Herzog. Maßgeblich seien das Engagement aller und die Identifikation mit dem Projekt gewesen. „Irgendwann war die Grenze zwischen Lieferant und Kunde nicht mehr zu erkennen – und das musste auch so sein.“

»Eine wichtige Rolle spielt das Gleichgewicht zwischen Effizienz und Produktions- sicherheit.«

Ihr Ansprechpartner zum Thema

Thomas Hüser

Technical Support

KHS GmbH, Bad Kreuznach

Telefon: +49 (0)671 852-2716

E-Mail: thomas.hueser@khs.com