Seit 1758 existiert die Brauerei Martens in der belgischen 13.000-Seelen-Gemeinde Bocholt. Geleitet wird der Familienbetrieb in der inzwischen achten Generation von Jan Martens gemeinsam mit seinem Bruder Fons. Ihre holzvertäfelten Büros wirken, als habe sich hier im Lauf der Zeit nur wenig verändert. Im Regal steht eine kleine Sammlung von Spielzeugautos, allesamt Lastwagen, die daran erinnern, wie sie als Kinder Ende der Sechzigerjahre zusammen mit ihrem Vater das selbst gebraute Bier nach Deutschland fuhren. Damals lieferten sie ihre Ware noch direkt mit dem LKW in die Filialen des aufstrebenden Discounters Aldi Nord und sammelten das Leergut dort ein. Niemand konnte absehen, welche erstaunliche Entwicklung sowohl der Einzelhändler als auch die Brauerei nehmen würden. „So wurden wir zu einem untypischen belgischen Bierbrauer, der nicht in erster Linie die Gastronomie beliefert, sondern als direkter Lieferant des Einzelhandels richtig groß geworden ist“, erklärt Jan Martens. Auch sonst geht sein Unternehmen gerne unkonventionelle Wege, für die der Wettbewerb häufig zu konservativ ist.

„Wir sind sehr stolz darauf, belgisches Bier zu brauen, das in der ganzen Welt für seine Qualität und Vielfalt geschätzt wird“, stellt der 58-Jährige klar. Gebraut wird nach uralten, von Generation zu Generation weitergereichten Rezepten und mit besten Rohstoffen – aber auch mit einer gewissen Lust am Experimentieren. Der Urgroßvater beispielsweise braute jeden Winter ein obergäriges Bier, dass er, bevor es im Sommer verkauft wurde, hin und wieder hopfte, um die Haltbarkeit zu verbessern. Genau genommen braute er das, was man heute ein DDH IPA* nennt, und war damit seiner Zeit weit voraus. Mehr erfährt man darüber im Museum, das 1979 vom Vater der heutigen Inhaber am Firmensitz gegründet wurde. Mit einer Fläche von 6.000 Quadratmeter gilt es als eines der größten Brauereimuseen Europas.

* DDH IPA = Double Dry Hopped (doppelt gehopftes) India Pale Ale.

Tradition und Innovation

Vom ausgeprägten Traditionsbewusstsein sollte man sich jedoch nicht täuschen lassen: „Seit 1758 brauen wir das Bier der Zukunft“ heißt es hier, und Jan Martens beschreibt, was das bedeutet: „Unsere Stärke liegt in der Kombination aus langer Tradition und unserer großen Leidenschaft für Technologie und Innovation.“ Im Bereich der Abfüllung und Verpackung steht seinem Unternehmen mit KHS seit Jahrzehnten ein vertrauensvoller Partner zur Seite, mit dem sich gemeinsame Ideen zuverlässig umsetzen lassen. Aus den Sechzigerjahren gibt es zum Beispiel einen Füller des Vorgängerunternehmens Holstein & Kappert, der noch funktioniert.

„Martens ist für uns schon lange ein wichtiger strategischer Partner“, freut sich Herman Miseur, Sales Director KHS Benelux. „Das Unternehmen fokussiert sich stark auf Hightech. Für viele unserer Neuentwicklungen gibt es dort Anwendungen, die wir testen können, bevor wir sie endgültig im Markt ausrollen.“ Jan Martens ergänzt: „Im Gegensatz zu vielen kleinen und großen eher unbeweglichen Brauereien sind wir offener. Wir interessieren uns dafür, was es im Markt an Trends gibt, und schöpfen alle Möglichkeiten aus, noch effizienter und ressourcenschonender zu produzieren. Da begegnen wir uns mit KHS auf Augenhöhe. Und anders als Konzerne mit vergleichsweise langen Abstimmungswegen sind wir schnell in unseren Entscheidungen.“

»Wir schauen, welche Trends es gibt, und schöpfen alle Möglichkeiten aus, noch ressourcenschonender zu produzieren.«

Pionierarbeit: Bier in PET-Flaschen

Einen ihrer zahlreichen Höhepunkte erlebt die Zusammenarbeit mit dem Dortmunder Systemanbieter 2003 anlässlich der Einführung des Einwegpfandes in Deutschland. Aldi hat die Brauerei im November des Vorjahres gebeten, über die Abfüllung von Bier in PET-Flaschen nachzudenken. Schnell entwickeln Martens und KHS einen Vorschlag, der den Discounter überzeugt. Während ein anderer Bierhersteller mit einer Multilayer-Flasche nachzieht, entscheidet man sich in Bocholt bewusst für eine PET-Flasche mit dem von KHS patentierten Plasmax-Barriereschutz. Bei diesem Verfahren wird eine hauchdünne Glasschicht auf die Innenseite der Flasche aufgebracht, die verhindert, dass Kohlensäure durch die gasdurchlässige PET-Behälterwand entweicht oder Sauerstoff eindringt. Das Bier erleidet so keine Qualitätseinbußen und bleibt länger frisch. Die Glasschicht lässt sich im Recycling einfach abwaschen.

„Multilayer fand ich schon damals ökologisch unbefriedigend“, erinnert sich Martens. „Die Flaschen lassen sich nicht recyceln, da sich die verschiedenen Werkstoffe nicht mehr voneinander trennen lassen. Bei der beschichteten Lösung hingegen bleibt nur das reine PET zurück, das sortenrein zurückgewonnen wird.“ Außerdem gefällt ihm der Gedanke, dass der Mehrwert der Beschichtung in der Brauerei entsteht und nicht, wie bei der Multilayer-Flasche, beim Lieferanten der Preforms.

Bereits im August 2003 rollen die LKWs mit den ersten Plastik-Bierflaschen über die Grenze. Für Martens ist das ein großes Geschäft, denn mit einem Schlag werden 500.000 Hektoliter verkauft, damals rund ein Drittel des Ausstoßes.

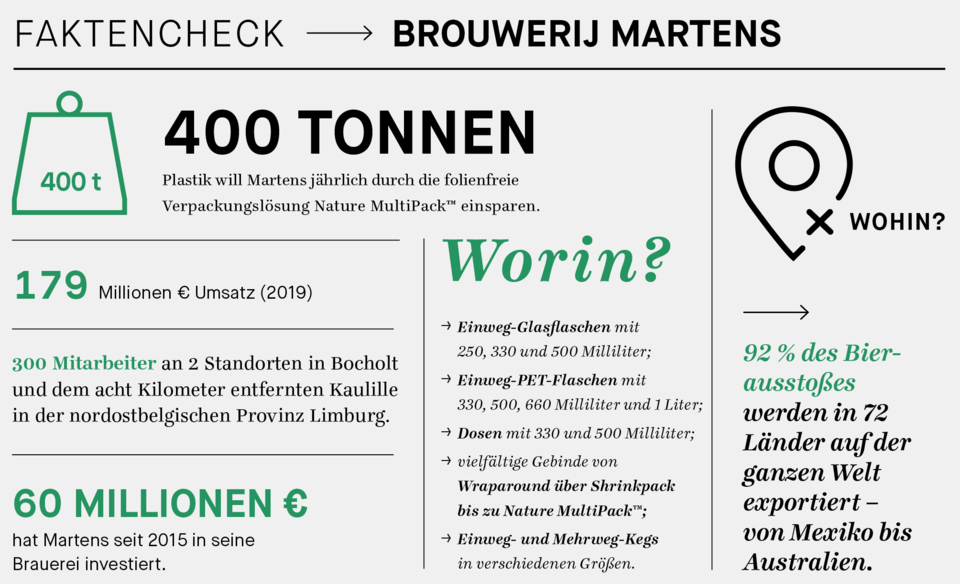

Heute produzieren die Belgier jährlich rund vier Millionen Hektoliter Bier und gehören damit zu den 50 größten Brauereien der Welt – eine Kategorie, die dem Unternehmen allerdings nicht wichtig ist. Ähnlich wie seine Kunden fliegt Martens lieber unter dem Radar als mit markigen Aussagen aufzutrumpfen. Seit 2006 wird zusätzlich zum Stammhaus in einer hochmodernen Fabrik im nur acht Kilometer entfernten Kaulille gebraut. Hier laufen zum Beispiel zwei KHS-Dosenlinien mit einer Leistung von bis zu 60.000 beziehungsweise 90.000 Dosen pro Stunde. Zusätzlich wird auf zwei PET-Linien mit einer Kapazität von jeweils bis zu 40.000 Flaschen pro Stunde abgefüllt. Beide sind mit InnoPET Plasmax-Beschichtungsmaschinen ausgestattet.

Folienfreie Multipacks

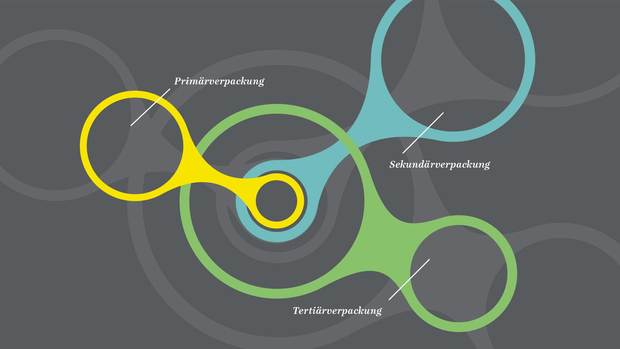

Mit einem weiteren technologischen Coup wird Martens im vergangenen Jahr selbst bei seinen Handelskunden vorstellig: Das von KHS entwickelte Nature MultiPack™ verbindet Getränkebehälter statt mit Schrumpffolie durch leicht lösbare Klebepunkte zu einem stabilen Pack (siehe auch Artikel „Tempo, Tempo!“ ab Seite 18). Herman Miseur erklärt, was Martens und seine Kunden daran überzeugt: „Gegenüber herkömmlicher Folienverpackung senken wir den CO₂-Fußabdruck um bis zu 70 Prozent – von der Herstellung der Verpackung bis hin zur Entsorgung. Das Nature MultiPack™ spart – zum Beispiel bei einem Sixpack mit PET-Flaschen – bis zu 90 Prozent an Verpackungsmaterial ein. Und schließlich reduziert die Lösung nicht nur den Folienverbrauch, sondern auch Heizenergie, die im Schrumpftunnel zu deren Schrumpfung erforderlich ist, um bis zu 67 Prozent.“

Die Handelsunternehmen, die selbst sowohl durch die Konsumenten als auch durch gesetzliche Rahmenbedingungen zunehmend unter Druck geraten, was die Verpackung ihrer Produkte betrifft, lassen sich von dem Vorschlag überzeugen. Hilfreich ist dabei, dass Martens nicht nur mit der innovativen Sekundärverpackung von KHS Maßstäbe setzt, sondern auch bei der Primärverpackung: Als eine der ersten Brauereien produzieren die Belgier ihre Flaschen aus 100 Prozent recyceltem PET (rPET). Zugleich reduzieren sie das Gewicht der 0,5-Liter-Flasche auf unter 20 Gramm und treten damit den Gegenbeweis zur vorherrschenden Meinung an, dass ein vollständig aus rPET bestehender Behälter schwerer sein müsse als ein aus virginem Material hergestellter. Nach erfolgreichen Tests wird das Nature MultiPack™ mit den recycelten Flaschen in Deutschland und Spanien landesweit ausgerollt. Inzwischen wird bereits geprüft, die Verpackungslösung auch für Dosen einzuführen.

Natürlich spielen bei solchen Innovationen die Kosten eine große Rolle – da bilden die Bocholter keine Ausnahme. Allerdings ist sich Jan Martens darüber im Klaren, dass neue Technologien zunächst teurer sind als ihre etablierten Alternativen. Zugleich betont er, dass die wichtigste Frage für ihn immer die nach dem TCO sei, den Gesamtbetriebskosten, die vom Materialeinsatz über den Energieverbrauch bis hin zur Instandhaltung alle laufenden Kosten einschließen. Im Übrigen sieht er sich nicht als einen Billiganbieter, der darauf angewiesen ist, sein Geschäft über einen möglichst niedrigen Preis zu realisieren: „Wir sind ein unverzichtbarer Partner unserer Kunden im Private-Label-Bereich, weil wir schon so lange in diesem Business sind und sowohl die Handelsketten als auch die Konsumenten und ihre jeweiligen Bedürfnisse verstehen“, betont er. „Wir begreifen uns als einen Lösungsanbieter, der seinen Partnern die richtigen Antworten auf ihre Fragen gibt.“

Jan Martens ist davon überzeugt, dass Nachhaltigkeit für seine Branche zunehmend wichtiger wird. Bei Themen wie CO₂-Fußabdruck, Materialeinsatz oder Energie- und Wasserverbrauch sieht er sein Unternehmen sehr gut aufgestellt. Aktuell werde mit der Rückgewinnung und Wiederaufbereitung von Wasser experimentiert, um den ohnehin schon geringen Verbrauch noch weiter zu senken: Heute benötigt die Brauerei nur 1,8 Liter Wasser pro Liter Bier – der weltweite Durchschnitt liegt bei rund fünf Liter. „Wir als FMCG**-Hersteller, der riesige Volumina bewegt, wollen schon in der Lage sein, unseren Kunden zu sagen, was ökologisch sinnvoll ist, wohin die Reise geht, und was wir machen können“, stellt Martens fest. „So, wie beim Autokauf schon lange auf den CO₂-Ausstoß oder bei der Waschmaschine auf den Wasserverbrauch und die Energieeffizienzklasse geachtet wird, so werden die Konsumenten auch unsere Branche zunehmend kritisch hinterfragen – nicht nur hinsichtlich der Verpackung, sondern auch mit Blick auf das Produkt selbst. Dieser Verantwortung müssen wir uns stellen.“

** FMCG = Fast Moving Consumer Goods, schnelldrehende Konsumgüter.

Noch Fragen?

Herman Miseur

KHS Benelux B. V., Breda

Telefon: +31 76 5723 234

E-Mail: herman.miseur@khs.com