Reinlichkeit in der Abfüllung genießt bei Bierbrauern höchste Aufmerksamkeit: Sie ist unabdingbar, damit das Produkt den Biertrinker in genau der Frische erreicht, mit der es die Brauerei verlassen hat. Um Qualitätsmängel und das gefürchtete so genannte Rückbier möglichst ganz zu vermeiden, engagiert sich KHS bei der Entwicklung seiner Maschinen besonders dafür, hygienische Standards immer weiter zu verbessern – und zwar bis ins kleinste Detail.

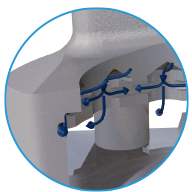

Ein gutes Beispiel dafür ist der neue Kronenkork-Verschließer, der auf der letzten BrauBeviale in Nürnberg präsentiert wurde. Als Maschinenteil, das immer mit Bierresten in Kontakt gerät, ist der Kronenkork-Verschließer ein für die Hygiene kritisches Element, das einem gewissen Verkeimungsrisiko laufend ausgesetzt ist.

Wie überall bei der Bierabfüllung geht es auch beim Verschließen der Flasche darum, möglichst zu verhindern, dass Luft in sie hineingerät. Der in der Luft enthaltene Sauerstoff gilt als der größte Feind des Bieres, da er zu oxidativen Veränderungen führt. Zum einen verliert das Bier dabei nach einer gewissen Zeit seine Hopfenblume und einen Teil seiner Vollmundigkeit, zum anderen entwickelt es einen unerwünschten Alterungsgeschmack, der zum Beispiel als brotig oder pappig wahrgenommen wird. Insgesamt verkürzt Sauerstoff außerdem auch ganz objektiv die Haltbarkeit des Bieres – das gefällt weder dem Brauer noch seinen Kunden.

Von großer Bedeutung ist die Vermeidung des Einschlusses von Sauerstoff in die Bierflaschen vor allem im Zusammenhang mit den oft hopfenbetonten, handwerklichen Craft-Bieren und den so genannten Draft-Bieren, die schmecken sollen, als wären sie frisch vom Fass gezapft. Anders als die meisten anderen Biere, bei denen die fertig verschlossenen Flaschen im Tunnelpasteur auf 65 Grad Celsius aufgeheizt, pasteurisiert und wieder abgekühlt werden, verzichten die Hersteller dieser Biere möglichst ganz auf eine Wärmebehandlung, die einerseits immer Zeit und Energie kostet und andererseits meist eine Geschmacksveränderung bewirkt: Empfindliche Zungen bemerken eine malzige Note oder den so genannten „Brandgeschmack“. Entfällt die keimabtötende Nachbehandlung, sind die Anforderungen an die Hygiene sowohl von Füller als auch Verschließer merklich höher, damit die gewünschte Haltbarkeit ohne Trübung erzielt wird.

Zum Ausschluss von Sauerstoff gibt es in der Bierherstellung deshalb eine ganze Reihe von Maßnahmen. Vor dem Verschließen etwa wird das Bier durch Hochdruckeinspritzung bewusst zum Überschäumen gebracht. Der aufsteigende Schaum verdrängt den Sauerstoff so weit, dass der Kronenkorken beim Aufsetzen mit Schaum ausgespült wird und nicht mehr mit Luft gefüllt ist, bevor der Ziehring ihn über den Flaschenhals zieht. Unvermeidlich wird bei diesem Vorgang in die gesamte Mechanik des Verschließers Bier eingebracht. Damit das Kronenkork-Element dennoch mikrobiologisch sauber bleibt und die durchlaufenden Bierflaschen nicht verunreinigt, muss es deshalb kontinuierlich gründlich gereinigt und durchgespült werden.

Fünf neue Pluspunkte

Dabei kommt es darauf an, dass der Anpressring und die gesamte Mechanik des Verschließers möglichst umfassend für die Spülmedien bei möglichst maximalem Wärmeeintrag, der für die Abtötung der Keime erforderlich ist, zugänglich gemacht werden. Um dies zu erreichen, punktet der KHS-Kronenkork-Verschließer gleich mit fünf Innovationen.

Entwickelt hat den neuen Verschließer ein Team um Manfred Härtel, Product Manager Filling bei KHS. Er benennt weitere Vorteile der Innovation: „Durch das Wegnehmen von Material erhöhen wir die Durchlässigkeit. Das steigert die mikrobielle Sicherheit und verkürzt die Reinigungszeiten, ohne dass wir bei der Funktion oder Stabilität des Werkstückes irgendwelche Abstriche machen müssen.“ Aber das ist nicht alles: „An der eigentlichen Konstruktion und den Abmessungen haben wir nichts verändert. Das Element kann in bestehende Verschließer mit einem Umbaukit ganz einfach eingebaut werden“, erklärt Härtel. In zukünftige Anlagen wird die neue Konstruktion in der zweiten Jahreshälfte als Standard aufgenommen.

Großes Interesse, positives Echo

Von den Verbesserungen profitieren neben den Craft- und Draft-Bieren auch die alkoholfreien Biere, die hygienisch noch sensibler sind, da sie auf die sterilisierende Wirkung des Alkohols ganz verzichten müssen. Dementsprechend groß ist das Interesse an hygienischen Verbesserungen in der Branche: Der Kronenkork-Verschließer erntete während der Messe durchweg positive Resonanz. Darüber freut sich Härtel: „Der Verschließer ist ein kritisches Element, weil er ständig in Bierresten arbeiten muss. Bei manchen Kunden entstehen hier immer wieder Probleme – diese Situation konnten wir deutlich verbessern und entschärfen. Jetzt können die Brauer wieder ruhiger schlafen und müssen weniger Qualitätsmängel bei ihren Produkten fürchten.“ Aber das ist erst der Anfang: Der Verschließer ist sozusagen der Einstieg in ein komplettes hygienisches Redesign im Bereich der Bierabfüllung: „Dieses Element ist eines von vielen, die wir anpacken werden“, verspricht Härtel.

Ihr Ansprechpartner zum Thema

Manfred Härtel

Product Manager Filling

KHS GmbH, Bad Kreuznach

Telefon: +49 (0)671 852-2644

E-Mail: manfred.haertel@khs.com