Für mehr Transparenz in der Linienüberwachung und Auftragsverwaltung von Getränkeabfüllern sorgt das weiterentwickelte, modulare Produktionsmanagement-System Innoline MES von KHS. Aber nicht nur das: Über die Kontrolle und Dokumentation hinaus nimmt die in der Praxis bewährte IT-Lösung des Dortmunder Systemanbieters immer häufiger auch Steuerungsfunktionen in der Linie wahr – bis hin zur Erzeugung von konkreten Fahrbefehlen an lasergesteuerte, fahrerlose Transportfahrzeuge (LGV), die einen automatisierten Material- beziehungsweise Produktfluss zwischen Abfüll- und Verpackungslinien und der Logistik übernehmen.

Neu an der speziell für die Bedürfnisse der Getränkeindustrie angepassten Software sind unter anderem ein Tracking-und-Tracing-Modul zur detaillierten Materialverfolgung und -verbrauchserfassung sowie Erweiterungen in den Bereichen Linienüberwachung und Auftragsverwaltung. Vorgestellt wird das erweiterte System anlässlich der Leitmesse drinktec in München.

Bedarfsorientiertes System

„Bei der Weiterentwicklung des Innoline MES haben wir uns vor allem an den Bedürfnissen der Brauindustrie orientiert. Weil hier mit der Zahl der abzufüllenden Artikel auch die Komplexität der Produktion wächst, kommt der permanenten Übermittlung der aktuellen Produktionssituation an das ERP-System* eine immer größere Bedeutung bei“, sagt Wolfgang Heßelmann, zuständiger Product Expert für das Innoline MES bei KHS. Indem Innoline MES die Produktionsprozesse in Echtzeit erfasst und Änderungen an das ERP-System meldet, können Materialverfügbarkeit und zeitgerechte Materialbestellung dort präzise geplant werden. Damit können angesichts immer umfangreicherer Produktsortimente und kleinerer Chargengrößen die bei Produktwechseln drohenden Materialengpässe vermieden werden.

»Innoline MES ist eine leistungsfähige IT-Lösung, die in unserer Branche ihresgleichen sucht.«

Module und Funktionen

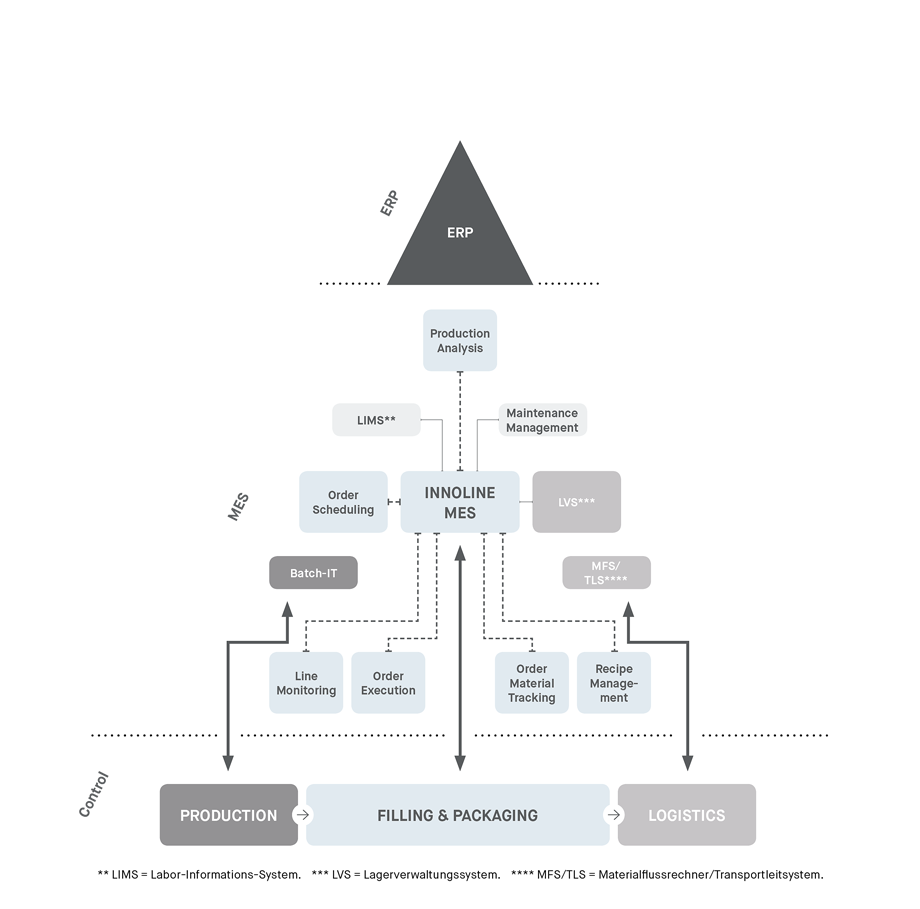

In der Automatisierungspyramide schließt Innoline MES mit seinen verschiedenen Modulen und Schnittstellen die Lücke zwischen der Unternehmensebene (ERP) mit dem Warenwirtschaftssystem und der Steuerungsebene (CONTROL) mit den Steuerungen der Maschinen, Aggregate und Transportsysteme. Die IT-Lösung von KHS umfasst sechs Module mit unterschiedlichen Funktionen, die entweder für sich stehen oder miteinander kombiniert werden können.

1. Schneller Überblick

Das Modul Line Monitoring zeigt den Linienstatus an, indem es Kennzahlen wie Wirkungsgrad oder Produktverlust in Echtzeit ermittelt und dokumentiert – auch rückwirkend und im historischen Vergleich. Für jede Linie einzeln können konfigurierbare Grenzwerte und OPIs* hinterlegt werden. Der Bediener sieht zu jeder Zeit, welche Ergebnisse später in das Reporting seiner Linie einfließen.

2. Transparente Auftragsbearbeitung

Das Modul Order Execution ordnet jedem einzelnen Auftrag die relevanten Betriebsdaten zu und liefert umfassende auftragsbezogene Informationen – filterbar nach Artikel, Abfüllcharge oder Behälterformat – wie den Soll-Ist-Vergleich zwischen der bereits produzierten Menge und der Gesamtauftragsmenge. Hier erfolgt auch die Verarbeitung der Auftragsstückliste (zum Beispiel hinsichtlich Getränk, Behälter, Deckel, Etikett).

3. Richtiger Materialeinsatz

Den korrekten Einsatz der Materialien aus der Stückliste erfasst das Modul Order Material Tracking und prüft zugleich die Plausibilität: Passt das Material zum Auftrag? Ist die verbrauchte Menge korrekt? Zusätzliche Informationen – beispielsweise Lieferantenchargennummern – können gescannt und gespeichert werden und erlauben die Rückverfolgung eines Auftrags etwa bei Produktionsfehlern.

4. Optimale Auftragssequenz

Im Modul Order Scheduling wird die bestmögliche Auftragsreihenfolge automatisch oder manuell festgelegt – unter Berücksichtigung der Rüstzeiten sowie der Eckdaten „frühester Start“ und „spätestes Ende“. Das sichert die optimale Auslastung der Linien, erhöht die Organisationseffizienz und verbessert die Termineinhaltung. Zugleich wächst die Flexibilität, um auf spontane Kundenwünsche reagieren zu können.

5. Konstante Qualität

Die kritischen Prozessparameter sind im Modul Recipe Management in einer zentralen Datenbank hinterlegt. Automatisch wird ihre Einhaltung kontinuierlich überprüft und bei Überschreitung von Grenzwerten ein entsprechender Alarm ausgelöst. Das reduziert den Produktverlust und hält die Qualität auf einem konstant hohen Niveau.

6. Umfassende Analyse

Komprimierte Informationen für Unternehmensführung und -controlling liefert das Modul Production Analysis. Um Ziele anhand definierter Kennziffern zu verfolgen, können konsolidierte Daten über alle Prozessschritte hinweg webbasiert analysiert werden. Das Ergebnis sind standardisierte und entscheidungsrelevante Berichte, die für alle Linien weltweit in Echtzeit abrufbar sind.

*OPI = Operational Performance Indicator: operative Leistungskennziffer.

Strategische Kooperation

Die Basis der KHS-Software stammt vom strategischen Partner und MES-Lösungsanbieter MPDV Mikrolab: Sein Produkt HYDRA, eines der führenden MES-Systeme, wird von KHS weltweit exklusiv in der Getränkeindustrie vermarktet. Mit mehr als 1.000 bisher erfolgten Installationen bietet es seinen Nutzern langfristige Investitionssicherheit – insbesondere hinsichtlich der laufenden Aktualisierung von Betriebssystem- und Datenbankversionen, aber auch mit Blick auf die kontinuierliche Anpassung an IT-Trends wie Cloud Computing oder die Verwendung von mobilen Geräten. „Unser Erfolgsrezept ist, dass sich die IT-Kompetenz von MPDV mit unserem Maschinen- und Prozess-Know-how verbindet“, erklärt Heßelmann. „Und daraus entsteht eine einzigartige und leistungsfähige IT-Lösung, die in unserer Branche ihresgleichen sucht.“

Außerdem profitieren Anwender von Innoline MES auch von den zahlreichen bewährten Standardfunktionen, die in verschiedenen Branchen zum Einsatz kommen. Zu den erweiterten Funktionen zählen die Unterstützung einer Virtualisierung über VMWare oder Citrix, über 60 verschiedene ERP-Systemtreiber sowie eine High-End-SAP-Schnittstelle, die auf SAP Standards basiert.

Mit Hilfe dieser grundlegend überarbeiteten Standardschnittstelle ist Innoline MES besonders flexibel und kann auch in bestehende Anlagen integriert werden. Dieses Interface basiert auf IDoc, einem Standard-Datenaustauschformat von SAP-Systemen, und dient sowohl dem Download von Fertigungsaufträgen als auch der Rückmeldung von Fertigungsaufträgen, Planungsänderungen und Materialverbräuchen. Es wurde in Zusammenarbeit mit einem weiteren KHS-Partner, dem Beratungsunternehmen Workline Consulting, so entwickelt, dass es für die kundenindividuelle Anpassung nicht jeweils neu programmiert, sondern lediglich parametriert werden muss – das spart Aufwand, Zeit und Kosten.

Neue und optimierte Module

Neu hinzugekommen ist in der überarbeiteten Version von Innoline MES das Modul Order Material Tracking. Es beinhaltet Funktionen zur Bewegung, Erfassung und Nachverfolgung von Roh-, Hilfs- und Betriebsstoffen. Mit Hilfe von zum Beispiel mobilen Scannern werden Materialien erfasst, die in die Linie hineingehen und aus ihr herauskommen. „Somit können Anlagenbetreiber zu jedem Zeitpunkt anhand der Los- und Chargennummer nachvollziehen, welches Material in der Produktion zum Einsatz gekommen ist“, erklärt Heßelmann. Dank einer Schnittstelle zur Logistiksoftware kann auf Basis der Stückliste des laufenden Auftrages Material angefordert und verbucht werden. Durch Scannen beispielsweise einer Palette Neuglas können Fahrer von Flurförderfahrzeugen direkt prüfen, ob es sich um das richtige Material für den entsprechenden Auftrag handelt.

Weitere wichtige Neuerungen betreffen die Module Line Monitoring und Order Execution. Das verbesserte Modul Line Monitoring stellt auf Bildschirmen an der Anlage Betriebsdaten und Kennzahlen grafisch so dar, dass Bediener sie schnell ablesen können. In Kombination mit dem Modul Order Execution kann auch der Auftragsfortschritt auf den Bildschirmen in der Anlage visualisiert werden. Darüber hinaus können Störungen automatisch durch das System oder durch den Bediener manuell am Füller klassifiziert werden. Das Modul Order Execution erlaubt es jetzt auch, manuell Material über eine Website im Bediengerät einer Maschine anzufordern. Durch Übermittlung auf Bildschirme an den Aufsatz- und Abnahmepunkten in der Logistik wird dort das für den aktuellen oder nächsten Auftrag benötigte Material angezeigt. Die Website wird in der Daten-Sammlersteuerung der jeweiligen Linie generiert und gibt die notwendigen Signale an die beteiligten Steuerungen weiter.

Flexible Konfiguration

Mit der neuen Generation von Innoline MES ist Heßelmann rundum glücklich: „Inzwischen ist MES nicht mehr nur ein Reporting Tool, sondern ein Steuerungsinstrument für wesentliche Funktionen in der Linie“, erklärt er. „Deshalb ist es gut, dass wir als Basis ein praxisbewährtes System wie HYDRA nutzen, das auch in der Automobilindustrie im Einsatz ist, die hinsichtlich ihrer Automationsansprüche der Getränkebranche um einiges voraus ist.“ Überzeugt ist er auch von der Flexibilität des Systems, das in großen Projekten mit Kunden wie der Paulaner Brauerei praxisorientiert weiterentwickelt wird. „Um das Basismodul herum können projektspezifisch die weiteren Bausteine beliebig dazukonfiguriert werden.“ Am Bedarf des Marktes nach intelligenten Kontroll- und Steuerungssystemen hat Heßelmann jedenfalls keinen Zweifel: „Die Materiallogistik wird für die Getränkehersteller angesichts einer wachsenden Zahl an Artikeln immer wichtiger – entsprechend gefragt sind unsere digitalisierten Lösungen, die heute schon in Richtung Smart Factory weisen.“

Ihr Ansprechpartner zum Thema

Wolfgang Heßelmann

Product Expert Innoline MES

KHS GmbH, Dortmund

Telefon: +49 (0)231 569-1612

E-Mail: wolfgang.hesselmann@khs.com