Standardisierung ist derzeit in aller Munde, wenn es um Produktions- und Abfüllanlagen für die Getränkeindustrie geht. Der Grund dafür erscheint auf den ersten Blick paradox: Die Produkte der Getränkehersteller werden immer individueller, die Portfolios immer komplexer. Weil sich parallel dazu auch die Lebenszyklen dieser Produkte verkürzen, ist es logisch, dass die technische Ausstattung für deren Produktion immer schneller verfügbar sein muss – von der Entwicklung über den Bau bis hin zu Lieferung, Montage und Inbetriebnahme. Aber auch der auf allen Seiten wachsende Kostendruck erfordert modulare Lösungen, die skalier- und reproduzierbar sind. Sind diese gefunden, ergibt sich eine Win-win-Situation sowohl für die Getränkeabfüller als auch für die Anlagenbauer.

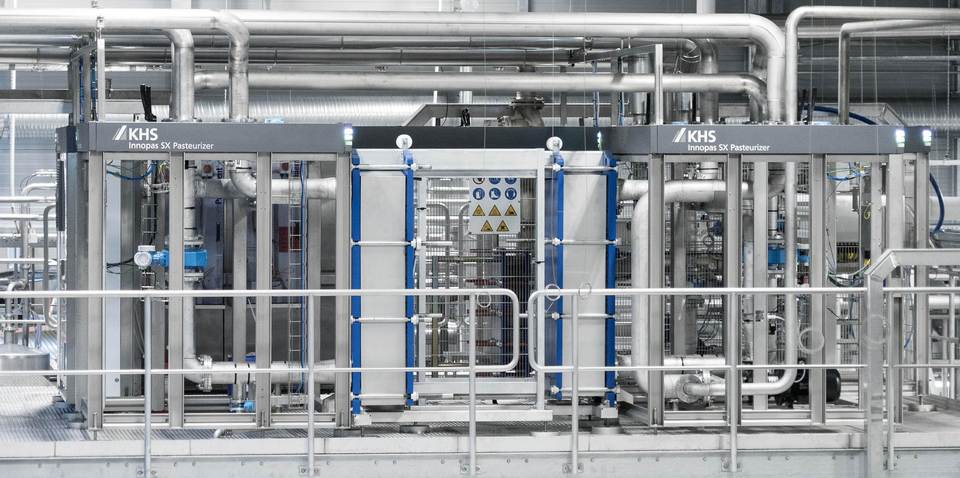

Ein besonderes Highlight ist in diesem Zusammenhang der neue Tunnelpasteur Innopas SX. Die Anlage wartet gleich mit mehreren fundamentalen Neuerungen auf: Da ist zuerst die hochmodulare Struktur, die auf den ersten Blick gut sichtbar ist. „Diese Maschine ist aufgeräumter und strukturierter als alles, was auf dem Markt existiert“, schwärmt Sebastian Zeller, Development Engineer im KHS Product Center Bottle Washers & Pasteurizers. „Wie in einem Baukastensystem kann der Pasteur konfiguriert und den Bedürfnissen der Kunden genau angepasst werden.“

Hochgradig flexibel

Die Modularität der Maschine bietet noch einen weiteren entscheidenden Vorteil, wie Zellers Kollege, Product Manager Knut Soltau, ergänzt: „Durch die Baukasten-Konstruktion können bei Umstellungen im Portfolio später ein Kühlturm oder Änderungen des Beheizsystems innerhalb der vorhandenen Bauräume gut integriert werden. Der Pasteur selbst lässt sich nachträglich an ein CIP-System anbinden oder mit einer Energiemengenmessung nachrüsten.“ Beim Aufzählen der Vielzahl an Optionen wird auch er ganz enthusiastisch: „Damit ist die Anlage hochgradig flexibel und zukunftsfähig – selbst für Funktionen, die der Markt heute vielleicht noch gar nicht nachfragt. Ich bin sicher, dass der Innopas SX eine Investition ist, an der unsere Kunden sehr lange Freude haben werden.“

Für ihre Kunden, da sind sich Zeller und Soltau einig, steht die höchste mikrobiologische Qualität ihrer Produkte an erster Stelle, und die bietet der Innopas SX im Rahmen der bewährten KHS-Pasteurisationseinheitenregelung selbstverständlich auf gewohnt hohem Niveau. In diesem Zusammenhang dürfen sich die Abfüller, die in den Genuss des neuen Pasteurs kommen, über eine weitere Neuerung freuen: die flexible Geschwindigkeitsanpassung. Sie sorgt dafür, dass die Maschine sich an das Linienverhalten anpasst und Stillstände damit weitestgehend vermieden werden. „Das ist der größte Nutzen der neuen Technologie, und das bietet sonst niemand“, betont Zeller. „Mit unserer patentierten Zonenabschaltung werden die Zonentemperaturen im Tunnelpasteur entsprechend der Transportgeschwindigkeit entweder abgesenkt oder angehoben. Der Pasteur passt sich für die meisten Prozesse in einem Bereich von 50 bis 105 Prozent der Nennleistung dynamisch an das Linienverhalten an. Die wichtigen Prozessparameter wie Pasteurisationseinheiten und Maximaltemperatur bleiben hierbei nahezu konstant gleich. Indem so Stopps und Lücken vermieden werden, sinken sowohl die Medienverbräuche als auch der Energieverbrauch signifikant, das Linienverhalten wird positiv beeinflusst. Und die neu gewonnene Flexibilität erleichtert die Herstellung der immer vielfältigeren Sortimente der Kunden, besonders in der Lohnabfüllung, ungemein.“

Erleichterte Bedienung

Regelrecht begeistert ist Zeller von der um rund 20 Zentimeter niedrigeren Ein- und Auslaufhöhe: „Dadurch ist die Maschine für Bediener und Wartungspersonal deutlich leichter erreichbar. Außerdem verkürzt sich die Transportstrecke: Die Länge maschinenbedingter Transporteure ist geringer und der Flächenbedarf reduziert sich.“

Eine Reihe konstruktiver Details erleichtert auch die Bedienung des Pasteurs. Neben der übersichtlicheren Maschinenstruktur wurde die Zugänglichkeit weiter verbessert. Das verringert den Aufwand für Wartung und Reinigung und erlaubt eine Optimierung der Sicherheitskonzepte. Die mit der modularen Bauweise einhergehende Standardisierung vieler Bauteile ermöglicht eine „schlanke" Ersatzteilhaltung. Und für eine Verbesserung der Energiebilanz sorgt die Isolierung von Dachflächen und Seitenelementen.

Wie viel Leidenschaft und Energie in der neuen Anlage stecken, wird klar, wenn Knut Soltau den Entwicklungsprozess beschreibt: „Insgesamt haben sich bei KHS – inklusive Einkauf und Qualitätssicherung – bis zu 50 Personen aus jeder denkbaren Perspektive damit beschäftigt. Einen ersten Eindruck von der neuen Technologie konnten Kunden 2015 auf der KHS-Hausmesse in Dortmund gewinnen, und seitdem sind aufgrund der inzwischen gewonnen Erkenntnisse und des Feedbacks der Kunden weitere Verbesserungen vorgenommen worden.“ Das wird auch weiterhin der Fall sein: Derzeit befindet sich ein Prototyp bei RHODIUS Mineralbrunnen bereits im Produktionsbetrieb – mit Ergebnissen, die alle Beteiligten begeistern. Grund genug also für die gesamte Branche, sich auf einen neuen Standard in der Pasteurisierung zu freuen.

Ihre Ansprechpartner zum Thema

Knut Soltau

Product Manager, Bottle Washers & Pasteurizers

KHS GmbH, Dortmund

Telefon: +49 231 569-1887

E-Mail: knut.soltau@khs.com

Sebastian Zeller

Product Engineer, Bottle Washers & Pasteurizers

KHS GmbH, Dortmund

Telefon: +49 231 569-1163

E-Mail: sebastian.zeller@khs.com