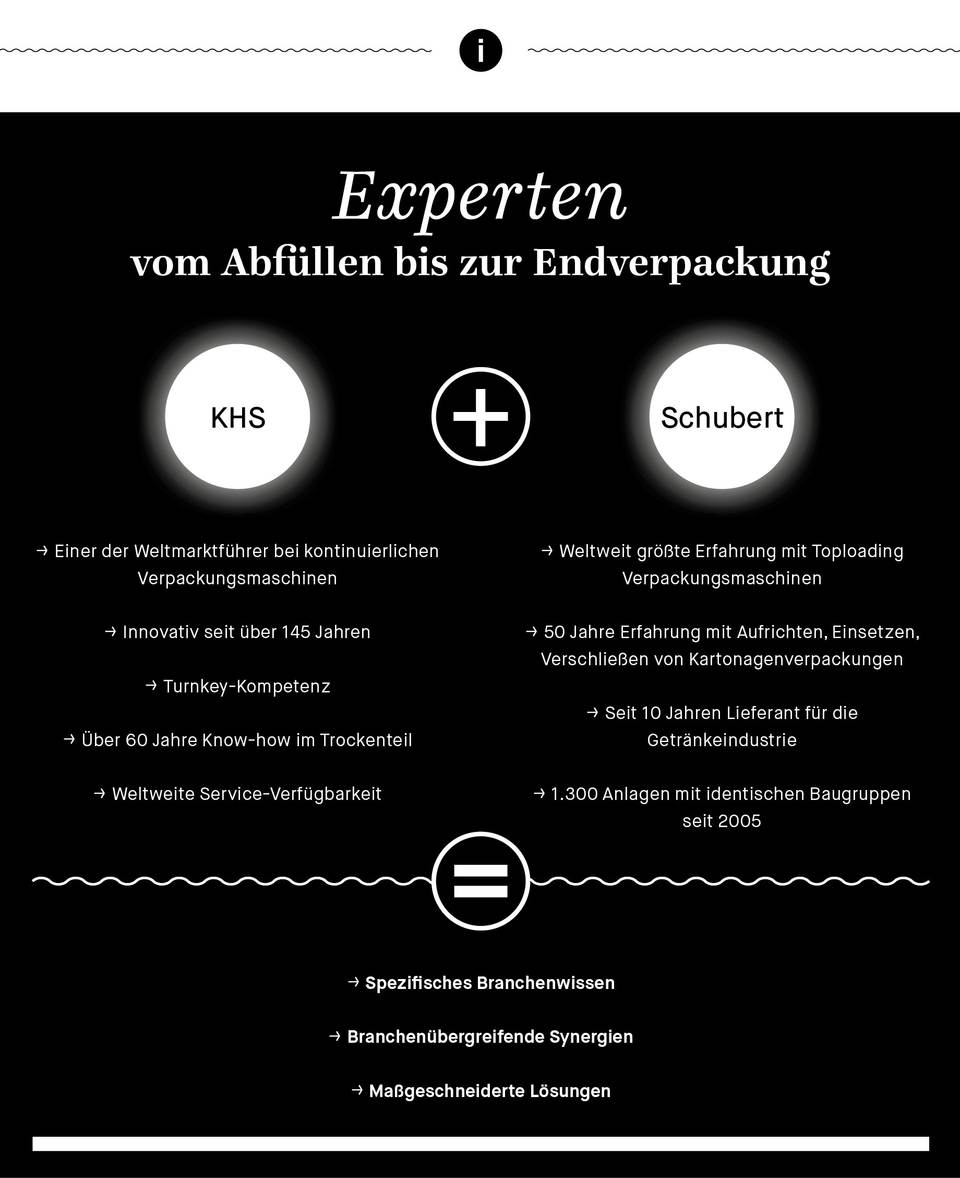

Riesenflexibilität – dieses eine Wort fasst den Nutzen der Zusammenarbeit zwischen den Verpackungsexperten von KHS und der Gerhard Schubert GmbH in Crailsheim, Hersteller von Verpackungsmaschinen mit der weltweit größten Erfahrung im Toploading, treffender zusammen, als es viele Worte könnten. Deshalb ist es auch das erste Wort, das Max Schwaiger, bei KHS verantwortlich für das Product Support Packaging, dazu einfällt. „Riesenflexibilität – dank der engen Zusammenarbeit mit Schubert kann KHS Getränkeherstellern heute nahezu jede Verpackungsvariante in einer geblockten Maschine anbieten.“

Bereits in der Vergangenheit hat KHS klassische Produktionslinien zur Verarbeitung von Baskets und/oder Clusterpacks angeboten. Hier wurden einzelne Maschinen durch Transporteure miteinander verbunden. Bei der neuen Blocklösung werden die einzelnen Module ohne zusätzliche Transporteinheiten zusammengefügt und bilden eine kompakte Einheit. Das ist jedoch nicht der einzige Grund, warum Schwaiger angesichts der neuen Lösung ins Schwärmen gerät: „Die hohe Qualität der Verpackungen resultiert zum einen aus der Präzision der konsequent eingesetzten Roboter und zum anderen aus der kompakten Bauweise, die ein kontinuierliches Fixieren der Verpackungseinheit während des gesamten Prozesses ermöglicht. Ein weiterer Pluspunkt ist die hohe Flexibilität der Verpackungsanlage.“

Bedarfsgerecht und flexibel

„Customized Solutions – also maßgeschneiderte Lösungen – nennen wir das, weil unsere Kunden aus einer Vielzahl unterschiedlicher Module genau diejenigen zu einer Anlage verblockt erhalten, die ihren Ansprüchen sowohl an die Verpackungsgestaltung als auch an die Leistungsfähigkeit exakt entsprechen“, erklärt Schwaiger, „inline genauso wie offline, also entweder als integrierter Bestamdteil der eigentlichen Abfülllinie oder abgekoppelt vom Produktstrom.“

Spezielle Programme gibt es darüber hinaus auch für das Umpacken von Vollgut in verschiedene Kästen oder Gebinde auf verschiedene Paletten. Kombiniert werden die Maschinen von Schubert mit KHS Innopack-Packmaschinen, so dass sich der Transportaufwand für Behälter und Gebinde deutlich reduziert, indem etwa bei Inline-Lösungen nur eine Massentransport-Zufuhr erforderlich ist. Insgesamt werden mit den Customized Solutions auch offline eindrucksvolle Leistungszahlen von bis zu 30.000 Flaschen pro Stunde erreicht, je nachdem welche und wie viele Module verblockt werden. Inline sind sogar Stückzahlen von bis zu 72.000 Flaschen in der Stunde möglich.

Auch für Craft-Brauereien

Aber nicht nur für große Brauereien ist das Angebot der Partner KHS und Schubert relevant: Im stark umkämpften Biermarkt muss Differenzierung häufig außer über die Produktqualität auch über eine höherwertige Produktausstattung – also eine aufwändigere Verpackung – geschehen. So kann die Maschine zum Beispiel mit einer automatischen Etikettenausrichtungseinheit ausgestattet werden, die ermöglicht, dass die Flaschenetiketten auch in der Sekundärverpackung noch optimal zu sehen sind. Dies gilt nicht nur für große, sondern auch für kleinere Brauereien und sogar für Craft-Brauereien. „Schon ab einem Ausstoß von rund 100.000 Hektolitern pro Jahr kommen unsere Customized Solutions auch für diese Zielgruppe durchaus in Frage. Die verschiedenen Module werden – bezogen auf die individuellen Kundenwünsche – zusammengestellt und können je nach Bedarf zu einem späteren Zeitpunkt erweitert werden.“

Hohe Anlagenverfügbarkeit

Die individuelle Konfiguration der Maschine ist es auch, die nahezu grenzenlose Flexibilität erlaubt. Entscheidend ist dabei, dass Umstellzeiten von unter einer halben Stunde problemlos möglich sind und Umstellungen vollständig werkzeuglos erfolgen können. Formatwechsel sind jederzeit reproduzierbar, dies führt zu einer hohen Verfügbarkeit der Anlage, da die Formateinstellungen und Feinjustierungen entfallen.

Dafür verantwortlich ist das patentierte Transmodul. Dank induktiver Energieversorgung und der Übertragung von Daten und Signalen mittels Funk kann sich das Transmodul frei bewegen. Für maximale Verfügbarkeit und höchstmögliche Effizienz sorgt die Reduzierung der mechanischen Teile. Neben der Effizienz wird auch die Ergonomie großgeschrieben: Die Magazine sind leicht und komfortabel zu bestücken, die Bedienung erfolgt – mit geringem Personalaufwand – zentral über einen Touchscreen. Die Maschinen sind übersichtlich, optimal zugänglich und kompakt.

Die Technik, die in den Customized Solutions steckt, ist bereits tausendfach bewährt: Aus 900 Modulen mit Zwei-, Drei- oder Vierachsrobotern werden bei Schubert pro Jahr 130 Verpackungsanlagen gefertigt. Dabei handelt es sich um standardisierte Maschinen mit einheitlichem Design für alle Industriesegmente. Dementsprechend zufrieden ist auch Gerald Schubert, Geschäftsführer der Gerhard Schubert GmbH: „Wir sprechen hier nicht von Prototypen, sondern von durch und durch robusten Anlagen von zwei Unternehmen, deren Erfahrung hier eine wunderbare Synergie bildet.“

Ihr Ansprechpartner zum Thema

Max Schwaiger

Product Support Packaging

KHS GmbH, Worms

Telefon: +49 (0)6247 97-3510

E-Mail: max.schwaiger@khs.com